一种装甲铝型材及其制备方法与流程

1.本发明属于铝合金技术领域,具体涉及一种装甲铝型材及其制备方法。

背景技术:

2.7系铝合金具有熔铸方便,塑性成形性好,硬度高,强度高,耐磨性高的特点,广泛应用于航空、航天、军工等领域。如公开号为cn113564434a的中国发明专利,公开了一种7系铝合金及其制备方法,通过精准的控制mg和zn的含量和比例,有效提高了所得7系铝合金力学性能,最终获得的7系铝合金的抗拉强度可达490mpa以上,屈服强度为480mpa以上,维氏硬度hv可达170以上。再如公开号为cn109295363a的中国发明专利,公开了一种7系铝合金,由1.95-2.2%镁、0.04-0.1%的硅、0.04-0.06%的铁、0.15-0.33%铜、0.023-0.028%钛、5.68-6.05%锌、0.16-0.26%的锰和0.02-0.05%的锆和余量铝组成,抗拉强度为470以上,屈服强度为440以上,维氏硬度hv为160以上,以及具有良好的断裂韧性和抗疲劳性的优点。再如公开号为cn109136688a的中国发明专利,公开了一种装甲车用铝合金板材的制造方法,通过改进固溶制度和时效工艺,解决现有7系铝合金在生成过程中力学性能的不稳定的问题,所得铝合金板材抗拉强度达到441mpa~452mpa,屈服强度达到376mpa~393mpa,延伸率达到12.9%~14.7%。但目前的这类7系铝合金在硬度、强度等力学性能上,还无法达到现代装甲的应用要求。

技术实现要素:

3.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:如何提供一种能够满足装甲应用要求的,抗拉强度可达560mpa以上,屈服强度可达540mpa以上,硬度可达190hv以上的铝合金型材。

4.为了解决上述技术问题,本发明采用的技术方案为:一种装甲铝型材,包含以下重量百分比的组分:mg:2.25~2.6%;si:≤0.08%;fe:0.01~0.13%;cu:0.35~0.68%;ti:0.001~0.03%;zn:6.1~7.5%;mn:0.1~0.25%;cr:≤0.01%;zr:0.001~0.03%;余量al。

5.本发明采用的技术方案为:一种装甲铝型材的制备方法,包括以下步骤:按元素的质量百分比为mg:2.25~2.6%;si:≤0.08%;fe:0.01~0.13%;cu:0.35~0.68%;ti:0.001~0.03%;zn:6.1~7.5%;mn:0.1~0.25%;cr:≤0.01%;zr:0.001~0.03%;余量al进行配料,然后经熔炼、铸造、均匀化、挤压和时效热处理,得到装甲铝型材。

6.本发明的有益效果在于:通过同时提升mg、zn和cu的含量,控制三者的含量,以提升铝合金的抗拉强度、屈服强度和硬度,同时添加一定量的mn能够有效细化晶粒,利于材料的制备加工,以获得抗拉强度可达560mpa以上,屈服强度可达540mpa以上,硬度可达190hv以上的满足装甲应用要求的装甲铝型材。本发明提供的制备过程中配合合理的挤压、热处理工艺保证了生成过程中以及最终产品力学性能的稳定。

附图说明

7.图1所示为实施例5的装甲铝型材的头部的横截面的粗晶层的金相组织图(50倍);

8.图2所示为实施例5的装甲铝型材的头部左侧的粗晶层的金相组织图(50倍);

9.图3所示为实施例5的装甲铝型材的头部右侧的粗晶层的金相组织图(50倍);

10.图4所示为实施例5的装甲铝型材的头部横截面的析出相的金相组织图(500倍);

11.图5所示为实施例5的装甲铝型材的头部侧面的析出相的金相组织图(500倍);

12.图6所示为实施例5的装甲铝型材的中部横截面的粗晶层的金相组织图(50倍);

13.图7所示为实施例5的装甲铝型材的中部左侧的粗晶层的金相组织图(50倍);

14.图8所示为实施例5的装甲铝型材的中部右侧的粗晶层的金相组织图(50倍);

15.图9所示为实施例5的装甲铝型材的中部横截面的析出相的金相组织图(500倍);

16.图10所示为实施例5的装甲铝型材的中部侧面的析出相的金相组织图(500倍);

17.图11所示为实施例5的装甲铝型材的尾部的横截面的粗晶层的金相组织图(50倍);

18.图12所示为实施例5的装甲铝型材的尾部左侧的粗晶层的金相组织图(50倍);

19.图13所示为实施例5的装甲铝型材的尾部右侧的粗晶层的金相组织图(50倍);

20.图14所示为实施例5的装甲铝型材的尾部横截面的析出相的金相组织图(500倍);

21.图15所示为实施例5的装甲铝型材的尾部侧面的析出相的金相组织图(500倍);

22.图16所示为实施例5的装甲铝型材的头部、中部和尾部横截面的夹杂物(500倍);

23.图17所示为实施例5的装甲铝型材的头部、中部和尾部侧面的夹杂物(500倍)。

具体实施方式

24.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

25.本发明最关键的构思在于:通过严格控制mg、zn和cu的含量,并添加一定量的mn,配合挤压和热处理工艺以获得抗拉强度可达560mpa以上,屈服强度可达540mpa以上,硬度可达190hv以上的满足装甲应用要求的铝合金材料。

26.本发明的一种装甲铝型材,包含以下重量百分比的组分:mg:2.25~2.6%;si:≤0.08%;fe:0.01~0.13%;cu:0.35~0.68%;ti:0.001~0.03%;zn:6.1~7.5%;mn:0.1~0.25%;cr:≤0.01%;zr:0.001~0.03%。

27.从上述描述可知,本发明的有益效果在于:铝合金中元素组成类似,且各个元素作用研究较为清晰,但仍无法达到现代装甲的应用要求,本发明在含有镁、锌、铜、硅、铁、钛、锰、铬和锆为主要元素(非杂质)的体系内,通过同时提升mg、zn和cu的含量,严格控制三者的含量在2.25~2.6%、6.1~7.5%和0.35~0.68%,以提升铝合金的抗拉强度、屈服强度和硬度,同时控制mn的含量为0.1~0.25%能够有效细化晶粒,缩小晶粒度差异,利于材料的制备加工,以获得抗拉强度可达560mpa以上,屈服强度可达540mpa以上,硬度可达190hv以上的满足装甲应用要求的装甲铝型材。

28.进一步的,除上述元素外单个杂质元素的含量≤0.05%,总杂质元素的含量≤0.12%。

29.从上述描述可知,控制其他杂质元素的含量,在上述范围内时不会对所得铝合金

的力学性能和加工性能产生显著影响。

30.一种装甲铝型材的制备方法,按元素的质量百分比为mg:2.25~2.6%;si:≤0.08%;fe:0.01~0.13%;cu:0.35~0.68%;ti:0.001~0.03%;zn:6.1~7.5%;mn:0.1~0.25%;cr:≤0.01%;zr:0.001~0.03%;余量al进行配料,然后经熔炼、铸造、均匀化、挤压和时效热处理,得到装甲铝型材。

31.进一步地,所述制备方法,具体包括以下步骤;

32.s1、按上述元素的质量百分比分别称取镁铝锰中间合金、铝硅中间合金、铝铁中间合金、铝铜中间合金、铝钛中间合金、纯锌锭、铝铬中间合金、铝锆中间合金和铝锭作为原料;

33.s2、全部原料置于熔炼炉中熔炼,然后依次经除杂、精炼后得到铝合金熔体;

34.s3、铝合金熔体依次进行在线真空除气、板式过滤、管式过滤净化处理后进行半连续水冷铸造,得到合金锭;

35.s4、合金锭经350~400℃保温2~4h,430~480℃保温3~6h的两级均匀化处理后得到铝合金铸锭;

36.s5、铝合金铸锭加热至450~520℃并置于490~510℃的挤压机模具中,以3~8m/min的速度挤压成型,然后水冷,得到初级型材;优选地,以5~6m/min的速度挤压成型;

37.s6、初级型材经120~140℃保温6~10h,150~170℃保温12~16h的双级时效热处理后抛光打磨,得到装甲铝型材。

38.从上述描述可知,s1~s3遵循常规流程工艺,合规操作下不会显著影响成品性能,加工过程中需要调整合适的挤压和热处理工艺,需精准控制挤压得温度和速度,且双级时效处理的温差不易过大,进而保证所得装甲铝型材的高力学性能。

39.实施例1:

40.一种装甲铝型材,由以下重量百分比的元素组成:mg:2.4%;si:0.05%;fe:0.13%;cu:0.6%;ti:0.001%;zn:7.0%;mn:0.25%;cr:0.003%;zr:0.014%;余量al;

41.上述元素外单个杂质元素的含量≤0.05%,总杂质元素的含量≤0.12%。

42.实施例1的装甲铝型材的制备方法,包括以下步骤:

43.s1、按上述元素的质量百分比分别称取镁铝锰中间合金、铝硅中间合金、铝铁中间合金、铝铜中间合金、铝钛中间合金、纯锌锭、铝铬中间合金、铝锆中间合金和铝锭作为原料;

44.s2、全部原料置于熔炼炉中熔炼,然后依次经除杂、精炼后得到铝合金熔体;

45.s3、铝合金熔体依次进行在线真空除气、板式过滤、管式过滤净化处理后进行半连续水冷铸造,得到合金锭;

46.s4、合金锭经350℃保温3h,480℃保温5h的两级均匀化处理后得到铝合金铸锭;

47.s5、铝合金铸锭加热至480℃并置于500℃的挤压机模具中,以6m/min的速度挤压成型,然后水冷,得到初级型材;

48.s6、初级型材经140℃保温8h,170℃保温12h的双级时效热处理后抛光打磨,得到装甲铝型材。

49.实施例2:

50.一种装甲铝型材,由以下重量百分比的元素组成:mg:2.25%;si:0.08%;fe:

0.01%;cu:0.5%;ti:0.005%;zn:6.3%;mn:0.1%;cr:0.01%;zr:0.03%;余量al;

51.上述元素外单个杂质元素的含量≤0.05%,总杂质元素的含量≤0.12%。

52.实施例2的装甲铝型材的制备方法,包括以下步骤:

53.s1、按上述元素的质量百分比分别称取镁铝锰中间合金、铝硅中间合金、铝铁中间合金、铝铜中间合金、铝钛中间合金、纯锌锭、铝铬中间合金、铝锆中间合金和铝锭作为原料;

54.s2、全部原料置于熔炼炉中熔炼,然后依次经除杂、精炼后得到铝合金熔体;

55.s3、铝合金熔体依次进行在线真空除气、板式过滤、管式过滤净化处理后进行半连续水冷铸造,得到合金锭;

56.s4、合金锭经400℃保温2h,430℃保温6h的两级均匀化处理后得到铝合金铸锭;

57.s5、铝合金铸锭加热至520℃并置于510℃的挤压机模具中,以3m/min的速度挤压成型,然后水冷,得到初级型材;

58.s6、初级型材经120℃保温10h,150℃保温16h的双级时效热处理后抛光打磨,得到装甲铝型材。

59.实施例3:

60.一种装甲铝型材,由以下重量百分比的元素组成:mg:2.6%;si:0.03%;fe:0.08%;cu:0.35%;ti:0.03%;zn:6.1%;mn:0.2%;cr:0.008%;zr:0.001%;余量al;

61.上述元素外单个杂质元素的含量≤0.05%,总杂质元素的含量≤0.12%。

62.实施例3的装甲铝型材的制备方法,包括以下步骤:

63.s1、按上述元素的质量百分比分别称取镁铝锰中间合金、铝硅中间合金、铝铁中间合金、铝铜中间合金、铝钛中间合金、纯锌锭、铝铬中间合金、铝锆中间合金和铝锭作为原料;

64.s2、全部原料置于熔炼炉中熔炼,然后依次经除杂、精炼后得到铝合金熔体;

65.s3、铝合金熔体依次进行在线真空除气、板式过滤、管式过滤净化处理后进行半连续水冷铸造,得到合金锭;

66.s4、合金锭经380℃保温3h,460℃保温5h的两级均匀化处理后得到铝合金铸锭;

67.s5、铝合金铸锭加热至450℃并置于490℃的挤压机模具中,以8m/min的速度挤压成型,然后水冷,得到初级型材;

68.s6、初级型材经130℃保温6h,160℃保温14h的双级时效热处理后抛光打磨,得到装甲铝型材。

69.实施例4:

70.一种装甲铝型材,由以下重量百分比的元素组成:mg:2.51%;si:0.04%;fe:0.11%;cu:0.68%;ti:0.001%;zn:7.5%;mn:0.18%;cr:0.003%;zr:0.01%;余量al;

71.上述元素外单个杂质元素的含量≤0.05%,总杂质元素的含量≤0.12%。

72.实施例4的装甲铝型材的制备方法除挤压成型速度为5m/min外,其他步骤均与实施例1的相同。

73.实施例5:

74.一种装甲铝型材,由以下重量百分比的元素组成:mg:2.39%;si:0.03%;fe:0.091%;cu:0.394%;ti:0.0135%;zn:7.31%;mn:0.15%;cr:0.003%;zr:0.012%;ni:

0.008%;v:0.006%;pb:0.001%;sn:0.001%;na:0.001%;b:0.00052%;ga:0.0131%;cd:0.001%;余量al。实施例5的装甲铝型材的制备方法与实施例1的相同。

75.本发明提供的装甲铝型材除了可作为装甲材料应用外,也适用于砂面阳极处理和高光阳极处理,能够满足多种染色工艺,因此也可作为电子产品(如手机、电脑外壳)的型材使用。

76.对比例1:

77.对比例1与实施例1的区别仅在于s5不同,对比例1的s5为:铝合金铸锭加热至460℃并置于480℃的挤压机模具中,以2m/min的速度挤压成型,然后风冷,得到初级型材;

78.对比例2:

79.对比例2与实施例1的区别仅在于s6不同,对比例2的s6为:初级型材经180℃保温20h的时效热处理后抛光打磨,得到装甲铝型材。

80.对比例3:

81.对比例3与实施例1的区别在于元素组成不同,但型材的制备方法相同;

82.对比例3的装甲铝型材,由以下重量百分比的元素组成:mg:2.1%;si:0.032%;fe:0.068%;cu:0.16%;ti:0.0103%;zn:6.04%;mn:0.206%;cr:0.0028%;zr:0.015%;余量al;

83.上述元素外单个杂质元素的含量≤0.05%,总杂质元素的含量≤0.12%。

84.实施例1~5的装甲铝型材的化学成份测试参照gb/t7999-2007。

85.对实施例1~5所得装甲铝型材进行检测,检测标准参照gb/t228.1 2010、gb/t4340.1 2009和gb/t3246.1,检测结果见表1和表2所示。所得装甲铝型材不同部位力学性能具有差异,因此分别对头部、中部和尾部进行了检测,结果以范围值形式记载在表1和2中。

86.表1

[0087] 抗拉强度(mpa)屈服强度(mpa)延伸率(%)维氏硬度(hv)实施例1566~575548~5507.0~8.0195~199实施例2562~567544~5488.1~9.3192~197实施例3572~579551~5566.9~7.6199~205实施例4569~577549~5537.1~8.3198~203实施例5569~575547~5517.8~9.5196~202对比例1505~530455~4806.5~9.0150~170对比例2530~545510~5158.5.~9.8178~185对比例3485~505465~48510.5.~12.8165~175

[0088]

表2

[0089] 横截面晶粒度(μm)水平面晶粒度(μm)析出相(μm)粗晶层厚度(μm)实施例160~11060~1304~8≤500实施例250~11050~1304~8≤500实施例345~11050~1304~9≤500实施例440~11050~1304~8≤500对比例130~11060~1306~15≤500

对比例260~11060~1305~9≤500对比例345~12045~1304~10≤500

[0090]

对实施例5所得装甲铝型材的头、中、尾三处进行测试。测试使用的仪器有直读发射光谱仪、金相显微镜、维氏硬度计和万能材料试验机;测试参考的标准为gb/t7999 2007、gb/t4340.1-2009、gb/t3246.1和gb/t228.1 2010;测试时的环境温度和湿度分别为:23

±

5℃和40 60%rh。其中,横截面水平方向简称侧面;纵截面水平方向简称大面;横截面垂直方向简称横截面。

[0091]

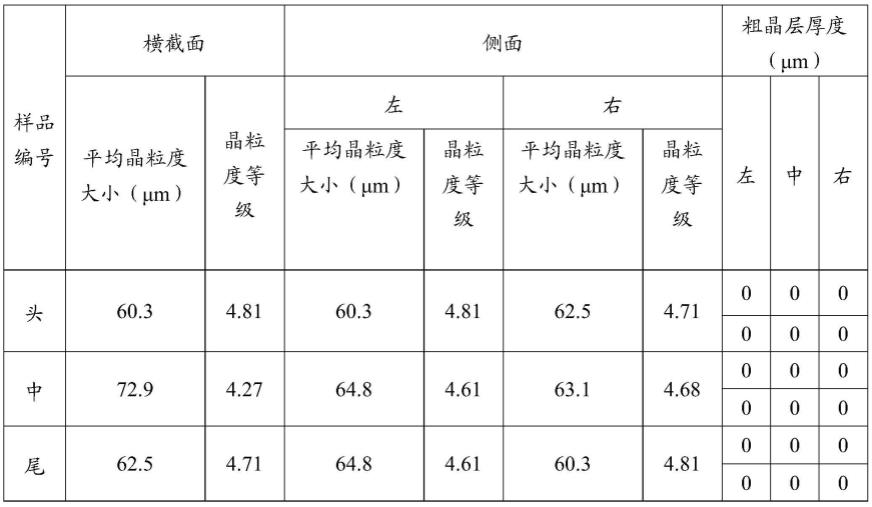

粗晶层厚度、晶粒大小、晶粒级别的测试结果参见表3~4所示。

[0092]

表3

[0093][0094]

表4

[0095][0096]

结合图1~17和表3~4可以看出,本发明提供的装甲铝型材无明显粗晶层,晶粒度小,晶粒均匀,晶粒度差异小;且析出相分布均匀,析出相尺寸小。

[0097]

综上所述,本技术通过同时提升mg、zn和cu的含量,控制三者的含量,同时配合合理的挤压和时效处理工艺,以提升铝型材的抗拉强度、屈服强度和硬度,以获得抗拉强度可达560mpa以上,屈服强度可达540mpa以上,硬度可达190hv以上的产品力学性能稳定的装甲铝型材。

[0098]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1