滚筒酸洗自动线的制作方法

本发明涉及滚筒酸洗自动线,具体为滚筒酸洗自动线。

背景技术:

1、随着世界工业制造化的构架和不断发展,精密铸造因为其工艺特点而被应用的越来越广泛,目前铸造已经成为现代机械制造工业的基础工艺之一,铸造业的发展也标志着一个国家的生产实力,为了提高国家的综合竞争力,国家在宏观政策及行业发展方面都给予了铸造行业充分的支持和指导,所以说铸造业的发展潜力很大,发展前景广阔。

2、但是铸造行业属于金属热加工领域,金属表面会产生氧化皮,为保证金属制品的外观和抗腐蚀能力,制品必须要经过酸洗钝化工序的处理,而目前业界的酸洗钝化主要是通过人力辅助助力工具进行实现,先行作业方式存在很多不如,如:人力输出较多;作业效率较低;作业时间节点人为控制;酸洗钝化质量不稳定以及作业工矿差等,故而提出滚动酸洗自动线来解决上述所提到的问题。

技术实现思路

1、针对现有技术的不足,本发明新型提供了具备工作效率提高的滚筒酸洗自动线。

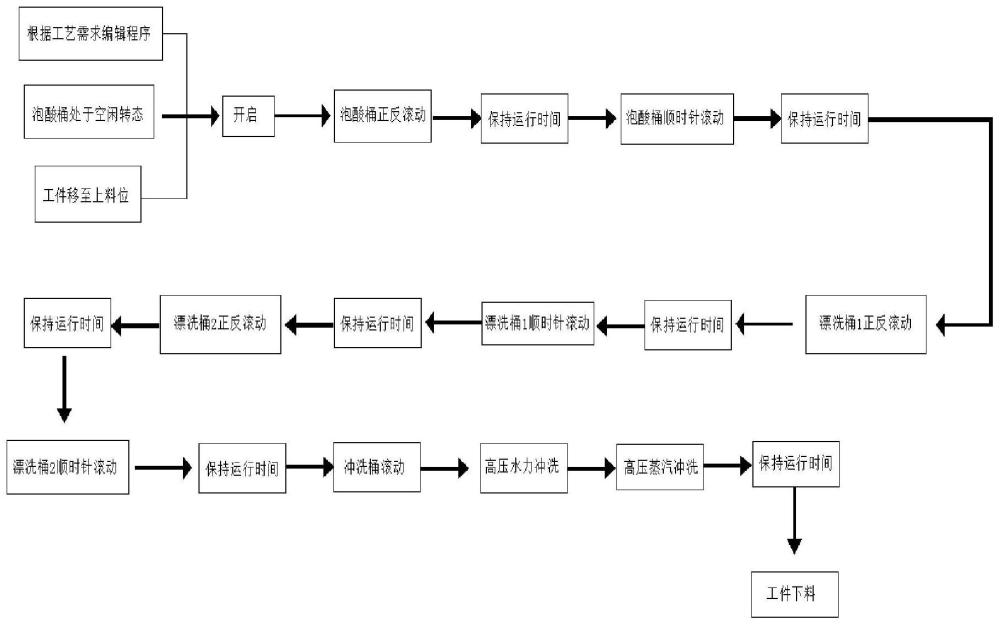

2、为实现上述目的,本发明新型提供如下技术方案:滚筒酸洗自动线,该滚筒酸洗自动线的工作流程包括以下步骤:

3、步骤一:首先将工件移至上料车,启动泡酸桶正反转动,保持运作时间为60-180秒;

4、步骤二:之后泡酸筒顺时针滚动,泡酸桶内部的螺旋叶片随滚筒顺时针滚动,运作时间为30-50秒,使工件朝漂洗桶1方向运动:

5、步骤三:漂洗桶1在正反滚动,运作时间为60-120秒;

6、步骤四:漂洗桶1在顺时针滚动,螺旋叶片随滚筒顺时针滚动,形成推力,运作时间为30-50秒,使工件朝漂洗桶2的方向运动;

7、步骤五:漂洗桶2正反滚动,运作时间为60-120秒;

8、步骤六:漂洗桶2顺时针滚动,螺旋叶片随滚筒顺时针滚动,形成推动力,运作时间为30-50秒,使工件朝冲洗桶的方向运动;

9、步骤七:冲洗桶滚动,冲洗桶履带安装顺时针方向运动,保证工件处于运动状态;

10、步骤八:高压水力冲洗,在冲洗桶内完成:

11、步骤九:结束之后在进行高压蒸汽冲洗:

12、步骤十:工件下料。

13、优选的,所述步骤一中泡酸桶是延垂直轴线以45°的角度正反滚动,且泡酸桶依靠电机和减速机驱动旋转。

14、优选的,所述滚筒自动酸洗线由上下料车、泡酸桶、漂洗桶和冲洗桶组成,而工作流程依次为上料车、泡酸桶、漂洗桶1、漂洗桶2、冲洗桶和下料车。

15、优选的,所述泡酸桶的内部固定安装有螺旋叶片,且泡酸桶与漂洗桶1之间通过导料管相连接,且漂洗桶1与漂洗桶2之间通过导料管相连接,所述漂洗桶2与冲洗桶之间通过导料管箱连接。

16、优选的,所述步骤八中的高压水力冲洗的水压控制在20-30公斤,且冲洗时间为50-70秒,所述步骤九中的高压蒸汽冲洗的气压控制在2-3公斤,且高压蒸汽冲洗时间为60-100秒,且高压水力冲洗与高压蒸汽冲洗均在冲洗桶内完成。

17、优选的,所述漂洗桶1和漂洗桶2的内部均固定安装螺旋叶片,而漂洗桶1与漂洗桶2均沿垂直轴线以45°的角度正反滚动。

18、优选的,所述冲洗桶单元包含履带滚筒、高压水枪和蒸汽发生器。

19、优选的,该工艺过程中所有的酸洗时间、漂洗时间和冲洗时间都是采用时间继电器控制。

20、优选的,所述螺栓叶片均粘附在泡酸桶、漂洗桶1和漂洗桶2的内表面与现有技术相比,本申请的技术方案具备有益效果:

21、1、该滚筒酸洗自动线,通过设置滚筒正反转动,按照工艺要求布局工位器具形成连续生产流水线,采用自转滚筒周期性正反转,并在螺旋叶片的顶推作用下实现工艺过程中工件的保持清洗,酸洗后通过自转滚筒的顺时针旋传,在螺旋叶片的顶推作用下,经过导料管实现工件的转移,节省人力的输出,提高工作效率;以现行产品为例,产品的装卸、升降、移动、冲洗均需要人借助设备来实现;目前作业方式仅是需要人工装卸料即可。

22、2、该滚筒酸洗自动线,通过设置电器来合理的控制工作时间,工艺过程节点通过时间继电器来准确控制,保证输出质量的稳定性;目前的酸洗时间、漂洗时间、冲洗时间都是采用时间继电器来控制,控制精度可以达到秒级控制;设定安全的工件装卸工位,通过距离保证员工远离酸液,同时酸雾挥发通过集中排气收集,改善员工的作业工况,电器控制工作时间,使得酸洗钝化质量更加稳定,提高工作效率,减少人力输出。

技术特征:

1.滚筒酸洗自动线,其特征在于:该滚筒酸洗自动线的工作流程包括以下步骤:

2.根据权利要求1所述的滚筒酸洗自动线,其特征在于:所述步骤一中泡酸桶延垂直轴线以45°的角度正反滚动,且泡酸桶依靠电机和减速机驱动旋转。

3.根据权利要求1所述的滚筒酸洗自动线,其特征在于:所述滚筒自动酸洗线由上下料车、泡酸桶、漂洗桶和冲洗桶组成,而工作流程依次为上料车、泡酸桶、漂洗桶1、漂洗桶2、冲洗桶和下料车。

4.根据权利要求1所述的滚筒酸洗自动线,其特征在于:所述泡酸桶的内部固定安装有螺旋叶片,且泡酸桶与漂洗桶1之间通过导料管相连接,且漂洗桶1与漂洗桶2之间通过导料管相连接,所述漂洗桶2与冲洗桶之间通过导料管箱连接。

5.根据权利要求1所述的滚筒酸洗自动线,其特征在于:所述步骤八中的高压水力冲洗的水压控制在20-30公斤,且冲洗时间为50-70秒,所述步骤九中的高压蒸汽冲洗的气压控制在2-3公斤,且高压蒸汽冲洗时间为60-100秒,且高压水力冲洗与高压蒸汽冲洗均在冲洗桶内完成。

6.根据权利要求1所述的滚筒酸洗自动线,其特征在于:所述漂洗桶1和漂洗桶2的内部均固定安装螺旋叶片,而漂洗桶1与漂洗桶2均沿垂直轴线以45°的角度正反滚动。

7.根据权利要求1所述的滚筒酸洗自动线,其特征在于:所述冲洗桶单元包含履带滚筒、高压水枪和蒸汽发生器。

8.根据权利要求1所述的滚筒酸洗自动线,其特征在于:该工艺过程中所有的酸洗时间、漂洗时间和冲洗时间都是采用时间继电器控制。

9.根据权利要求6所述的滚筒酸洗自动线,其特征在于:所述螺栓叶片均粘附在泡酸桶、漂洗桶1和漂洗桶2的内表面。

技术总结

本发明新型涉及滚筒酸洗自动线,该滚筒酸洗自动线的工作流程包括以下步骤:步骤一:首先将工件移至上料车上,启动泡酸桶正反转动,保持运作时间为60‑180秒;步骤二:之后泡酸筒顺时针滚动,泡酸桶内部的螺旋叶片随滚筒顺时针滚动,运作时间为30‑50秒,使工件朝漂洗桶1方向运动;步骤三:漂洗桶1在正反滚动,运作时间为60‑120秒。该滚筒酸洗自动线,通过设置滚筒正反转动,按照工艺要求布局工位器具形成连续生产流水线,采用自转滚筒周期性正反转,并在螺旋叶片的顶推作用下实现工艺过程中工件的保持清洗,酸洗后通过自转滚筒的顺时针旋传,在螺旋叶片的顶推作用下,经过导料管实现工件的转移,节省人力的输出,提高工作效率。

技术研发人员:周象岱,曾文勇

受保护的技术使用者:惠州市吉邦精密技术有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!