一种挤压铸造高通量单次制备多种增强相的金属基复合材料及其方法

本发明属于金属基复合材料;具体涉及一种采用挤压铸造结合高通量技术制备以及优化金属基复合材料的方法。

背景技术:

1、挤压铸造技术是优质金属及复合材料结构件重要的成形手段之一,是一种借助于压力让铝液充型并在高压条件下凝固结晶的工艺。其特点在于金属液能直接从模具中挤出成型;工艺过程简单、设备投资少;产品具有组织致密,性能优良等优点,通过在高压条件下凝固结晶可以显着减少乃至消除铸造缺陷,因此已广泛用于航空发动机及汽车工业。但以往挤压铸造试验中基体熔液受压力进入单块预制体内部,该法制备复合材料效率太低。并且,针对不同颗粒尺寸的浸渗条件,如若采用传统制备方法,将不同增强体颗粒尺寸的复合材料逐个制备,不但会投入大量的制样时间,而且也不能确保每次制样的条件一致,产生不可控制的变量。

2、鉴于在短时间内批量制备复合材料的目的,需要开展高通量实验探索。高通量实验制备过程是在相同温度、相同压力条件、相同金属熔融状态下进行的,控制了复合材料制备过程中的同一性,同时降低了材料的研制成本。此外,在对复合材料进行宏观观察与性能分析的过程中,若采用传统研究方法,将所制备得到的大批量复合材料逐个分析,得到增强体颗粒组分对性能的影响,会花费大量时间打磨和抛光试样上。因此,在分析的时候也应采用高通量技术。

3、当前对各类复杂材料,多种条件下的排列组合既多样又复杂。由于实验过程中存在大量数据采集,处理等工作,如果这些操作都采用人工进行,则会导致实验效率低,耗时长,甚至无法完成实验任务。另外,也可能出现一些人为错误。所以设计并优化出合理的实验方案、降低实验工作量、增强实验针对性显得尤为重要。

4、综上所述,现有的挤压铸造制备金属基复合材料技术制备不同样品的制备周期长,制备成本高,生产效率低,已不能满足现代材料发展的可设计化,材料科学研究体系化,系统化,因此开发与高通量技术相结合的挤压铸造工艺是非常必要的。

技术实现思路

1、本发明要解决现有的挤压铸造制备金属基复合材料技术制备不同样品的制备周期长,制备成本高,生产效率低,已不能满足现代材料发展的可设计化,材料科学研究体系化,系统化的技术问题,提供了一种采用挤压铸造结合高通量技术制备以及分析优化金属基复合材料的方法。本发明主要通过将高通量实验技术和金属基复合材料挤压铸造工艺相结合,以达到通过单次的挤压铸造实验生产大量增强相种类、尺寸以及比例不同的复合材料制件来实现生产效率的显着提高。

2、为解决上述技术问题,本发明的一种挤压铸造高通量制备金属基复合材料的基体材料为铝基、镁基、铜基中的任意一种;增强相为sic、al2o3、tic、b4c中的任意一种或其中几种的任意比的混合。

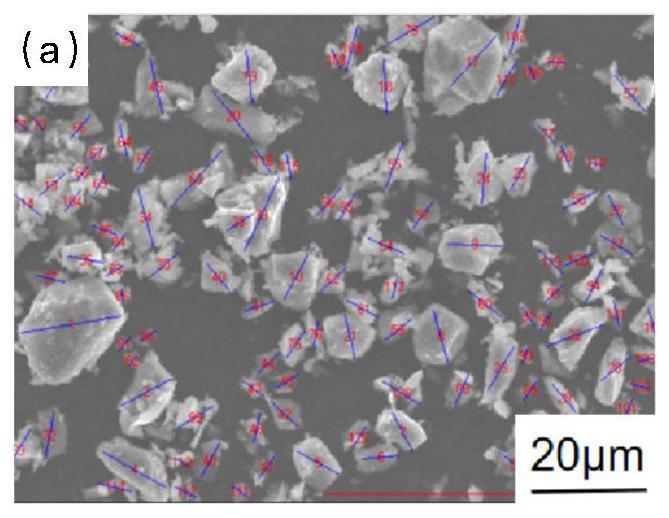

3、进一步地,所述增强相的质量分数为20wt.%~50wt.%,粒径为1μm~65μm中的一种或几种,同一增强相在不同配比组合中相对质量分数依次递减20%。

4、本发明挤压铸造结合高通量技术制备以及分析优化金属基复合材料的方法是通过下述步骤实现的:

5、1)增强相粉末预处理:首先对增强相进行酸洗,用于除去增强相粉末生产制造过程中可能掺杂的部分硅酸盐杂质,然后通过真空干燥后对增强相粉末经高温氧化处理,可除去增强相表面层杂质,而且还可使得生产时增强相颗粒表面形成的尖角圆整,润湿性增强,降低应力集中出现的概率,

6、2)增强相粉末混合:通过球磨混粉增强相粉末进行混粉,把增强相粉末分别按装粉方案设计的配比装入混料瓶内,在混料瓶内投入不同规格的不锈钢球,混料瓶内不锈钢球与增强相粉末在重力与离心力作用下会发生撞击,摩擦,剪切等现象,最终使增强相粉末能够混匀。

7、振实密度测试:取20ml量筒置于电子计数天平(ecm)上称质量,将不同种类增强相分别添加到量筒内,并对混料瓶完成混料后的增强相粉末进行取样,在同一条件下进行干燥处理,以测定振实密度。利用电子称称取一定重量的试样后称重,计算样品的重量。添加增强相后继续振荡直至量筒中增强相体积不再变化,待量筒中增强相体积达10ml后记录。通过振实密度的确定,可得当前增强相当前所处的情况。如果增强相是湿润的,振实密度结果发生较大改变,这时粉末要进行干燥和磨细,以免结块粉末影响后续试验和最终复合材料性能

8、3)挤压铸造实验:将混粉完成的增强相粉末按照制定的重量注入孔内,压紧孔内粉末,利用液压机提起金属套筒,对正下面石墨模具并慢慢下落套筒,套入石墨模具外并观察模具和金属套筒密合情况,套筒外包覆石棉隔热。

9、4)将备料金属基体置于坩埚中在加热炉中加热保温后得到熔融金属,然后快速向预热的石墨模具上面倒入金属液,把所需压头置于金属熔液上面,启动液压机进行加压,在保持施加压力一定时间后,即得复合材料。

10、其中,步骤3所述的石墨模具沿轴方向设置多个通孔,采用正三角形方式布孔;增强相选择种类、添加量、粒径中的一种或者多种方式组合进行注粉,增强相种类为单种、两种或者两种以上。

11、进一步地,步骤1中采用氢氟酸进行酸洗,酸洗过程可以采用下述步骤:

12、步骤(1)将增强置于1kg蒸馏水内;

13、步骤(2)加入氢氟酸,搅拌均匀,待浆料总体为酸性,再于其中加蒸馏水静置析出;步骤(3)重复步骤(2)操作至溶液ph为中性时静置析出,过滤上层药液.

14、进一步地,步骤1增强相为sic、al2o3、tic、b4c中的一种或其中几种的任意比的混合。

15、进一步地,步骤2中球料比为3:1,球磨时间10h,不锈钢球的寸分别为20、10、6mm,比例为1:3:6。

16、进一步地,步骤3中所述增强相的质量分数为20wt.%~50wt.%,粒径为1μm~65μm中的一种或其中几种的任意比的混合。

17、进一步地,步骤3中金属基体材料为铝基、镁基、铜基中的一种。

18、进一步地,步骤3中同一增强相在不同配比组合中相对质量分数依次递减20%。

19、进一步地,步骤2混粉至振实密度,通过振实密度判断粉末是否彻底干燥以免结块粉末影响后续试验和最终复合材料性能。

20、进一步地,石墨模具通过炉温设定成500℃-600℃的电阻炉预热。

21、本发明具有下述有益效果:

22、1、本发明采用挤压铸造与高通量技术的结合创新,可实现增强相种类、含量以及配比不同的多种金属基复合材料的同步生产,保证生产条件的同一性,实现生产效率显著提升。

23、2、本发明通过单次挤压铸造实验在短时间内制备大量不同的材料组成、规格多样的样品,其对样品的分析结果可为材料学研究提供丰富的数据支撑,大大降低研究周期和成本,使得材料研究更体系化、系统化。

24、3、本发明针对高通量制备得到的大批量复合材料的处理上结合高通量思想,设计了可同时完成多个样品打磨抛光的样品夹具,避免了传统研究方法在样品处理上的巨大工作量,有效提高了分析效率。

技术特征:

1.一种挤压铸造高通量单次制备多种增强相的金属基复合材料的方法,其特征在于所述方法是通过下述步骤实现的:

2.根据权利要求1所述的方法,其特征在于步骤1中采用氢氟酸进行酸洗。

3.根据权利要求2所述的方法,其特征在于酸洗过程如下:

4.根据权利要求1所述的方法,其特征在于步骤1增强相为sic、al2o3、tic、b4c中的一种或其中几种的任意比的混合。

5.根据权利要求1所述的方法,其特征在于步骤2中球料比为3:1,球磨时间10h,不锈钢球的尺寸分别为20、10、6mm,比例为1:3:6。

6.根据权利要求1所述的方法,其特征在于步骤3中所述增强相的质量分数为20wt.%~50wt.%,粒径为1μm~65μm中的一种或其中几种的任意比的混合;金属基体材料为铝基、镁基、铜基中的一种。

7.根据权利要求1所述的方法,其特征在于同一增强相在不同配比组合中相对质量分数依次递减20%。

8.根据权利要求1所述的方法,其特征在于步骤2混粉至振实密度,通过振实密度判断粉末是否彻底干燥以免结块粉末影响后续试验和最终复合材料性能。

9.根据权利要求1所述的方法,其特征在于石墨模具通过炉温设定为500℃~600℃的电阻炉预热。

10.一种权利要求1-9任意一项方法制备的金属基复合材料。

技术总结

本发明公开了一种挤压铸造高通量单次制备多种增强相的金属基复合材料的方法,属于金属基复合材料领域。本发明要解决现有的挤压铸造制备金属基复合材料技术制备不同样品的制备周期长,制备成本高,生产效率低的问题。方法如下:增强相进行酸洗,干燥,高温氧化处理;然后通过球磨进行混粉;再注入石墨模具的孔内,压紧孔内粉末,将金属套筒套入石墨模具外,金属套筒外包覆石棉;石墨模具预热到温后保温至少2h,继续保温并快速向石墨模具上面倒入熔融金属基体材料,把压头置于金属熔液上面,启动液压机进行加压,在保持施加压力一定时间后,即得复合材料。本发明应用于通过单次挤压铸造实验在短时间内制备大量不同的材料组成、规格多样的样品。

技术研发人员:张学习,钱明芳,张佳佳,王俊皓,耿林

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!