一种硅基材料的表面修整器及其在修型与抛光中的应用

1.本发明涉及光学元件加工技术领域,具体涉及一种硅基材料的表面修整器及其在修型与抛光中的应用。

背景技术:

2.航空航天、天文探测、军事、能源、医疗等领域的发展对超精密组件中的光学元件的需求提出了更高要求,以石英晶体、石英玻璃、微晶玻璃等为代表的光学元件材料已广泛应用于光学成像、大功率激光系统、激光核聚变、太阳能电池、空间观测、传感器、探测器等领域。目前要求光学元件具有严格功率谱密度(power spectral density,psd)规范以实现低光散射和高成像性能。这意味着制造的光学元件不但要求高的面型精度和较低的表面粗糙度,还要求严格控制中频(mid-spatial frequency,msf)误差及亚表面损伤(subsurface damage,ssd)。

3.目前,以离子束抛光(ion beam polishing,ibp)、磁流变抛光(magnetorheological finishing,mrf)、计算机控制光学表面成形技术(computer controlled optical surfacing,ccos)为代表的光学元件使得加工方法相继被提出。离子束抛光利用离子束溅射原理完成材料去除加工,通过加速器获得高能离子束并撞击材料表面,使得大部分能量传递给材料层内的原子。受撞击的原子同时向周围原子传递能量,产生原子联级运动,材料原子直接或因多次撞击而溅射脱落。离子束抛光作为一种非接触式、原子量级的去除加工方法,使被加工表面不产生残余应力。为了产生离子束以及使离子具有较大的自由程,导致该方法需要在真空环境中进行。针对大尺寸的工件而言,往往需要相应尺寸的真空腔才能实现加工,因此限制了加工大口径光学元件的应用,此外,由于该技术原子级去除分辨率导致了其加工效率较低。已有相关文献报道,离子束抛光方法会在加工材料表面引入离子污染问题。磁流变抛光技术主要利用磁流变液和磁吸抛光盘进行加工。其中,磁流变液由抛光盘循环带入工件与抛光盘之间形成的微小间距的抛光区中,在该区域里,磁流变液在高梯度磁场的作用下,发生流变效应而变硬、黏度增大,其中的磁性颗粒沿着磁场强度的方向排列成链,从而形成具有一定形状的突起缎带。磁流变液中含有的抛光粉颗粒不具有磁性,因此会被挤压而浮向磁场强度弱的上方,在突起缎带上形成一个“柔性抛光模”,当“柔性抛光模”在运动盘的带动下流经工件与运动盘形成的小间隙时,会对表面很大的剪切力,实现工件表面材料的去除。从原理上来看,磁流变抛光技术是一种接触式加工方式,表面在加工过程中会引入划痕,影响加工质量。由于抛光轮半径的限制,磁流变技术不适用于加工曲率半径较小的曲面。计算机控制光学表面成形技术是在传统研抛技术的基础上,采用比工件直径小得多的研抛盘来实现光学镜面加工。该技术是借助计算机控制抛光工具,精确控制研抛盘在工件不用位置上的停留时间和工艺参数,实现对光学元件表面材料的精确性去除,是一种确定性的光学元件加工方法。研抛盘小工具ccos技术发展至今已比较成熟,但是该技术仍有一些问题。随着研抛盘加工过程中的磨损,去除函数长期稳定性差。加工过程需要一定负载实现机械剪切作用,材料表面会存在亚表面损伤问题。

4.因此,开发一种硅基材料的表面修整器,能够实现在光学元件表面加工过程中保证高的面型精度和较低的表面粗糙度,同时避免加工过程中硅基材料表面产生的亚表面损伤,是目前的当务之急。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种硅基材料的表面修整器,本发明的硅基材料的表面修整器可以实现硅基材料表面的抛光加工,得到低粗糙的硅基材料的表面,同时不会在硅基材料表面引入表面及亚表面损伤。可以实现硅基材料的表面材料的精确修型加工。

6.本发明还提供上述修整器在硅基材料的表面修型中的应用。

7.本发明还提供上述硅基材料的表面修整器在硅基材料表面抛光中的应用。

8.根据本发明的第一方面实施例的一种硅基材料的表面修整器,所述修整器包括加工工件和加工液;所述加工工件的表面包覆有催化剂层;所述催化剂层包括铂、金、镍、铁和银中的至少一种;所述加工液包括水和氢氟酸中的至少一种。

9.根据本发明实施例的一种硅基材料的表面修整器,至少具有如下有益效果:

10.本发明的硅基材料的表面修整器在硅基材料的加工过程中,加工工件的表面包覆有催化剂层(铂pt等)材料,加工过程中,在催化剂层的作用下,加工液发生水解产生羟基自由基基团附着于硅基材料表面,随后在pt和硅基材料表面形成pt-o-si键,得到5配位的硅酸盐结构,由于pt-o-si键的存在削弱了硅与硅基材料的基底材料间原子的结合力,在加工工件持续加工下,成键的硅原子被去除,去除机理的反应方程式如式下:

11.h2o+2pt

→

pt-oh+pt-h

ꢀꢀ

(i);

12.h2o+2si

→

si-oh+si-h

ꢀꢀ

(ii);

13.pt-oh+si-oh

→

pt-o-si+h2o

ꢀꢀ

(iii)。

14.依据上述材料去除机理可知,没有加工工件中催化层的作用,溶液本身不会与硅基材料发生反应。因此在加工过程中,硅基材料中的去除仅仅局限于催化层作用的区域,加工过程属于确定性加工。由于工件表面粗糙区域的原子优先与pt原子形成共价键,因此在加工过程中优先被去除,获得粗糙度极低的表面,在硅基材料的加工过程中,没有磨粒的参与,材料去除机理基于化学作用,因此不会对硅基材料表面造成亚损伤。

15.此外,硅基材料的表面修整过程仅发生于催化剂作用的区域内。因此,当加工工件做定点加工时,因加工过程中无接触和应力作用,催化剂层无磨损,也不会因为反应而消耗,在上述条件下,硅基材料的表面修整发生反应的区域大小确定,反应速率一定,因此可以实现硅基材料的表面材料的精确修型加工。

16.本发明利用水和氢氟酸中的至少一种作为加工液,在硅基材料表面修整中不会引入其他加工液,避免了对环境造成污染;水作为加工液时,本方法利用催化剂促进溶液水解形成羟基基团,因此材料去除过程基于化学作用,加工过程不需要磨粒的参与,不会产生亚表面损伤层。

17.根据本发明的一些实施例,所述加工液的给出速率为0.1l/min~2l/min。

18.根据本发明的一些实施例,所述加工工件包括抛光盘、抛光轮和抛光头中的至少一种。

19.根据本发明的一些实施例,所述硅基材料包括二氧化硅晶体、碳化硅和单晶硅中的至少一种。

20.本发明的第二个方面提供了一种所述的修整器在硅基材料的表面修型中的应用。

21.根据本发明的一些实施例,所述表面修型包括以下步骤:

22.a1、测得所述硅基材料的待去除量分布函数z(x,y);

23.测得所述修整器与所述硅基材料单位时间的去除量;根据所述单位时间的去除量得到去除函数r(x,y);

24.a2、根据所述待去除量分布函数和所述去除函数得到驻留时间的分布函数t(x,y),计算方法参考式(ⅰ)所示,其中代表卷积计算;通过所述驻留时间的分布函数得到加工路径代码;

[0025][0026]

a3、将所述加工路径代码导入数控加工系统后对所述硅基材料进行加工。

[0027]

根据本发明的一些实施例,所述待去除量分布函数的测试方法为将所述硅基材料的理想面形参数与所述硅基材料的实际面形参数进行差值计算。

[0028]

硅基材料表面修型原理如下,当加工工件做定点加工时,因加工过程中,加工工件和硅基材料的表面无接触和应力作用,因此催化剂层无磨损,也不会因为反应而消耗,在上述条件下,发生反应的区域大小确定,反应速率一定,单位时间内加工工件和硅基材料表面相互作用区域内的材料去除量分布保持稳定,即在硅基材料表面作用的范围和深度及形状确定(材料去除斑稳定),故能够在工件表面获得稳定的待去除量分布函数z((x,y)(去除斑与加工时间的比值)。在硅基材料的表面修型过程中,硅基材料的表面去除量与时间成正比例关系,稳定的去除函数意味着只要能够控制加工参数(比如加工时间)就可以控制材料的去除量。因此,通过调控加工工件在硅基材料的表面各点的停留时间,即能实现硅基材料的表面的不同位置的差异化修型(通俗来说,在工件相对高点位置停留时间久,在相对凹点位置停留时间短,最终使工件表面平整),最终达高精度面形控制加工的目的。

[0029]

硅基材料表面的修型,首先用面形测量仪器检测工件的初始面形,并与理想面形(设计面形)比较,获得工件表面各点的待去除量分布函数z(x,y);结合硅基材料的表面各点的待去除量和待去除量分布函数z(x,y),通过驻留时间算法计算,获得加工工件在硅基材料的表面各点的驻留时间分布;进一步将各点的停留时间转化为加工工件的运动速度,并导出相应的光栅加工路径代码,即数控机床g代码;最后在数控加工系统上运行相应的光栅加工路径代码进行加工,实现对硅基材料的面形的修整。修型加工的核心问题就是各点的待去除量分布函数z(x,y)、去除函数r(x,y)、和驻留时间的分布函数t(x,y)之间的关系。由于加工工件在硅基材料的表面是连续移动的,某一位置处的去除量等于加工工件在硅基材料的表面扫描加工过程中在该位置处造成的材料去除量总和,扫描指的是加工工件对硅基材料的加工,其并非是在某处停留一段时间进行加工,而是不断运动的过程,即扫描加工指加工工件以一定的运动速度对工件不同位置进行的连续加工。因此去除量分布函数z(x,y)、去除函数r(x,y)和驻留时间的分布函数t(x,y)之间数学关系的描述为:去除量分布函数z(x,y)是除函数r(x,y)和驻留时间的分布函数t(x,y)的卷积。其数学表达为:

[0030][0031]

其中z(x,y)可通过面形测量仪器测得,r(x,y)可以通过所述修整器与所述硅基材

料单位时间的去除量测试得到;代表卷积计算。因此t(x,y)的求解过程本质上是对各点的z(x,y)和r(x,y)进行反卷积的过程。

[0032]

根据本发明的一些实施例,所述反卷积的过程包括线性方程组法和脉冲迭代法。

[0033]

使用的反卷积算法有线性方程组法和脉冲迭代法:

[0034]

线性方程组法原理:

[0035]

对面形进行离散化,则在加工过程中有误差点和加工点,误差点为经过检测装置得到的面形误差的分布与去除量分布点对应,记为(xi,yi),共有m个点;加工点为计算与加工过程中的驻留加工点,记为(pj,qj),共有n个点。则有对于误差点(xi,yi)的去除量为所有驻留点(pj,qj)对其的去除,表达式如下:

[0036][0037]

z为实际去除量,写成矩阵向量形式如下

[0038][0039]

其中tj为第j个加工点的驻留时间,rij为第j加工点对第i个误差点的去除量。通常情况下,为便于找到合适的非负驻留时间,误差点的数目要大于加工点数目,即m>n,则上示矩阵方程为一个过定线性方程组,解出该方程的非负最小二乘解则可求出使加工后面形误差rms最小的驻留时间。

[0040]

脉冲迭代法原理:

[0041]

在求解驻留时间时,通常情况下去除量大的位置驻留时间久,因此可以通过去除量的分布来拟合驻留时间分布,其计算方式如下:

[0042]

t0=z/b;

[0043][0044]

其中b为去除函数体积,t0为驻留时间预测初值,e0为预测初值计算后的面形误差,之后进行如下的迭代计算:

[0045][0046]

其中tk为第k次迭代计算得到的驻留时间,ek为第k次迭代计算得到的面形误差,ε为松弛因子,大则收敛快,但过大易发散,一般小于1。

[0047]

每次迭代后计算面形误差的rms值,当rms值不随迭代次数而下降则停止迭代,得到较优的驻留时间值。具体表现为残余误差为正,则表现为驻留时间不足,成比例增加驻留时间,若残余误差为负,则表现为驻留时间过大,成比例减小驻留时间,因松弛因子的存在,每次驻留时间的变化量越来越小,得到收敛结果。

[0048]

本方法材料去除区域局限于催化剂作用区域,属于确定性加工,根据需要可以设计不同形状尺寸的加工工具进行抛光、修型加工。加工工件的尺寸可根据硅基材料的尺寸大小进行相应的设计。

[0049]

根据本发明的一些实施例,设计不同形状的抛光工具进行加工。不同形状的抛光工具所产生的去除函数形态可能不同,但是对工件的修型和抛光原理均相同,因此基于本

发明方法中的材料去除原理及修型思想设计不同的抛光工具的方法仍应由本发明的方案所涵盖。

[0050]

根据本发明的一些实施例,所述硅基材料的实际面形参数通过仪器进行测试。

[0051]

根据本发明的一些实施例,所述仪器包括激光干涉仪。

[0052]

根据本发明的一些实施例,所述在硅基材料表面修型中的应用还包括,在步骤a3后对所述硅基材料的实际面形参数进行检测,若所述硅基材料的实际面形参数不满足干涉测量要求则进入步骤a1、a2。

[0053]

本发明的光学元件的表面修整器在光学元件表面修型不需要真空环境,操作简单。

[0054]

本发明的第三个方面提供了一种表面修整器在硅基材料表面抛光中的应用。

[0055]

根据本发明的一些实施例,所述表面修整器在硅基材料表面抛光中的应用,所述表面抛光包括以下步骤:用所述修整器对所述硅基材料的表面进行抛光,所述加工工件的转速为0~5000rpm;所述抛光的时间为20min~300min。

[0056]

根据本发明的一些实施例,所述表面修整器在硅基材料表面抛光中的应用还包括对所述硅基材料的粗糙度进行检测,若所述硅基材料的粗糙度不满足干涉测量要求则进入用所述修整器对所述硅基材料的表面再次进行抛光。

[0057]

根据本发明的一些实施例,所述表面修整器在硅基材料表面修型中的应用还包括所述检测面形前对所述加工工件除杂。

[0058]

根据本发明的一些实施例,除杂包括清洗除杂。

[0059]

根据本发明的一些实施例,清洗的方法包括超声波清洗。

[0060]

根据本发明的一些实施例,所述表面修整器在硅基材料表面抛光中的应用还包括在所述抛光后对所述加工工件清洗。

[0061]

根据本发明的一些实施例,所述清洗的方法包括超声波清洗。

附图说明

[0062]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0063]

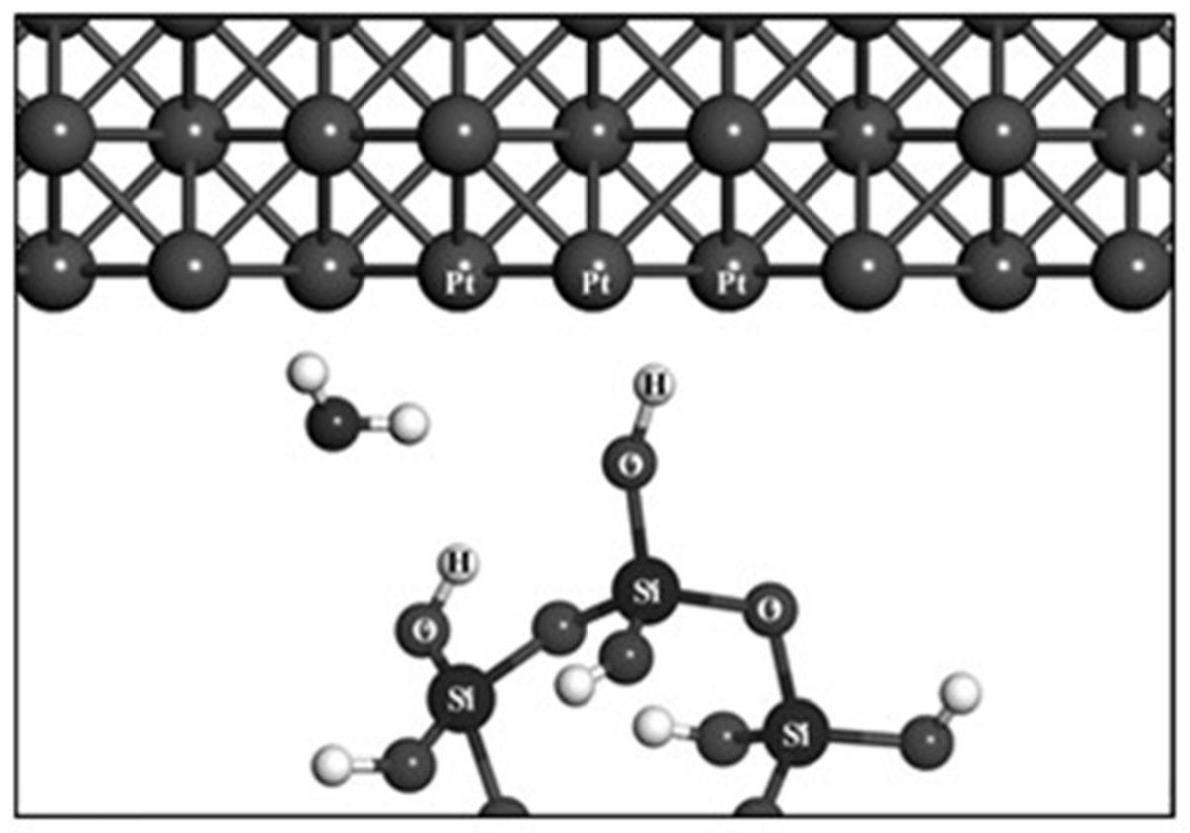

图1是本发明实施例2,4的硅基材料的表面修整器的加工机理;

[0064]

图2是本发明实施例2,4的硅基材料的表面修整器的加工机理;

[0065]

图3是本发明实施例2,4的硅基材料的表面修整器的加工机理;

[0066]

图4是本发明实施例2的硅基材料的表面修整器在硅基材料表面抛光加工原理图;

[0067]

图5是本发明实施例2的硅基材料的表面修整器在硅基材料表面抛光前的粗糙度检测;

[0068]

图6是本发明实施例2的硅基材料的表面修整器在硅基材料表面抛光后的粗糙度检测;

[0069]

图7是本发明实施例2的硅基材料的表面修整器在硅基材料表面抛光的方法流程图;

[0070]

图8是实施例1,3提供的一种硅基材料的表面修整器示意图;

[0071]

图9是本发明实施例4的硅基材料的表面修整器在硅基材料表面修型的方法流程

图;

[0072]

图10是本发明实施例4的硅基材料的表面修整器在硅基材料表面修型的仿真得到的残余误差;

[0073]

图11是本发明实施例4的硅基材料的表面修整器在硅基材料表面修型的仿真得到的残余误差;

[0074]

图12是本发明实施例4的硅基材料的表面修整器在硅基材料表面修型的实际加工后得到的残余误差;

[0075]

图13是实施例1,3中的加工工件104的为抛光盘时;

[0076]

图14是实施例1,3中的加工工件104的为抛光头时;

[0077]

附图标记:加工液供给装置(溶液供给)105;加工工件104;固定盘106;待加工件107;加工工件旋转轴108;支撑部110;底座101;立杆102;第一横杆103。

具体实施方式

[0078]

下面详细描述本发明的实施例,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。本方法可根据硅基材料的形状尺寸等要求改变修整器的种类及尺寸,实现对硅基材料的表面修整。

[0079]

在本发明的描述中,如果有描述到第一、第二等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0080]

本发明的描述中,需要说明的是,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

[0081]

实施例1

[0082]

本实施例提供一种硅基材料的表面修整器,结构如图8所示,包括:

[0083]

支撑部110,支撑部110设有底座101,立杆102和第一横杆103;立杆102的一端和底座101垂直连接,另一端和第一横杆103垂直连接;

[0084]

加工工件104,加工工件104和第一横杆103远离立杆102的一端相连;

[0085]

固定盘106,固定盘106用于固定待加工件107,以使待加工件107和加工工件104接触;

[0086]

加工工件旋转轴108,加工工件旋转轴108和固定盘106的中心位置垂直连接,用于为固定盘106提供旋转,或停止旋转操作;

[0087]

可以理解的是,第一横杆103可在沿立杆102上下移动;立杆102可沿支撑部110移动;

[0088]

本实施例中,表面修整器的加工机理如图1~3所示,

[0089]

进一步可以理解的是,加工工件104的表面包覆有催化剂层铂。

[0090]

加工液供给装置105中的加工液为水。

[0091]

本实施例中的加工工件104为抛光盘时如图13所示;

[0092]

当本实施例中的加工工件104为抛光轮时如图14所示。

[0093]

实施例2

[0094]

本发明提供了一种采用实施例1中的一种硅基材料的表面修整器在硅基材料表面抛光中的应用,硅基材料的表面修整器在硅基材料表面抛光的方法流程图如图7所示,抛光机理如图4所示,具体步骤为:

[0095]

s1、将15mm*15mm大小的单晶硅表面的硅基材料(工件)置于表面修整器上,进行抛光工序,抛光时间4h,抛光盘基体转速设置为20r/min,出水速度0.15l/min,催化剂层为铂。

[0096]

s2、抛光完成后取出,进行超声波清洗,利用白光干涉仪对抛光后的表面粗糙度进行检测,得到图5,图6所示结果。由图知得到的工件表面在5μm*5μm的表面粗糙度(图6)值降到了0.0517nm,在1μm*1μm的表面粗糙度(图5)值降到了0.0376nm,因此得到的硅基材料具有极高的精度,实现了亚纳米级的抛光,符合加工要求,加工结束。

[0097]

实施例3

[0098]

本实施例提供一种硅基材料的表面修整器,结构如图8所示,包括:

[0099]

支撑部110,支撑部110设有底座101,立杆102和第一横杆103;立杆102的一端和底座101垂直连接,另一端和第一横杆103垂直连接;

[0100]

加工工件104,加工工件104和第一横杆103远离立杆102的一端相连;

[0101]

固定盘106,固定盘106用于固定待加工件107,以使待加工件107和加工工件104接触;

[0102]

加工工件旋转轴108,加工工件旋转轴108和固定盘106的中心位置垂直连接,用于为固定盘106提供旋转,或停止旋转操作;

[0103]

可以理解的是,第一横杆103可在沿立杆102上下移动;立杆102可沿支撑部110移动;

[0104]

本实施例中,表面修整器的加工机理如图1~3所示,

[0105]

进一步可以理解的是,加工工件104的表面包覆有催化剂层。

[0106]

加工液供给装置105中的加工液为水;

[0107]

本实施例中的加工工件104为抛光盘时如图13所示;

[0108]

本实施例中的加工工件104为抛光盘时如图14所示。

[0109]

实施例4

[0110]

本发明提供了一种采用实施例3中的一种硅基材料的表面修整器在硅基材料表面修型中的应用,本实施例的方法流程图,如图9所示,具体步骤为:

[0111]

s1、对大小为15mm*15mm的单晶硅进行修整面形,将其进行超声波清理后放入激光干涉仪检测面形,得到面形数据。根据理想面形参数与实际测得的面形数据进行差值计算,目标面形设为理想平面,额外去除量设为2.5nm,获得去除量分布数据(待去除量分布函数z(x,y))。

[0112]

s2、在溶液为纯水,催化剂层为pt的条件下对硅表面进行刻蚀1min,计算去除量,得到去除函数,即为1min的去除量标定而得到去除函数。根据面形误差分布特点,通过计算机模拟计算,选取算法为脉冲迭代法。

[0113]

s3、计算驻留时间:根据面形误差分布以及去除函数,通过脉冲迭代算法进行计算机模拟计算,得到驻留时间分布,由驻留时间得到光栅加工路径代码,查看仿真结果,仿真得到的残余误差如图10和图11所示。

[0114]

s4、将待加工样品放入装置,将生成的加工代码导入数控加工系统,进行加工,总加工时长116min,加工完后进行超声波清洗,再次检测面形,得到的面形如图12所示。

[0115]

对加工过程进行仿真后得到的面形在加工区域15mm*15mm的pv值在4nm以下,rms值为0.34nm,由于在加工区域最边缘,催化剂层与加工样品的接触区域仅为内加工区域的一半,会影响溶液的流动状态,同时因接触面的改变,去除速率也发生改变,仿真结果会与实际加工结果差异较大,故评价区域需要缩小到14mm*14mm区域,14mm*14mm区域的pv值在2nm以下,rms值为0.28nm,仿真结果与原面形相比,rms收敛比达到了61.86,具有较好的效果,能基本达到要求,加工结束。

[0116]

对比例1

[0117]

本对比例提供一种硅基材料的表面修整器,本对比例和实施例3的区别在于不包括实施例1中的加工工件104的表面没有包覆有催化剂层铂,其余条件和实施例3相同。

[0118]

对比例2

[0119]

本对比例提供一种硅基材料的表面修整器,本对比例和实施例4的区别在于采用对比例1中的一种硅基材料的表面修整器在硅基材料表面修型中的应用,其余条件和实施例4相同。

[0120]

该条件下,随着加工工件在加工过程中的磨损,导致去除函数无法保持长期稳定,因此无法结合计算机辅助控制技术,实现表面材料精确性去除从而实现修型加工。

[0121]

对比例3

[0122]

本对比例提供一种硅基材料的表面修整器,本对比例和实施例1的区别在于不包括实施例1中的加工工件104的表面没有包覆有催化剂层铂,其余条件和实施例1相同。

[0123]

对比例4

[0124]

本对比例提供一种硅基材料的表面修整器,本对比例和实施例2的区别在于采用对比例1中的一种硅基材料的表面修整器在硅基材料表面修型中的应用,其余条件和实施例2同。

[0125]

该条件下,加工工件表面没有包覆催化剂,因此无法实现在催化剂层的作用下,加工液发生水解产生羟基自由基基团附着于硅基材料表面,随后在pt和硅基材料表面形成pt-o-si键,从而实现待加工件的表面抛光。

[0126]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1