一种多层结构硬质涂层及其制备方法与应用与流程

1.本发明涉及表面工程及数控刀具切削技术领域,特别涉及一种多层结构硬质涂层及其制备方法与应用。

背景技术:

2.硬质涂层在数控刀具切削领域的应用已经有几十年的历史,但是随着工件材料性能的不断提升,对涂层性能的要求也越来越高,传统的硬质涂层的应用已经受到了一定的限制。硬质涂层开始向合金化和结构化的方向发展。

3.(ti,al)n涂层和(al,cr)n涂层作为常见的氮化物涂层,在数控刀具切削领域有着较为广泛的应用。例如在加工不锈钢的过程中,刀具的磨损形式主要是黏着磨损、扩散磨损和磨粒磨损。(ti,al)n涂层的摩擦系数较高,在切削加工过程中,导致切削温度升高较快,有利于黏着磨损、扩散磨损的发展,导致刀具失效较快。另外该涂层的韧性较差,在水冷切削过程中,刀具频繁经历快冷,对涂层的韧性有一定的要求,而较差的抗高温氧化性能会直接导致涂层在较低的温度就开始失效,应用受到一定的限制。(al,cr)n涂层在抗高温氧化性能上有较大的优势,但是该涂层摩擦系数大,切削加工过程中不利于排屑,排屑不畅会造成热量堆积,黏着磨损更加严重,从而使刀具使用寿命降低。往涂层中添加具有润滑性的金属元素,确实可以提高(ti,al)n涂层的耐磨性和韧性,例如w,mo,v等金属元素。这类金属元素在高温下可以生成具有润滑性的magn

é

li相氧化物,但是如专利cn108866480b和cn110907433a所述高温下这类氧化物相不稳定,容易在高温下挥发,从而导致高温耐磨性的急剧降低。此外,如文献“effect of mo on the thermal stability,oxidation resistance,and tribo-mechanical properties of arc evaporated ti-al-n coatings”所述,这类元素的添加,还会降低(ti,al)n的抗高温氧化性能,并且添加的量越多,涂层的抗高温氧化性能越差。因此本发明结合(al,cr)n和(ti,al)n涂层的优势,并往其中添加了少量具有润滑性的金属元素,设计了一种多层结构涂层在保持(ti,al)n涂层和(al,cr)n涂层优势性能的同时,能克服该涂层的某一种或者某几种性能缺陷。

技术实现要素:

4.本发明提供了一种多层结构硬质涂层及其制备方法与应用,其目的是为了解决背景技术存在的上述问题。

5.为了达到上述目的,本发明的实施例提供了一种多层结构硬质涂层,所述多层结构硬质涂层具有至少三层结构,包括与基体紧密结合的底层涂层alacr

1-a

n,中间层涂层m{albticme

1-b-c

n+n(alacr

1-a

n/albticme

1-b-c

n)+alacr

1-a

n+l(alacr

1-a

n/albticme

1-b-c

n)}以及顶层涂层albticme

1-b-c

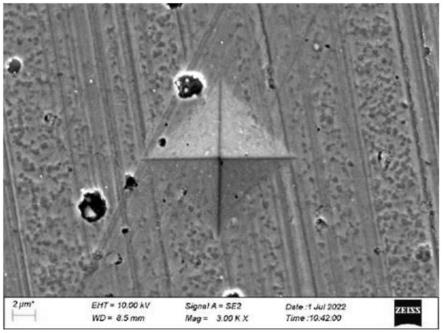

n,所述多层结构硬质涂层采用了结构化手段,引入具有高温抗氧化性能的alacr

1-a

n涂层,其中al原子的原子百分比为0.2≤a≤0.8;albticme

1-b-c

n中al原子的原子百分比为0.4≤b≤0.7,ti原子的原子百分比为0.3≤c≤0.6,2≤m≤16,50≤n,l≤100。

6.优选的,所述多层结构硬质涂层采用合金化手段引入合金元素me,me为w、mo、v中

的至少一种,使albticme

1-b-c

n涂层在摩擦过程中可以生成具有润滑性的氧化物,从而有效降低现有涂层的摩擦系数,提高耐磨性。

7.优选的,所述多层结构硬质涂层的总厚度为1.5μm~4.0μm;所述底层涂层alacr

1-a

n为单层涂层结构,厚度为0.2μm~1.0μm;所述顶层涂层albticme

1-b-c

n为单层涂层结构,厚度为0.2μm~1.0μm;所述中间层涂层m{albticme

1-b-c

n+n(alacr

1-a

n/albticme

1-b-c

n)+alacr

1-a

n+l(alacr

1-a

n/albticme

1-b-c

n)}为多层结构,厚度为0.8μm~2.5μm,其中0.2≤a≤0.8,0.4≤b≤0.7,0.3≤c≤0.6,2≤m≤16,50≤n,l≤100。

8.更优选的,所述中间层涂层m{albticme

1-b-c

n+n(alacr

1-a

n/albticme

1-b-c

n)+alacr

1-a

n+l(alacr

1-a

n/albticme

1-b-c

n)}中由albticme

1-b-c

n、n(alacr

1-a

n/albticme

1-b-c

n)、alacr

1-a

n和l(alacr

1-a

n/albticme

1-b-c

n)四层涂层按顺序交替沉积而成,m、n、l为交替沉积次数,其中0.2≤a≤0.8,0.4≤b≤0.7,0.3≤c≤0.6,2≤m≤16,50≤n,l≤100。

9.更优选的,所述中间层的第一层albticme

1-b-c

n涂层厚度为0.02μm~0.07μm;第二层n(alacr

1-a

n/albticme

1-b-c

n)的涂层厚度为0.01μm~0.05μm,且alacr

1-a

n层与albticme

1-b-c

n层的厚度之比为0.2~3;第三层alacr

1-a

n的涂层厚度为0.02μm~0.07μm;第四层l(alacr

1-a

n/albticme

1-b-c

n)的涂层厚度为0.01μm~0.05μm,且alacr

1-a

n层与albticme

1-b-c

n层的厚度之比为0.2~3,其中0.2≤a≤0.8,0.4≤b≤0.7,0.3≤c≤0.6,2≤m≤16,50≤n,l≤100。

10.基于一个发明总的构思,本发明还提供了上述的多层结构硬质涂层的制备方法,包括以下步骤:

11.s1.对基体进行研磨、喷砂、抛光、超声清洗和烘干;

12.s2.开启阴极电弧离子镀膜机,对基体表面进行离子清洗;

13.s3.采用离子镀技术在基体表面沉积底层涂层;

14.s4.采用离子镀技术在底层涂层上沉积中间层涂层;

15.s5.采用离子镀技术在中间层涂层上沉积顶层涂层,即获得多层结构硬质涂层。

16.优选的,所述步骤s2中离子清洗的具体操作为:将基体置于离子镀膜机的真空室中,抽真空并加热,直至温度稳定在400~600℃,真空度低于1.0

×

10-3

pa,再充入氩气至真空室内压强为2.0~5.0pa,开启偏压电源,直流负偏压为200~500v,开启离子源,离子源电流为100~200a,对基体进行ar离子辉光清洗。

17.优选的,所述步骤s3中沉积底层涂层的具体参数为:alcr合金靶材的弧电流为100~200a,基体的负偏压为40~200v,氮气气压为2.0~5.0pa,沉积温度为400~600℃,工件转架的转速为1.0~3.0rpm;所述步骤s4中沉积中间层涂层的具体参数为:alcr合金靶材和altime合金靶材的弧电流均为100~200a,基体的负偏压为40~200v,氮气气压为2.0~5.0pa,沉积温度为400~600℃,工件转架的转速为1.0~3.0rpm,其中,层与层的交替通过靶材的开关来实现;所述步骤s5中沉积顶层涂层的具体参数为:altime合金靶材的弧电流为100~200a,基体的负偏压为40~200v,氮气气压为2.0~5.0pa,沉积温度为400~600℃,工件转架的转速为1.0~3.0rpm。

18.优选的,所述基体为采用硬质合金或陶瓷材料制备的数控刀片;所述沉积过程中合金靶材的纯度不小于99.96%。

19.本发明还提供上述多层结构硬质涂层在刀具切削和表面防护涂层领域中的应用。

20.本发明的上述方案有如下的有益效果:

21.(1)本发明采用电弧离子镀技术沉积的多层结构硬质涂层,引入了合金元素me(w、mo、v),可以降低涂层摩擦系数,提高涂层的韧性。

22.(2)本发明制备的多层结构硬质涂层,在结构的优化和合金元素me的作用下,既保持了较高硬度(如下表1),又兼具良好的韧性(如附图1~6所示)。

23.(3)本发明制备的多层结构硬质涂层与传统的(ti,al)n涂层相比,适用于更高的切削速度和进给量,拓宽了刀具的应用范围,延长了刀具的使用寿命。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是本发明实施例1中涂层载荷为100gf的显微压痕形貌对比图;

26.图2是本发明实施例1中涂层载荷为200gf的显微压痕形貌对比图;

27.图3是本发明实施例2中涂层载荷为100gf的显微压痕形貌对比图;

28.图4是本发明实施例2中涂层载荷为200gf的显微压痕形貌对比图;

29.图5是本发明实施例3中涂层载荷为100gf的显微压痕形貌对比图;

30.图6是本发明实施例3中涂层载荷为200gf的显微压痕形貌对比图;

31.图7是本发明对比例1中涂层载荷为100gf的显微压痕形貌对比图;

32.图8是本发明对比例1中涂层载荷为200gf的显微压痕形貌对比图;

33.图9是本发明对比例2中涂层载荷为100gf的显微压痕形貌对比图;

34.图10是本发明对比例2中涂层载荷为200gf的显微压痕形貌对比图。

具体实施方式

35.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

36.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

37.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

38.(ti,al)n涂层和(al,cr)n涂层作为常见的氮化物涂层,在数控刀具切削领域有着较为广泛的应用。例如在加工不锈钢的过程中,刀具的磨损形式主要是黏着磨损、扩散磨损和磨粒磨损。(ti,al)n涂层的摩擦系数较高,在切削加工过程中,导致切削温度升高较快,有利于黏着磨损、扩散磨损的发展,导致刀具失效较快。另外该涂层的韧性较差,在水冷切削过程中,刀具频繁经历快冷,对涂层的韧性有一定的要求,而较差的抗高温氧化性能会直接导致涂层在较低的温度就开始失效,应用受到一定的限制。(al,cr)n涂层在抗高温氧化性能上有较大的优势,但是该涂层摩擦系数大,切削加工过程中不利于排屑,排屑不畅会造

成热量堆积,黏着磨损更加严重,从而使刀具使用寿命降低。

39.本发明针对现有的问题,提供了一种多层结构硬质涂层及其制备方法与应用。

40.本发明的实施例提供了一种多层结构硬质涂层,所述多层结构硬质涂层具有至少三层结构,包括与基体紧密结合的底层涂层alacr

1-a

n,中间层涂层m{albticme

1-b-c

n+n(alacr

1-a

n/albticme

1-b-c

n)+alacr

1-a

n+l(alacr

1-a

n/albticme

1-b-c

n)}以及顶层涂层albticme

1-b-c

n,所述多层结构硬质涂层采用了结构化手段,引入具有高温抗氧化性能的alacr

1-a

n涂层,其中al原子的原子百分比为0.2≤a≤0.8;albticme

1-b-c

n中al原子的原子百分比为0.4≤b≤0.7,ti原子的原子百分比为0.3≤c≤0.6,2≤m≤16,50≤n,l≤100。

41.优选的,所述多层结构硬质涂层采用合金化手段引入合金元素me,me为w、mo、v中的至少一种,使albticme

1-b-c

n涂层在摩擦过程中可以生成具有润滑性的氧化物,从而有效降低现有涂层的摩擦系数,提高耐磨性。

42.优选的,所述多层结构硬质涂层的总厚度为1.5μm~4.0μm;所述底层涂层alacr

1-a

n为单层涂层结构,厚度为0.2μm~1.0μm;所述顶层涂层albticme

1-b-c

n为单层涂层结构,厚度为0.2μm~1.0μm;所述中间层涂层m{albticme

1-b-c

n+n(alacr

1-a

n/albticme

1-b-c

n)+alacr

1-a

n+l(alacr

1-a

n/albticme

1-b-c

n)}为多层结构,厚度为0.8μm~2.5μm,其中0.2≤a≤0.8,0.4≤b≤0.7,0.3≤c≤0.6,2≤m≤16,50≤n,l≤100。

43.更优选的,所述中间层涂层m{albticme

1-b-c

n+n(alacr

1-a

n/albticme

1-b-c

n)+alacr

1-a

n+l(alacr

1-a

n/albticme

1-b-c

n)}中由albticme

1-b-c

n、n(alacr

1-a

n/albticme

1-b-c

n)、alacr

1-a

n和l(alacr

1-a

n/albticme

1-b-c

n)四层涂层按顺序交替沉积而成,m、n、l为交替沉积次数,其中0.2≤a≤0.8,0.4≤b≤0.7,0.3≤c≤0.6,2≤m≤16,50≤n,l≤100。

44.更优选的,所述中间层的第一层albticme

1-b-c

n涂层厚度为0.02μm~0.07μm;第二层n(alacr

1-a

n/albticme

1-b-c

n)的涂层厚度为0.01μm~0.05μm,且alacr

1-a

n层与albticme

1-b-c

n层的厚度之比为0.2~3;第三层alacr

1-a

n的涂层厚度为0.02μm~0.07μm;第四层l(alacr

1-a

n/albticme

1-b-c

n)的涂层厚度为0.01μm~0.05μm,且alacr

1-a

n层与albticme

1-b-c

n层的厚度之比为0.2~3,其中0.2≤a≤0.8,0.4≤b≤0.7,0.3≤c≤0.6,2≤m≤16,50≤n,l≤100。

45.基于一个发明总的构思,本发明还提供了上述的多层结构硬质涂层的制备方法,包括以下步骤:

46.s1.对基体进行研磨、喷砂、抛光、超声清洗和烘干;

47.s2.开启阴极电弧离子镀膜机,对基体表面进行离子清洗;

48.s3.采用离子镀技术在基体表面沉积底层涂层;

49.s4.采用离子镀技术在底层涂层上沉积中间层涂层;

50.s5.采用离子镀技术在中间层涂层上沉积顶层涂层,即获得多层结构硬质涂层。

51.优选的,所述步骤s2中离子清洗的具体操作为:将基体置于离子镀膜机的真空室中,抽真空并加热,直至温度稳定在400~600℃,真空度低于1.0

×

10-3

pa,再充入氩气至真空室内压强为2.0~5.0pa,开启偏压电源,直流负偏压为200~500v,开启离子源,离子源电流为100~200a,对基体进行ar离子辉光清洗。

52.优选的,所述步骤s3中沉积底层涂层的具体参数为:alcr合金靶材的弧电流为100~200a,基体的负偏压为40~200v,氮气气压为2.0~5.0pa,沉积温度为400~600℃,工件

转架的转速为1.0~3.0rpm;所述步骤s4中沉积中间层涂层的具体参数为:alcr合金靶材和altime合金靶材的弧电流均为100~200a,基体的负偏压为40~200v,氮气气压为2.0~5.0pa,沉积温度为400~600℃,工件转架的转速为1.0~3.0rpm,其中,层与层的交替通过靶材的开关来实现;所述步骤s5中沉积顶层涂层的具体参数为:altime合金靶材的弧电流为100~200a,基体的负偏压为40~200v,氮气气压为2.0~5.0pa,沉积温度为400~600℃,工件转架的转速为1.0~3.0rpm。

53.优选的,所述基体为采用硬质合金或陶瓷材料制备的数控刀片;所述沉积过程中合金靶材的纯度不小于99.96%。

54.本发明还提供上述多层结构硬质涂层在刀具切削和表面防护涂层领域中的应用。

55.实施例1:

56.一种多层结构硬质涂层,包括与基体紧密结合的底层涂层al

0.7

cr

0.3

n,覆盖在底层涂层al

0.7

cr

0.3

n上的中间层涂层4{al

0.60

ti

0.32w0.02

n+100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.02

n)+al

0.7

cr

0.3

n+100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.02

n)}以及中间层涂层上的顶层涂层al

0.60

ti

0.32w0.02

n,其中基体为硬质合金材料制备的数控刀片。

57.上述多层结构硬质涂层的制备方法,具体包括如下步骤:

58.(1)将基体进行研磨、喷砂、抛光后,放入生产线上,用碱性清洗剂进行超声波清洗20min,然后在150℃环境下,烘烤20min,冷却后,装夹在转架上,置于真空室内。

59.(2)抽真空并加热,直至温度稳定在520℃,真空度为1.0

×

10-3

pa,再充入氩气至真空室内压强为3.5pa,开启偏压电源,直流负偏压为200v,开启离子源,离子源电流为180a,对基体进行ar离子辉光清洗,清洗时间为45min。

60.(3)沉积底层涂层al

0.7

cr

0.3

n的具体参数为:alcr合金靶材的弧电流为150a,基体的负偏压为60v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速为1.6rpm,沉积时间为18min。

61.(4)沉积中间层涂层4{al

0.60

ti

0.32w0.02

n+100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.02

n)+al

0.7

cr

0.3

n+100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.02

n)}的具体参数为:alcr合金靶材和弧电流为150a,altiw合金靶材的弧电流为200a,基体的负偏压为150v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速为1.6rpm:其中,沉积第一层涂层al

0.60

ti

0.32w0.08

n,开启altiw合金靶材,沉积时间为5min;沉积第二层涂层100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.02

n),开启alcr合金靶材,沉积时间为6min;沉积第三层涂层al

0.7

cr

0.3

n,关闭altiw合金靶材,沉积时间为6min;沉积第四层涂层100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.02

n),开启altiw合金靶材,沉积时间为4min,以上四层交替沉积4次。

62.(5)沉积顶层涂层al

0.60

ti

0.32w0.02

n的具体参数为:altiw合金靶材的弧电流为200a,基体的负偏压为60v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速为1.6rpm,沉积时间为50min。

63.(6)关闭altiw合金靶材,关闭气体,关闭偏压电源,关闭真空泵,待真空腔室冷却至200℃以下,取出基体。

64.其中altiw、alcr合金靶材的纯度均为99.97%。

65.实施例2:

66.一种多层结构硬质涂层,包括包括与基体紧密结合的底层涂层al

0.7

cr

0.3

n,覆盖在

底层涂层al

0.7

cr

0.3

n上的中间层涂层4{al

0.60

ti

0.32w0.04

n+100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.04

n)+al

0.7

cr

0.3

n+100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.04

n)}以及中间层涂层上的顶层涂层al

0.60

ti

0.32w0.04

n,其中基体为硬质合金材料制备的数控刀片。

67.上述多层结构硬质涂层的制备方法,具体包括如下步骤:

68.(1)将基体进行研磨、喷砂、抛光后,放入生产线上,用碱性清洗剂进行超声波清洗20min,然后在150℃环境下,烘烤20min。冷却后,装夹在转架上,置于真空室内。

69.(2)抽真空并加热,直至温度稳定在520℃,真空度为1.0

×

10-3

pa,再充入氩气至真空室内压强为3.5pa,开启偏压电源,直流负偏压为200v,开启离子源,离子源电流为180a,对基体进行ar离子辉光清洗,清洗时间为45min。

70.(3)沉积底层涂层al

0.7

cr

0.3

n的具体参数为:alcr合金靶材的弧电流为150a,基体的负偏压为60v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速为1.6rpm,沉积时间为18min。

71.(4)沉积中间层涂层4{al

0.60

ti

0.32w0.04

n+100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.04

n)+al

0.7

cr

0.3

n+100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.04

n)}的具体参数为:alcr合金靶材和弧电流为150a,altiw合金靶材的弧电流为200a,基体的负偏压为150v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速为1.6rpm:其中,沉积第一层涂层al

0.60

ti

0.32w0.04

n,开启altiw合金靶材,沉积时间为5min;沉积第二层涂层100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.04

n),开启alcr合金靶材,沉积时间为6min;沉积第三层涂层al

0.7

cr

0.3

n,关闭altiw合金靶材,沉积时间为6min;沉积第四层涂层100(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.04

n),开启altiw合金靶材,沉积时间为4min,以上四层交替沉积4次。

72.(5)沉积顶层涂层al0.60ti0.32w0.04n的具体参数为:altiw合金靶材的弧电流为200a,基体的负偏压为60v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速为1.6rpm,沉积时间为50min。

73.(6)关闭altiw合金靶材,关闭气体,关闭偏压电源,关闭真空泵,待真空腔室冷却至200℃以下,取出基体。

74.其中altiw、alcr合金靶材的纯度均为99.97%。

75.实施例3:

76.一种多层结构硬质涂层,包括包括与基体紧密结合的底层涂层al

0.7

cr

0.3

n,覆盖在底层涂层al

0.7

cr

0.3

n上的中间层涂层8{al

0.60

ti

0.32w0.08

n+60(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.08

n)+al

0.7

cr

0.3

n+60(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.08

n)}以及中间层涂层上的顶层涂层al

0.60

ti

0.32w0.08

n,其中基体为硬质合金材料制备的数控刀片。

77.上述多层结构硬质涂层的制备方法,具体包括如下步骤:

78.(1)将基体进行研磨、喷砂、抛光后,放入生产线上,用碱性清洗剂进行超声波清洗20min,然后在150℃环境下,烘烤20min。冷却后,装夹在转架上,置于真空室内。

79.(2)抽真空并加热,直至温度稳定在520℃,真空度为1.0

×

10-3

pa,再充入氩气至真空室内压强为3.5pa,开启偏压电源,直流负偏压为200v,开启离子源,离子源电流为180a,对基体进行ar离子辉光清洗,清洗时间为45min。

80.(3)沉积底层涂层al

0.7

cr

0.3

n的具体参数为:alcr合金靶材的弧电流为150a,基体的负偏压为60v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速为1.6rpm,沉积时间

为18min。

81.(4)沉积中间层涂层8{al

0.60

ti

0.32w0.08

n+60(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.08

n)+al

0.7

cr

0.3

n+60(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.08

n)}的具体参数为:alcr合金靶材和弧电流为150a,altiw合金靶材的弧电流为200a,基体的负偏压为150v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速为1.6rpm:其中,沉积第一层涂层al

0.60

ti

0.32w0.08

n,开启altiw合金靶材,沉积时间为5min;沉积第二层涂层60(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.08

n),开启alcr合金靶材,沉积时间为3min;沉积第三层涂层al

0.7

cr

0.3

n,关闭altiw合金靶材,沉积时间为6min;沉积第四层涂层60(al

0.7

cr

0.3

n/al

0.60

ti

0.32w0.08

n),开启altiw合金靶材,沉积时间为2min,以上四层交替沉积8次。

82.(5)沉积顶层涂层al

0.60

ti

0.32w0.08

n的具体参数为:altiw合金靶材的弧电流为200a,基体的负偏压为60v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速为1.6rpm,沉积时间为50min。

83.(6)关闭altiw合金靶材,关闭气体,关闭偏压电源,关闭真空泵,待真空腔室冷却至200℃以下,取出基体。

84.其中altiw、alcr合金靶材的纯度均为99.97%。

85.对比例1:

86.(ti,al)n为单层结构涂层,其中基体为硬质合金材料制备的数控刀片。

87.上述(ti,al)n涂层的制备方法,具体包括如下步骤:

88.(1)将基体进行研磨、喷砂、抛光后,放入生产线上,用碱性清洗剂进行超声波清洗20min,然后在150℃环境下,烘烤20min。冷却后,装夹在转架上,置于真空室内。

89.(2)抽真空并加热,直至温度稳定在520℃,真空度为1.0

×

10-3

pa,再充入氩气至真空室内压强为3.5pa,开启偏压电源,直流负偏压为200v,开启离子源,离子源电流为180a,对基体进行ar离子辉光清洗,清洗时间为45min。

90.(3)沉积(ti,al)n涂层的具体参数为:alti(原子比al:ti=67:33)合金靶材的弧电流为200a,基体的负偏压为80v,氮气气压为3.5pa,沉积温度为500℃,工件转架的转速为1.6rpm,沉积时间为160.2min。

91.(4)关闭alti合金靶材,关闭气体,关闭偏压电源,关闭真空泵,待真空腔室冷却至200℃以下,取出基体。

92.其中alti合金靶材的纯度均为99.96%。

93.对比例2:

94.(al,cr)n为单层结构涂层,其中基体为硬质合金材料制备的数控刀片。

95.上述(al,cr)n涂层的制备方法,具体包括如下步骤:

96.(1)将基体进行研磨、喷砂、抛光后,放入生产线上,用碱性清洗剂进行超声波清洗20min,然后在150℃环境下,烘烤20min。冷却后,装夹在转架上,置于真空室内。

97.(2)抽真空并加热,直至温度稳定在520℃,真空度为1.0

×

10-3pa,再充入氩气至真空室内压强为3.5pa,开启偏压电源,直流负偏压为200v,开启离子源,离子源电流为180a,对基体进行ar离子辉光清洗,清洗时间为45min。

98.(3)沉积(al,cr)n涂层的具体参数为:alcr(原子比al:cr=70:30)合金靶材的弧电流为150a,基体的负偏压为150v,氮气气压为4.0pa,沉积温度为520℃,工件转架的转速

为2.0rpm,沉积时间为140min。

99.(4)关闭alcr合金靶材,关闭气体,关闭偏压电源,关闭真空泵,待真空腔室冷却至200℃以下,取出基体。

100.其中alcr合金靶材的纯度均为99.97%。

101.试验例:

102.用纳米压痕仪分别对实施例和对比例制得的涂层进行硬度测试,得到的涂层硬度数据如表1所示。

103.表1实施例与对比例制备的涂层的硬度数据

104.涂层对比例1对比例2实施例1实施例2实施例3纳米硬度[gpa]34.2

±

2.331.7

±

2.537.1

±

2.936.8

±

2.035.6

±

3.0

[0105]

由表1可知,本技术的多层结构硬质涂层刀具的硬度相较于对比例涂层刀具的硬度提高约5%~15%,说明本技术的多层结构硬质涂层具有较高硬度。

[0106]

用显微维氏硬度计分别对实施例和对比例制得的涂层进行韧性表征,用扫描电子显微镜对涂层的显微压痕形貌进行观察。得到的涂层显微压痕形貌如图1~10所示,载荷为100gf时,对比例1涂层的压痕周围出现环形裂纹,而对比例2和实施例1~3涂层的压痕周围均没有出现裂纹。载荷为200gf时,对比例1~2和实施例1涂层的压痕周围都出现了裂纹,而实施例2和3涂层的压痕周围均没有出现裂纹。结果说明,在合金化和结构化的共同作用下,实施例得到的涂层的韧性有所提高,并且实施例2和3制备的涂层的韧性相对更好。

[0107]

用往复摩擦磨损设备分别对实施例和对比例制得的涂层进行摩擦系数表征,得到的涂层摩擦系数如下表2所示,对比例1涂层在稳定摩擦阶段的平均摩擦系数约为0.67,对比例2涂层的摩擦系数为0.71,实施例1~3涂层的摩擦系数分别为0.60、0.53和0.49。结果表明,在合金化的作用下,实施例得到的涂层的摩擦系数有所降低。

[0108]

表2:实施例与对比例制备的涂层的摩擦系数

[0109]

涂层对比例1对比例2实施例1实施例2实施例3摩擦系数0.670.710.600.530.49

[0110]

将实施例的多层结构硬质涂层刀具、对比例涂层刀具在相同的切削加工条件下进行加工,具体切削参数如下:刀片型号为wnmg080408,加工材料为304不锈钢,切削速度vc=240m/min,进给量fz=0.25mm/rev,切削深度ap=1.0mm,冷却方式为水冷。当刀片的后刀面均匀磨损达到0.2mm或者刀具出现崩刃的情况即判定失效。切削结果如表3所示:

[0111]

表3:实施例与对比例刀具切削寿命

[0112]

涂层刀具后刀面磨损宽度切削时间对比例10.345mm10.5min对比例20.296mm10.5min实施例10.278mm13.5min实施例20.233mm13.5min实施例30.216mm15.0min

[0113]

由表3可知,本技术的多层结构硬质涂层刀具的切削寿命相对对比例涂层刀具的切削寿命提高约30%~50%,并且后刀面的磨损量也相对较小,说明本技术的多层结构硬

质涂层具有优异的切削性能。

[0114]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1