一种制备PZT薄膜的方法及PZT薄膜

本申请涉及半导体,尤其涉及一种制备pzt薄膜的方法及pzt薄膜。

背景技术:

1、压电材料是指受到压力作用在其两端面会出现电荷的一大类单晶或多晶的固体材料,它是进行能量转换和信号传递的重要载体。pzt薄膜是目前应用最为广泛的压电材料之一,被大量应用在了扬声器、超声成像探头等电子器件中。

2、在pzt薄膜制备技术中,溶胶-凝胶(sol-gel)法、磁控溅射法和脉冲激光沉积法(pld)是最常用的方法。制备出的pzt薄膜只能适用于对压电系数要求一般的电子器件中,对于需要大压电系数、强发射能力的压电超声换能器(比如水下超声探测器或蜂鸣器)来说,是远远不够的。

3、基于此,如何有效提升pzt薄膜的压电系数,是目前亟需解决的技术问题。

技术实现思路

1、针对现有技术存在的问题,本发明实施例提供了一种制备pzt薄膜的方法及pzt薄膜,以解决或者部分解决现有技术中制备的pzt薄膜的压电系数不够,导致pzt薄膜应用效果得不到确保的技术问题。

2、本发明实施例提供一种制备pzt薄膜的方法,所述方法包括:

3、提供衬底;

4、在所述衬底上方形成底电极;

5、利用磁控溅射法依次溅射钙钛矿构型结构的靶材,在所述底电极上方沉积多层导电氧化物缓冲层;每层导电氧化物缓冲层的使用的钙钛矿构型结构的靶材不同;

6、在顶层导电氧化物缓冲层上方沉积pzt压电层,对所述pzt压电层进行快速退火;所述pzt薄膜材料为pb1.2zr0.52ti0.48o3;

7、在所述pzt压电层上方形成顶电极。

8、上述方案中,所述提供衬底,包括:

9、提供一绝缘衬底硅,对所述绝缘衬底硅进行冲洗并吹干;所述绝缘衬底硅包括:顶层硅、埋氧层和底层硅;所述顶层硅的厚度为0.1~10μm,晶向为(111)、(100);所述埋氧层的厚度为0.1~2μm;所述底层硅的厚度为0.5~1.5mm,晶向为(100)、(111);

10、对所述绝缘衬底硅进行干氧氧化;

11、将干氧氧化后的衬底置于真空腔室内,利用机械泵对所述真空腔室抽真空至3~5pa,再利用分子泵抽对所述真空腔室抽真空至10-3~10-4pa;

12、向所述真空腔室内通入氩气ar,保持气压为0.8~3pa,对所述干氧氧化后的衬底进行加热,直至加热至200~400℃。

13、上述方案中,所述在所述衬底上方形成底电极,包括:

14、利用直流磁控溅射方法将金属靶材中的ti、pt、mo、al、cu、cr、w、au金属中的任意一种金属沉积到所述衬底上方;

15、其中,在进行溅射沉积时,氩气流量为20~100sccm,溅射气压为0.2~1pa,溅射功率为55~400w。

16、上述方案中,利用磁控溅射法依次溅射钙钛矿构型结构的靶材,在所述底电极上方沉积多层导电氧化物缓冲层,包括:

17、控制ar气体流量为20~100sccm,o2气体流量为10~50sccm,真空腔室内气压为0.3~1.9pa,溅射功率为80~100w;

18、利用磁控溅射法依次溅射钙钛矿构型结构的靶材,以在所述底电极上方对应沉积导电氧化物缓冲层;其中,所述钙钛矿构型结构的靶材包括:lanio3靶材、srruo3靶材、la0.5sr0.5coo3靶材、pbtio3靶材、ruo2靶材、mgo靶材及al2o3靶材。

19、上述方案中,所述在顶层导电氧化物缓冲层上方沉积pzt压电层,包括:

20、对所述pzt薄膜材料pb1.2zr0.52ti0.48o3进行射频磁控溅射,以在顶层导电氧化物缓冲层上方沉积pzt压电层;其中,在沉积过程中,控制ar气体流量为20~100sccm,o2气体流量为10~50sccm,真空腔室内气压为0.5~3pa,溅射功率为60~200w。

21、上述方案中,所述对所述pzt压电层进行快速退火,包括:

22、将所述pzt压电层放入快速退火炉内,控制所述退火炉以10℃/s~50℃/s的升温速率进行升温;炉内工作气氛比例包括:ar:o2为2:1或1:1;

23、当炉内温达到预设退火温度后,将所述pzt压电层在所述预设退火温度下保温20~90s。

24、上述方案中,所述在所述pzt压电层上方形成顶电极,包括:

25、将刻有电极形状的掩膜版放置于所述pzt压电层上方;

26、当真空腔室达到预设真空度时,利用磁控溅射法依次溅射金属靶材,使得所述金属靶材的部分原子透过所述掩膜版落到所述pzt压电层上方形成顶电极;其中,所述金属靶材包括:ti靶材、pt靶材、au靶材、cr靶材。

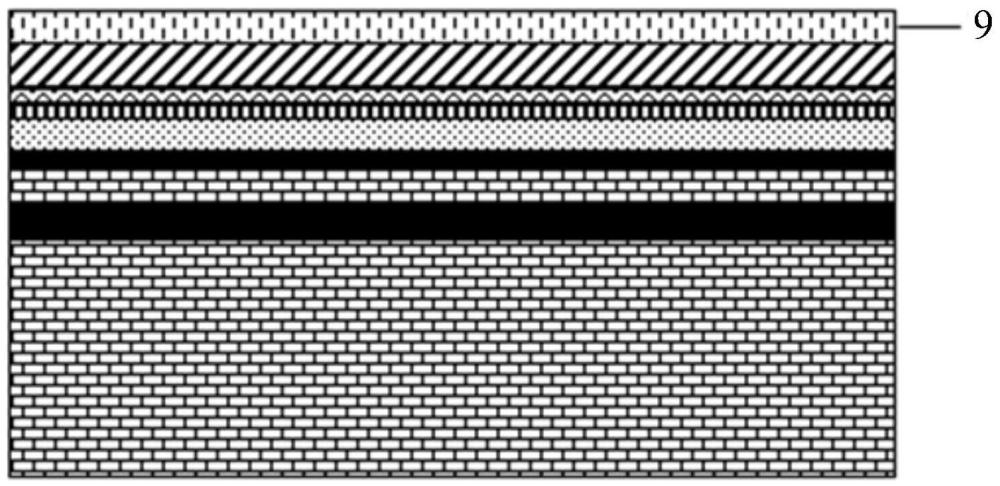

27、本发明实施例提供一种pzt薄膜,所述pzt薄膜包括:

28、衬底;

29、底电极,位于所述衬底上方;

30、多层导电氧化物缓冲层,位于所述底电极上方;

31、pzt压电层,位于顶层导电氧化物缓冲层上方;

32、顶电极,位于所述pzt压电层上方。

33、上述方案中,所述衬底包括:

34、顶层硅、埋氧层和底层硅;所述顶层硅的厚度为0.1~10μm,晶向为(111)、(100);所述埋氧层的厚度为0.1~2μm;所述底层硅的厚度为0.5~1.5mm,晶向为(100)、(111);

35、上述方案中,所述pzt压电层的厚度为1μm~3μm。

36、本发明提供了一种制备pzt薄膜的方法及pzt薄膜,方法包括:提供衬底;在所述衬底上方形成底电极;利用磁控溅射法依次溅射钙钛矿构型结构的靶材,在所述底电极上方沉积多层导电氧化物缓冲层;每层导电氧化物缓冲层的使用的钙钛矿构型结构的靶材靶材不同;在所述导电氧化物缓冲层上方沉积pzt压电层,对所述pzt压电层进行快速退火;所述pzt薄膜材料为pb1.2zr0.52ti0.48o3;在所述pzt压电层上方形成顶电极;如此,钙钛矿型结构的缓冲层材料具有强烈的(100)晶向取向,因此能够促进pzt薄膜沿(100)晶向择优生长,提高pzt薄膜的压电性能;另外,多层导电氧化物缓冲层可作为阻挡层,有效阻止源自底电极的电荷注入,阻碍pzt薄膜与电极之间的相互扩散,改善薄膜的压电性能,从而整体性提高了pzt薄膜的压电系数,有效扩大pzt薄膜的应用范围。

技术特征:

1.一种制备pzt薄膜的方法,其特征在于,所述方法包括:

2.如权利要求1所述的方法,其特征在于,所述提供衬底,包括:

3.如权利要求1所述的方法,其特征在于,所述在所述衬底上方形成底电极,包括:

4.如权利要求1所述的方法,其特征在于,利用磁控溅射法依次溅射钙钛矿构型结构的靶材,在所述底电极上方沉积多层导电氧化物缓冲层,包括:

5.如权利要求1所述的方法,其特征在于,所述在顶层导电氧化物缓冲层上方沉积pzt压电层,包括:

6.如权利要求1所述的方法,其特征在于,所述对所述pzt压电层进行快速退火,包括:

7.如权利要求1所述的方法,其特征在于,所述在所述pzt压电层上方形成顶电极,包括:

8.一种pzt薄膜,其特征在于,所述pzt薄膜包括:

9.如权利要求8所述的pzt薄膜,其特征在于,所述衬底包括:

10.如权利要求8所述的pzt薄膜,其特征在于,所述pzt压电层的厚度为1μm~3μm。

技术总结

本发明提供了一种制备PZT薄膜的方法及PZT薄膜,包括:提供衬底;在衬底上方形成底电极;利用磁控溅射法依次溅射钙钛矿构型结构的靶材,在底电极上方沉积多层导电氧化物缓冲层;在导电氧化物缓冲层上方沉积PZT压电层,对PZT压电层进行快速退火;PZT薄膜材料为Pb<subgt;1.2</subgt;Zr<subgt;0.52</subgt;Ti<subgt;0.48</subgt;O<subgt;3</subgt;;在PZT压电层上方形成顶电极;如此,钙钛矿型结构的缓冲层材料具有强烈的(100)晶向取向,促进PZT薄膜沿(100)晶向择优生长,提高PZT薄膜的压电性能;另外,多层导电氧化物缓冲层可作为阻挡层,有效阻止源自底电极的电荷注入,阻碍PZT薄膜与电极之间的相互扩散,改善薄膜的压电性能。

技术研发人员:张红坤,饶晗,解婧,李超波,邢建鹏,宋宏岩

受保护的技术使用者:中国科学院微电子研究所

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!