一种回收汽车三元催化剂中贵金属的方法与流程

本发明涉及贵金属提取分离领域,尤其涉及一种回收汽车三元催化剂中贵金属的方法。

背景技术:

1、含铂钯铑的三元催化剂能将co、hc、nox转化为无毒的co2、h2o、n2,因此铂族金属被广泛应用于汽车尾气净化催化剂中。每个三元催化剂中使用铂族金属1~2g,使用10万公里左右就将失效替换,目前每年替换下来的加上报废车的三元废催化剂超过10000吨,含铂钯铑约20t,价值近100亿元。预计到2025年,我国每年可回收失活汽车催化剂数量16000吨,含铂族金属约30吨,价值约160亿元。目前60%的失活汽车催化剂流往国外,以美国,德国,日本,韩国,比利时为主,因此,开发三元催化剂中回收贵金属的技术,从中回收铂族金属具有重要的经济效益和社会效益。

2、从汽车催化剂中回收铂族金属的方法,归纳起来可分两大类种处理工艺,一是全湿法回收工艺,二是火法加湿法联合工艺。

3、全湿法处理工艺流程短,但铂钯铑浸出率偏低造成总回收率低,而且全湿法工艺废水量较大,废水中含有大量的氯根难以处理,因此,先采取火法熔炼富集铂钯铑,然后再用湿法溶解分离纯化,是目前的主流处理工艺。

4、火法熔炼富集回收技术的特点是富集比大、流程简短、生产效率高、无废水污染,因而在火法处理失效汽车催化剂方面发展潜力很大。但目前熔炼法处理汽车三元催化剂时,存在两方面的不足:一是三元催化剂载体主要是堇青石,载体堇青石熔炼生成的渣粘性大,金属熔体与浮渣分离困难,造成贵金属夹带损失;二是目前火法富集工艺以氧化铁为捕收剂,同时加入大量焦炭类还原剂,在高温熔炼时,三元催化剂自身的炭质及加入的焦炭等,易将堇青石中的二氧化硅部分还原为单质硅,与作为铂族金属捕集剂添加的铁生成高硅铁,硅铁与铂族金属形成新合金相,此合金具有极强的抗酸、抗碱性质,造成后续浸出十分困难,严重影响了铂钯铑的回收率。

技术实现思路

1、本发明要解决的技术问题是:提供一种回收汽车三元催化剂中贵金属的方法,避免了硅铁与铂族金属形成新合金相,大幅提高了湿法过程铂钯铑的浸出率。

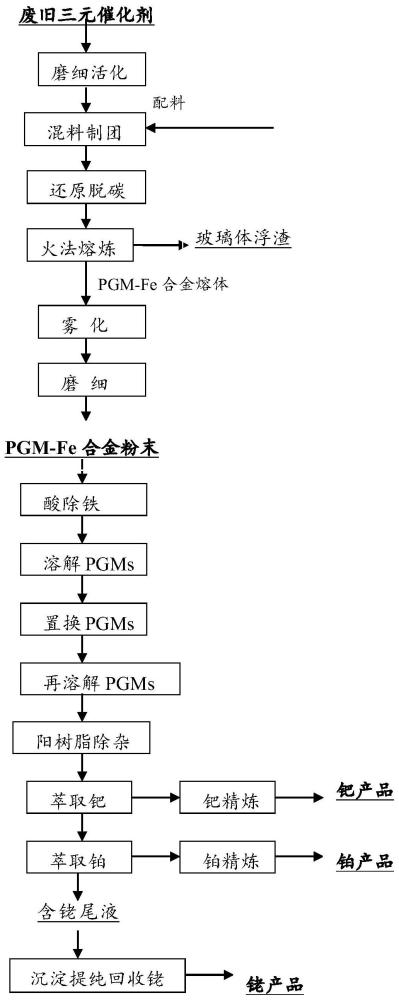

2、本发明提供了一种回收汽车三元催化剂中贵金属的方法,包括以下步骤:

3、步骤一:对三元催化剂载体进行破碎磨细机械活化,加入活化剂将氧化态的贵金属转化为单质态;

4、步骤二:将活化后的原料与配料混合制团,烘干后焙烧;

5、步骤三:焙烧产物进行熔炼富集后物化磨细,得到贵金属铁合金粉末;

6、步骤四:所述贵金属铁合金粉末中加入酸,除去铁;

7、步骤五:溶解置换铂钯铑;

8、步骤六:铂钯铑再溶解后树脂吸附除阳离子;

9、步骤七:从含铂钯铑的溶液中萃取回收钯;

10、步骤八:从含铂铑的溶液中萃取回收铂;

11、步骤九:从萃余液中回收铑。

12、优选地,所述步骤一中,采用湿法机械磨细,并添加活化剂,进行活化;磨细粒度为30~300目,活化剂为甲酸、水合肼和硼氢化钠中的一种,用量为原料量的1%;

13、活化温度60℃,液固比3/1,时间2~4h。

14、优选地,所述步骤二中,所述配料为sio2、cao及单质fe粉,活化后的原料、sio2、cao、fe粉的质量配为10∶1~5∶1~3∶0.2~1,制团后烘干,在600~750℃焙烧去除积碳及有机物。

15、优选地,所述步骤三中,熔炼温度为1400~1800℃,分离含氧化钙、氧化镁、氧化铝、氧化硅的浮渣,得到含pt、pd、rh的铁合金熔体,将贵金属铁合金熔体水淬或雾化,最后磨细到100~200目。

16、优选地,所述步骤四中,加入hcl或h2so4溶解除铁,酸用量为贵金属铁合金原料重量的1~1.5倍,液固比为5~10∶1,反应温度60~80℃。

17、优选地,所述步骤五中,溶解所用试剂为王水或盐酸和氯酸钠的混合物,用铁置换溶出的铂、钯及铑。

18、优选地,所述步骤六中,用王水或盐酸和氯酸钠混合物溶解上一工序得到的铂、钯及铑,用阳离子树脂吸附铂、钯、铑浸出液中的阳离子杂质。

19、优选地,所述步骤七中,使用二异戊基硫醚萃取浸出液中的钯,有机相组成40%二异戊基硫醚、10%芳香烃和50%煤油,酸度0.1~2mol/l,接触时间5min,o/a=1:1,级数3级,萃取温度15~40℃;99.5%以上钯进入萃取剂中,铂和铑留在萃余液中,用氨水反萃回收钯。

20、优选地,所述步骤八中,使用n235萃取pt,有机相组成:20%n235、10%c7-9混合醇和70%煤油,萃取酸度0.1~2mol/l,接触时间10min,o/a=1:1,级数3级,萃取温度20~40℃;99.5%以上铂进入萃取剂中,铑留在萃余液中,用1mol/lnaoh反萃回收铂。

21、优选地,所述步骤九中,萃取分离了钯和铂后的含铑溶液,采用亚硝基铑酸铵沉淀法提纯回收铑。

22、与现有技术相比,本发明的回收汽车三元催化剂中贵金属的方法,具有如下有益效果:

23、(1)以单质铁代替传统的氧化铁作为贵金属铺集剂,不加入焦炭等还原剂,并将废三元催化剂自身带有炭质和有机物预先焙烧去除,从而避免了在高温熔炼时氧化硅被部分还原为单质硅,避免了硅铁与铂族金属形成新合金相,从而大幅提高了湿法浸出时铂钯铑的浸出率;

24、(2)由于没有了氧化硅被还原为单质硅的风险,因而熔炼时可以加入氧化硅以改变浮渣粘性,解决金属熔体与浮渣分离困难的问题,降低贵金属在浮渣中的夹带损失,提高火法熔炼富集回收率。

25、(3)采用离子交换除杂及分步萃取回收钯、铂,在萃余液中回收铑,分离效果好,产品纯度高,直收率高。

技术特征:

1.一种回收汽车三元催化剂中贵金属的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的回收汽车三元催化剂中贵金属的方法,其特征在于,所述步骤一中,采用湿法机械磨细,并添加活化剂,进行活化;磨细粒度为30~300目,活化剂为甲酸、水合肼和硼氢化钠中的一种,用量为原料量的1%;

3.根据权利要求1所述的回收汽车三元催化剂中贵金属的方法,其特征在于,所述步骤二中,所述配料为sio2、cao及单质fe粉,活化后的原料、sio2、cao、fe粉的质量配为10∶1~5∶1~3∶0.2~1,制团后烘干,在600~750℃焙烧去除积碳及有机物。

4.根据权利要求1所述的回收汽车三元催化剂中贵金属的方法,其特征在于,所述步骤三中,熔炼温度为1400~1800℃,分离含氧化钙、氧化镁、氧化铝、氧化硅的浮渣,得到含pt、pd、rh的铁合金熔体,将贵金属铁合金熔体水淬或雾化,最后磨细到100~200目。

5.根据权利要求1所述的回收汽车三元催化剂中贵金属的方法,其特征在于,所述步骤四中,加入hcl或h2so4溶解除铁,酸用量为贵金属铁合金原料重量的1~1.5倍,液固比为5~10∶1,反应温度60~80℃。

6.根据权利要求1所述的回收汽车三元催化剂中贵金属的方法,其特征在于,所述步骤五中,溶解所用试剂为王水或盐酸和氯酸钠的混合物,用铁置换溶出的铂、钯及铑。

7.根据权利要求1所述的回收汽车三元催化剂中贵金属的方法,其特征在于,所述步骤六中,用王水或盐酸和氯酸钠混合物溶解上一工序得到的铂、钯及铑,用阳离子树脂吸附铂、钯、铑浸出液中的阳离子杂质。

8.根据权利要求1所述的回收汽车三元催化剂中贵金属的方法,其特征在于,所述步骤七中,使用二异戊基硫醚萃取浸出液中的钯,有机相组成40%二异戊基硫醚、10%芳香烃和50%煤油,酸度0.1~2mol/l,接触时间5min,o/a=1:1,级数3级,萃取温度15~40℃;99.5%以上钯进入萃取剂中,铂和铑留在萃余液中,用氨水反萃回收钯。

9.根据权利要求1所述的回收汽车三元催化剂中贵金属的方法,其特征在于,所述步骤八中,使用n235萃取pt,有机相组成:20%n235、10%c7-9混合醇和70%煤油,萃取酸度0.1~2mol/l,接触时间10min,o/a=1:1,级数3级,萃取温度20~40℃;99.5%以上铂进入萃取剂中,铑留在萃余液中,用1mol/lnaoh反萃回收铂。

10.根据权利要求1所述的回收汽车三元催化剂中贵金属的方法,其特征在于,所述步骤九中,萃取分离了钯和铂后的含铑溶液,采用亚硝基铑酸铵沉淀法提纯回收铑。

技术总结

本发明涉及贵金属提取分离领域,尤其涉及一种回收汽车三元催化剂中贵金属的方法。所述方法为:对三元催化剂载体进行破碎磨细机械活化,加入活化剂将氧化态的贵金属转化为单质态;将活化后的原料与配料混合制团,烘干后焙烧;焙烧产物进行熔炼富集后物化磨细,得到贵金属铁合金粉末;所述贵金属铁合金粉末中加入酸,除去铁;溶解置换铂钯铑;铂钯铑再溶解后树脂吸附除阳离子;从含铂钯铑的溶液中萃取回收钯;从含铂铑的溶液中萃取回收铂;从萃余液中回收铑。本发明避免了硅铁与铂族金属形成新合金相,大幅提高了湿法过程铂钯铑的浸出率。

技术研发人员:杨志平

受保护的技术使用者:核工业北京化工冶金研究院

技术研发日:

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!