一种铸件高温冷却处理工艺的制作方法

1.本发明属于熔模铸造技术领域,具体涉及一种对铸件进行冷却处理的工艺。

背景技术:

2.在现有技术中,为防止铸件表面的高温氧化,需要让铸件高温冷却在还原性的环境中进行。这种还原性冷却环境一般可以通过以下方法获得:在密闭环境中使用足量或过量的石蜡燃烧来消耗完密闭环境中的氧气,并生成还原性的物质,为铸件营造出还原性的冷却气氛。

3.由于型壳在脱蜡、焙烧之前,里面包裹的本就是由石蜡制成的蜡模,因此,针对顶浇式铸件型壳来说,为了使铸件获得还原性冷却环境,操作人员就会自然而然地将石蜡直接加在模头浇杯内进行燃烧。这种方法能够避免铸件表面的高温氧化,待铸件冷却成型脱壳后,再将铸件按模头部分和产品部分进行切割,切割下来的金属模头在经过循环回炉2-3次之后,就会因碳元素过高而不能继续回炉熔炼了。这一现象,在本技术领域已被视为习以为常的事情,大家普遍把金属模头只能循环回炉2-3次当成一种无法改变的事实。

技术实现要素:

4.本发明要解决的技术问题是提供一种铸件高温冷却处理工艺,这种工艺能够使切割下来的金属模头可循环回炉无数次。

5.为解决上述技术问题,本发明的技术方案是:一种铸件高温冷却处理工艺,包括如下步骤:1)将经过脱蜡处理的型壳进行焙烧,该型壳包括内部空腔互相连通的模头型壳和产品型壳,模头型壳上设有浇杯;2)通过浇杯向型壳内浇注钢水;3)将注有钢水的型壳取出放置于平面上;4)将装有石蜡的容器放置到型壳上面或旁边,并点燃石蜡;5)用密封罩将型壳和容器进行罩盖,形成一个密闭空间,并通过石蜡燃烧将该密闭空间内的氧气消耗完,待型壳内的钢水冷却硬化后便得到带壳的金属铸件;6)将带壳的金属铸件进行震动脱壳处理,得到金属铸件;7)将金属铸件按模头部分和产品部分进行切割,切割后的金属模头可循环回炉熔炼。

6.上述技术方案是通过对金属模头碳元素过高的原因进行全面研究分析而得出的。经研究发现:一方面,由于碳元素比重偏析,顶浇式铸件型壳模头部分的碳含量会比下方产品部分的碳含量高,一般高出0.002-0.005%,但这不会影响金属模头的无限次循环回收入炉;另一方面,在密闭环境中使用足量或过量的石蜡燃烧来消耗完密闭环境中的氧气,除了会生成还原性的物质,为铸件营造出还原性的冷却气氛,同时还会生成燃烧产物co和c,这两种产物在高温环境中对铸件的表面有渗碳作用,尤其是碳元素的渗碳作用更强,当将石

蜡直接加在模头浇杯内进行燃烧时,石蜡燃烧产物碳会直接和钢水接触,这样就会使金属模头浇杯每次增碳约0.02-0.06%。基于上述的研究分析结果,本发明通过增加一个容器放置到型壳上面或旁边,然后将石蜡放入到该容器内进行燃烧,就能避免金属模头碳元素的大幅增加, 碳元素的微量增加仅限于钢液中碳元素比重偏析所致,从而使得金属模头可循环回炉无数次,大大节约了原料。

7.优选地,在步骤4)中,将装有石蜡的容器放置到型壳上面靠近浇杯的位置,并点燃石蜡。

8.优选地,所述石蜡的分子式为c

nh2(n+1)

。

9.优选地,所述容器为薄壁金属筒。

附图说明

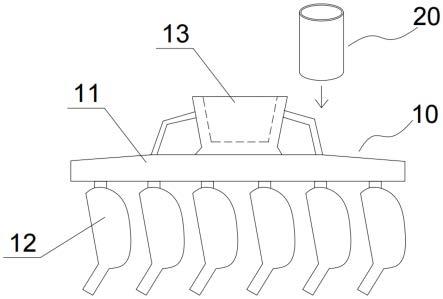

10.图1为本发明实施例中的型壳及容器结构示意图;附图标记为:10——型壳

ꢀꢀꢀꢀꢀꢀ

11——模头型壳

ꢀꢀꢀꢀꢀ

12——产品型壳13——浇杯

ꢀꢀꢀꢀꢀꢀ

20——容器。

具体实施方式

11.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

12.本发明的优选实施例是:一种铸件高温冷却处理工艺,包括如下步骤:1)将经过脱蜡处理的型壳10进行焙烧,如图1所示,该型壳10包括内部空腔互相连通的模头型壳11和产品型壳12,模头型壳10上设有浇杯13;2)通过浇杯13向型壳10内浇注钢水;3)将注有钢水的型壳10取出放置于平面上;4)将装有石蜡的容器20放置到型壳10上面靠近浇杯3的位置,并点燃石蜡,在本实施例中,所采用的容器4为薄壁金属筒,所采用的石蜡的分子式为c

nh2(n+1)

;5)用密封罩将型壳10和容器20进行罩盖,形成一个密闭空间,并通过石蜡燃烧将该密闭空间内的氧气消耗完,待型壳10内的钢水冷却硬化后便得到带壳的金属铸件;6)将带壳的金属铸件进行震动脱壳处理,得到金属铸件,该金属铸件的形状与图1中的型壳10的形状基本相同;7)将金属铸件按模头部分和产品部分进行切割,切割后的金属模头可循环回炉熔炼。

13.本实施例是通过对金属模头碳元素过高的原因进行全面研究分析而得出的。经研究发现:一方面,由于碳元素比重偏析,顶浇式铸件型壳模头部分的碳含量会比下方产品部分的碳含量高,一般高出0.002-0.005%,但这不会影响金属模头的无限次循环回收入炉;另一方面,在密闭环境中使用足量或过量的石蜡燃烧来消耗完密闭环境中的氧气,除了会生成还原性的物质,为铸件营造出还原性的冷却气氛,同时还会生成燃烧产物co和c,其化学方程式有如下两种:

①ꢀcnh2(n+1)

+[(2n+1)/2]*o

2 →ꢀ

n*co+(n+1)*h2o,

②ꢀcnh2(n+1)

+[(n+1)/2]*o2ꢀ→ꢀ

n*c+(n+1)*h2o,燃烧产物co和c在高温环境中对铸件的表面有渗碳作用,尤其是

碳元素的渗碳作用更强,当将石蜡直接加在模头浇杯内进行燃烧时,石蜡燃烧产物碳直接和钢水接触,这样就会使金属模头浇杯每次增碳约0.02-0.06%。基于上述的研究分析结果,本实施例通过增加一个容器放置到型壳上面或旁边,然后将石蜡放入到该容器内进行燃烧,就能避免金属模头碳元素的大幅增加, 碳元素的微量增加仅限于钢液中碳元素比重偏析所致,从而使得金属模头可循环回炉无数次,大大节约了原料。

[0014]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

[0015]

为了让本领域普通技术人员更方便地理解本发明相对于现有技术的改进之处,本发明的一些附图和描述已经被简化,并且为了清楚起见,本申请文件还省略了一些其它元素,本领域普通技术人员应该意识到这些省略的元素也可构成本发明的内容。

技术特征:

1.一种铸件高温冷却处理工艺,其特征在于包括如下步骤:1)将经过脱蜡处理的型壳(10)进行焙烧,该型壳包括内部空腔互相连通的模头型壳(11)和产品型壳(12),模头型壳(11)上设有浇杯(13);2)通过浇杯(13)向型壳(10)内浇注钢水;3)将注有钢水的型壳(10)取出放置于平面上;4)将装有石蜡的容器(20)放置到型壳(10)上面或旁边,并点燃石蜡;5)用密封罩将型壳(10)和容器(20)进行罩盖,形成一个密闭空间,并通过石蜡燃烧将该密闭空间内的氧气消耗完,待型壳(10)内的钢水冷却硬化后便得到带壳的金属铸件;6)将带壳的金属铸件进行震动脱壳处理,得到金属铸件;7)将金属铸件按模头部分和产品部分进行切割,切割后的金属模头可循环回炉熔炼。2.根据权利要求 1 所述的铸件高温冷却处理工艺,其特征在于:在步骤 4)中,将装有石蜡的容器(20)放置到型壳(10)上面靠近浇杯(13)的位置,并点燃石蜡。3.根据权利要求1或2中所述的铸件高温冷却处理工艺,其特征在于:所述石蜡的分子式为c

n

h

2(n+1)

。4.根据权利要求1或2中所述的铸件高温冷却处理工艺,其特征在于:所述容器(20)为薄壁金属筒。

技术总结

本发明提供了一种铸件高温冷却处理工艺,包括如下步骤:1)将经过脱蜡处理的型壳进行焙烧;2)通过浇杯向型壳内浇注钢水;3)将注有钢水的型壳取出放置于平面上;4)将装有石蜡的容器放置到型壳上面或旁边,并点燃石蜡;5)用密封罩将型壳和容器进行罩盖,形成一个密闭空间,并通过石蜡燃烧将该密闭空间内的氧气消耗完,待型壳内的钢水冷却硬化后便得到带壳的金属铸件;6)将带壳的金属铸件进行震动脱壳处理,得到金属铸件;7)将金属铸件按模头部分和产品部分进行切割,切割后的金属模头可循环回炉熔炼无数次。炉熔炼无数次。炉熔炼无数次。

技术研发人员:谭秋华 柳福玺

受保护的技术使用者:衡阳市嘉励运动器材有限公司

技术研发日:2022.10.25

技术公布日:2022/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1