一种硅溶胶精密铸造蜡处理设备的制作方法

本发明涉及铸造装置,特别涉及一种硅溶胶精密铸造蜡处理设备。

背景技术:

1、蜡模精密铸造,又称为失蜡铸造或熔模铸造,具体铸造方法是:先把要做的铸件用蜡料制成模型,并把模型用同种材料焊接到浇口棒上,制成模组,在模组表面蘸上耐火涂料,再洒上耐火砂,待其干燥固化后,给模组加热,把蜡料从浇口处脱出,形成空壳,将空壳焙烧,使之成为坚固的模壳,将金属液体从浇口浇入,冷凝后就成为金属铸件。

2、中国发明专利cn106853507a公开了一种均热式铸造用蜡气动挤出装置,包括底座、料筒、上盖、进气管、导向杆、活塞、举升气缸、加热机构、出料管、冷却套、控制器,控制器控制举升气缸推动上盖上移,在限位块限位作用下将活塞拉出,将固态蜡料投放入料筒内即可;挤料时,控制器控制加热机构工作对料筒内的蜡料加热,随后,经进气管向料筒内泵入压缩空气,从而推动活塞下移将融化的蜡经出料管挤出,同时,经进气接头向冷却套内泵入压缩空气,从而对出料管冷却,使得液态蜡转变成熔融态蜡。该装置结构简单,蜡料挤出均匀连续,同时,采用气体驱动,防护性能好,维护成本低,同时加热机构加热均匀连续,有效提高蜡模品质,从而提高铸件品质。

3、上述设备通过出料管排出蜡料,但是当排料完成之后,管内会残留一部分蜡料,一方面蜡料从管内滴出容易对设备周围的环境造成污染,另一方面管内残余的物料会逐渐硬化进而将排料管堵塞,下一次使用过程中,硬化的物料会被挤压至模具中,从而影响后续铸造件的铸造精度。

4、因此,有必要提供一种硅溶胶精密铸造蜡处理设备解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种硅溶胶精密铸造蜡处理设备,以解决上述背景技术中提出的现有设备排料完成之后,管内会残留一部分蜡料,一方面蜡料从管内滴出容易对设备周围的环境造成污染,另一方面管内残余的物料会逐渐硬化进而将排料管堵塞,下一次使用过程中,硬化的物料会被挤压至模具中,从而影响后续铸造件的铸造精度问题。

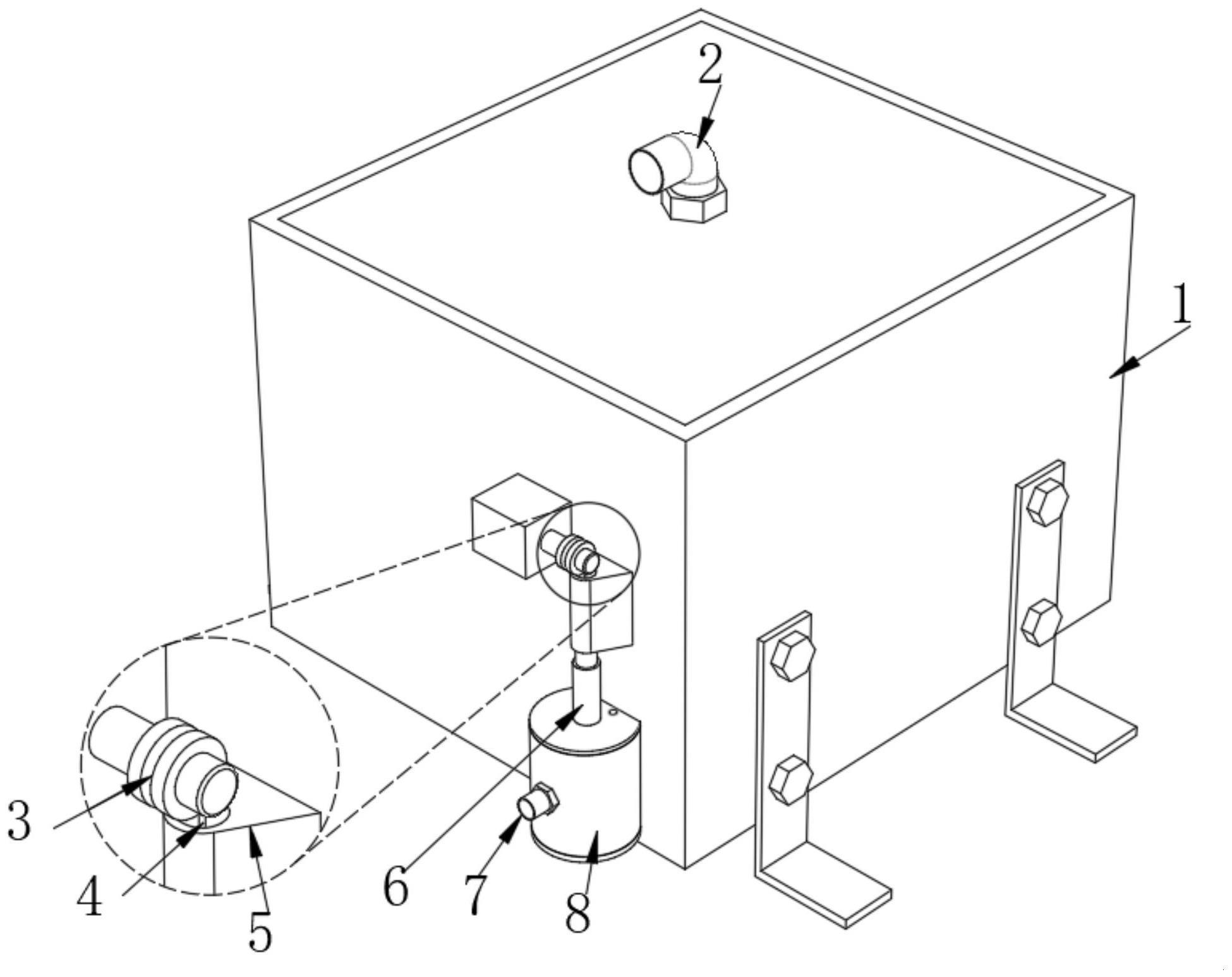

2、基于上述思路,本发明提供如下技术方案:包括箱体,所述箱体一侧连通设置有导料筒,所述导料筒外侧连通设置有排料管,所述导料筒内设置有连接板与密封板,所述连接板与密封板之间通过导料管相连接;

3、所述导料管上设置有驱动组件,通过驱动组件带动导料管转动促使密封板向着远离排料管的方向滑动而将排料管内剩余物料吸入至导料筒内,之后通过驱动组件促使连接板与密封板以导料筒的轴线为轴转动而调换位置。

4、作为本发明进一步的方案:所述导料管一端穿过连接板并与连接板转动连接,所述导料管另一端贯穿密封板并与密封板滑动连接,所述密封板靠近连接板的一侧面上对称地固定连接有第一磁板和第二磁板,所述连接板靠近密封板的侧面上对称地设置有第三磁板和第四磁板,所述第三磁板和第四磁板与导料管固定连接。

5、作为本发明进一步的方案:所述箱体侧面位于导料筒处开设有贯穿的第一槽口,所述导料筒的侧面上开设有贯穿的第二槽口,第一槽口与第二槽口均为长条状且相互对齐,所述导料筒顶端转动设置有盖板。

6、作为本发明进一步的方案:所述驱动组件包括固定套设于导料管外侧的限位环,所述限位环上开设有盲孔,所述盲孔内滑动连接有滑块,所述盲孔内位于滑块一端设置有第二弹簧,所述滑块的底端设置有拉绳,所述拉绳的一端与滑块的底面固定连接,所述拉绳的另一端沿着限位环的周壁向上延伸并穿过盖板,所述拉绳与盖板滑动连接。

7、作为本发明进一步的方案:所述盖板的顶面上固定连接有固定筒,所述固定筒内滑动连接有滑杆,所述滑杆的顶端套设有固定块,所述固定块上开设有贯通的通孔,所述通孔内壁上开设有限位槽,所述限位槽为螺旋上升状,所述通孔内壁上位于限位槽的底端以及顶端均连通设置有导向槽,所述导向槽为直线状,所述滑杆的外侧周面上固定连接有限位块,所述限位块与导向槽以及限位槽滑动配合,所述拉绳穿出盖板的一端与滑杆的底端端面相固定。

8、作为本发明进一步的方案:所述密封板两侧均开设有滑槽,所述滑槽内滑动连接有密封条,所述密封条和密封板之间设置有第一弹簧。

9、作为本发明进一步的方案:所述连接板上开设有穿孔,所述穿孔的截面形状设置为t型,所述导料管穿过此穿孔并与连接板转动连接,所述穿孔的内壁上设置有半环状的定位槽,所述导料管的外侧周面上固定连接有与定位槽滑动配合的定位块,所述穿孔内设置有卷簧,所述卷簧套设于导料管的外侧,所述卷簧的两端分别与导料管的外侧周壁以及穿孔的内壁相连接。

10、作为本发明进一步的方案:所述导料管内靠近连接板的一端设置有第一挡板和第二挡板,所述第一挡板和第二挡板均设置为半圆状,且第一挡板与导料管内壁固定连接,所述第二挡板转动设置于导料管内壁处。

11、作为本发明进一步的方案:所述箱体内滑动连接有压板,所述箱体的顶部连通设置有进气管。

12、作为本发明进一步的方案:所述固定筒的内壁开设有长条形的引导槽,所述滑杆的外侧面靠近底端位置固定设置有与引导槽滑动配合的导向块。

13、与现有技术相比,本发明的有益效果是:当密封板靠近排料管的一侧面与导料筒内壁之间的空间逐渐扩大而形成负压时,排料管内剩余的物料将被吸入导料筒内,从而避免了排料管内剩余物料硬化对后续使用的影响,之后随着驱动组件的持续运行,可以带动盖板和连接板以导料筒的轴线转动,从而使得密封板与连接板调转位置,而在密封板沿着导料筒轴线转动的过程中,可以将吸入到导料筒内的物料带动至导料筒内靠近箱体的一侧,使得吸入的物料和箱体内的物料相接触,而实际安装时,箱体内设置有加热单元对物料进行加热,保持其液体的状态,有利于进行注料,而吸入的物料与箱体内的物料相接触时,也能够均匀受热,从而保持液体状态,便于下一次使用。

技术特征:

1.一种硅溶胶精密铸造蜡处理设备,包括箱体,其特征在于:所述箱体一侧连通设置有导料筒,所述导料筒外侧连通设置有排料管,所述导料筒内设置有连接板与密封板,所述连接板与密封板之间通过导料管相连接;

2.根据权利要求1所述的一种硅溶胶精密铸造蜡处理设备,其特征在于:所述导料管一端穿过连接板并与连接板转动连接,所述导料管另一端贯穿密封板并与密封板滑动连接,所述密封板靠近连接板的一侧面上对称地固定连接有第一磁板和第二磁板,所述连接板靠近密封板的侧面上对称地设置有第三磁板和第四磁板,所述第三磁板和第四磁板与导料管固定连接。

3.根据权利要求1所述的一种硅溶胶精密铸造蜡处理设备,其特征在于:所述箱体侧面位于导料筒处开设有贯穿的第一槽口,所述导料筒的侧面上开设有贯穿的第二槽口,第一槽口与第二槽口均为长条状且相互对齐,所述导料筒顶端转动设置有盖板。

4.根据权利要求3所述的一种硅溶胶精密铸造蜡处理设备,其特征在于:所述驱动组件包括固定套设于导料管外侧的限位环,所述限位环上开设有盲孔,所述盲孔内滑动连接有滑块,所述盲孔内位于滑块一端设置有第二弹簧,所述滑块的底端设置有拉绳,所述拉绳的一端与滑块的底面固定连接,所述拉绳的另一端沿着限位环的周壁向上延伸并穿过盖板,所述拉绳与盖板滑动连接。

5.根据权利要求4所述的一种硅溶胶精密铸造蜡处理设备,其特征在于:所述盖板的顶面上固定连接有固定筒,所述固定筒内滑动连接有滑杆,所述滑杆的顶端套设有固定块,所述固定块上开设有贯通的通孔,所述通孔内壁上开设有限位槽,所述限位槽为螺旋上升状,所述通孔内壁上位于限位槽的底端以及顶端均连通设置有导向槽,所述导向槽为直线状,所述滑杆的外侧周面上固定连接有限位块,所述限位块与导向槽以及限位槽滑动配合,所述拉绳穿出盖板的一端与滑杆的底端端面相固定。

6.根据权利要求1所述的一种硅溶胶精密铸造蜡处理设备,其特征在于:所述密封板两侧均开设有滑槽,所述滑槽内滑动连接有密封条,所述密封条和密封板之间设置有第一弹簧。

7.根据权利要求1所述的一种硅溶胶精密铸造蜡处理设备,其特征在于:所述连接板上开设有穿孔,所述穿孔的截面形状设置为t型,所述导料管穿过此穿孔并与连接板转动连接,所述穿孔的内壁上设置有半环状的定位槽,所述导料管的外侧周面上固定连接有与定位槽滑动配合的定位块,所述穿孔内设置有卷簧,所述卷簧套设于导料管的外侧,所述卷簧的两端分别与导料管的外侧周壁以及穿孔的内壁相连接。

8.根据权利要求1所述的一种硅溶胶精密铸造蜡处理设备,其特征在于:所述导料管内靠近连接板的一端设置有第一挡板和第二挡板,所述第一挡板和第二挡板均设置为半圆状,且第一挡板与导料管内壁固定连接,所述第二挡板转动设置于导料管内壁处。

9.根据权利要求1所述的一种硅溶胶精密铸造蜡处理设备,其特征在于:所述箱体内滑动连接有压板,所述箱体的顶部连通设置有进气管。

10.根据权利要求5所述的一种硅溶胶精密铸造蜡处理设备,其特征在于:所述固定筒的内壁开设有长条形的引导槽,所述滑杆的外侧面靠近底端位置固定设置有与引导槽滑动配合的导向块。

技术总结

本发明公开了一种硅溶胶精密铸造蜡处理设备,包括箱体,所述箱体一侧连通设置有导料筒,所述导料筒外侧连通设置有排料管,所述导料筒内设置有连接板与密封板,所述连接板与密封板之间通过导料管相连接;所述导料管上设置有驱动组件,通过驱动组件带动导料管转动促使密封板向着远离排料管的方向滑动而将排料管内剩余物料吸入至导料筒内,之后通过驱动组件促使连接板与密封板以导料筒的轴线为轴转动而调换位置;当密封板靠近排料管的一侧面与导料筒内壁之间的空间逐渐扩大而形成负压时,排料管内剩余的物料将被吸入导料筒内,从而避免了排料管内剩余物料硬化对后续使用的影响。

技术研发人员:王观培,邵子平,李想,修利民

受保护的技术使用者:青岛天合源金属有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!