一种考察PS-PVD非视线式沉积习性的装置及方法

本发明涉及一种考察ps-pvd非视线式沉积习性的装置及方法,属于热喷涂涂层。

背景技术:

1、当前,制备航空发动机、燃气轮机用热障涂层,尤其是陶瓷层的典型工艺有两类,一类是等离子体喷涂(ps),另一类是电子束-物理气相沉积(eb-pvd)。ps涂层呈典型的层状堆叠结构,涂层热导率低,抗热冲击性能有待提高。ps涂层沉积速率高,厚度可调控范围大,设备和工艺成本相对较低,适用面广,在大尺寸和厚热障涂层的制备方面具有较大的优势,但其制备的陶瓷层和结合层之间是以机械咬合为主,在高温服役过程中易过早开裂剥落失效,故ps主要用于发动机静止部件热障涂层的制备。

2、eb-pvd涂层整体呈柱状晶结构,由垂直于基材表面的柱状晶及柱间孔隙等组成,与结合层和基材结合力强。柱间间隙有利于缓解高低温过程中产生的热失配应力,改善涂层的应变容限,从而提高涂层的抗热冲击性能,热循环寿命比ps涂层提高了8-10倍。但垂直于基材的孔隙不能有效地阻止热流传递,导致涂层的热导率较高,隔热效果受损。同时,eb-pvd设备复杂且昂贵,涂层沉积速率低,对多组元结合层材料气化的蒸气压控制难度大,易造成涂层组分偏差,工艺过程复杂,不适于大尺寸和复杂结构工件的涂层加工,主要用于发动机工作叶片的涂层制备。

3、等离子体-物理气相沉积(ps-pvd)技术融合了ps和eb-pvd的优点,可制备隔热效果好和抗热冲击性能优的类柱状结构的热障涂层陶瓷层,沉积效率相对较高。ps-pvd工艺独特的非可视式沉积(non-line-of-sight,nlos)特性可在复杂几何形状且有遮蔽的构件上沉积厚度较均匀的涂层,适用于涡轮双联体导向叶片的涂层制备,ps-pvd有望成为制备先进航空发动机热障涂层的特色技术。

4、b.j.harder等在直径为6-19mm的静止圆柱体表面沉积ysz涂层,考察涂层的厚度与等离子体入射角度的关系,研究了ps-pvd的非视线沉积特性。对于6-19mm柱体沉积涂层的微观结构均保持柱状,从入射角0°开始,涂层形貌随入射角度的增加而变化。直径为9.53、12.70和19.05mm圆柱体表面沉积的涂层厚度几乎在所有相同对应角度上都一致,而在入射角0°至120°范围内φ6.35mm圆柱体表面沉积的涂层与较粗圆柱体对应角度沉积层相比均较厚。随着入射角由0°向180°递增,涂层厚度逐渐变小,侧面(90°)和背向(180°)沉积层的厚度约是正面(0°)沉积厚度的20-30%,表明可实现nlos沉积,但涂层厚度的非均匀性依然存在。对于航空发动机中存在遮蔽的典型部件,如双联体导向叶片单叶身厚度为40~50mm,对叶身涂层沉积均匀性更为业界关注。von niessen等采用ps-pvd在形状复杂的双联体导向叶片模拟件表面沉积了ysz涂层。研究显示,叶片各部位的涂层厚度分布存在一定波动,极值可达50%以上,这在实际工程部件的涂层制备中有待进一步优化。

技术实现思路

1、为此,本发明提供了一种考察ps-pvd非视线式沉积习性的装置及方法。

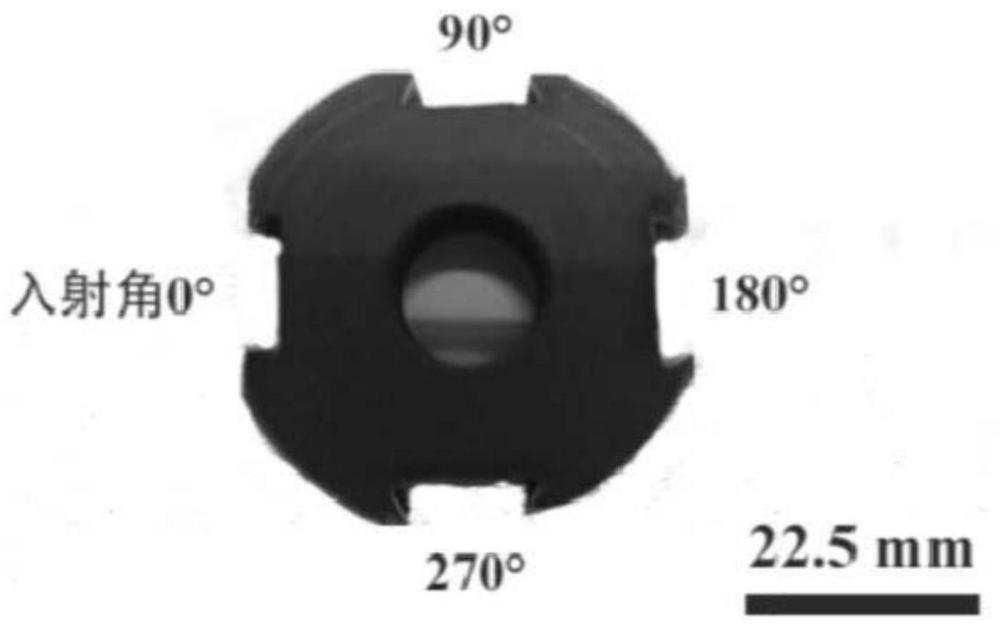

2、一方面,本发明提供了一种考察ps-pvd非视线式沉积习性的装置,包括:石墨圆柱体,以及分别设置在石墨圆柱体的侧面0°、90°、180°和270°位置的燕尾槽;所述燕尾槽用于插入并固定沉积陶瓷涂层的样品。

3、在本发明中,模拟当前航空发动机涡轮一级双联体导向叶片遮蔽区尺寸,以一定直径的耐高温石墨作为模拟遮蔽体,分别在其圆柱面0°、90°、180°及270°位置设置燕尾槽,以便插入并固定用于沉积陶瓷涂层的样品。

4、较佳的,所述石墨圆柱体的直径为φ40mm~φ50mm,优选直径为φ45mm。

5、较佳的,所述燕尾槽的截面形状为梯形;所述梯形的下底的角度为55~70°,所述梯形的窄底边长度为8~12mm,所述所述梯形的宽底边长度为10~14mm。优选下底角度为65°,梯形窄底边长度为8mm,梯形宽底边长度为12mm。

6、较佳的,所述高温合金选包括镍基合金基材或钴基合金基材中的一种;

7、所述高温抗氧化结合层的材质为mcralx,其中m=co或/和ni,x=y、si、hf、ta中的至少一种。

8、较佳的,所述高温抗氧化结合层表面的粗糙度ra控制在0.2~3μm,优选粗糙度ra控制在0.2~1μm;

9、所述高温抗氧化结合层的厚度为60~230μm。

10、较佳的,所述高温合金的截面形状呈梯形,与燕尾槽的尺寸相匹配,呈松配合;其中样品的高温抗氧化结合层沉积在高温合金的窄底边。

11、较佳的,包括用于承载并固定石墨圆柱体和样品的样品基座。

12、再一方面,本发明提供了一种考察ps-pvd非视线式沉积习性的方法,利用上述考察ps-pvd非视线式沉积习性的装置,采用等离子体-物理气相沉积技术ps-pvd,在样品表面沉积氧化钇部分稳定氧化锆涂层;进而考察氧化钇部分稳定氧化锆的ysz气相沉积组元在遮蔽物的正面(0°位置)、侧面(90°和270°位置)及背面(180°位置)的ysz陶瓷涂层沉积行为。

13、较佳的,在石墨圆柱体的四个燕尾槽中分别置入样品并固定在样品基座上,调整样品基座和持枪机械手,使0°燕尾槽位置样品面正对来流,确保等离子体喷枪口中心对准0°位置样品面中心点,最后固定样品座和持枪机械手的相对工作位置。

14、较佳的,所述氧化钇部分稳定氧化锆涂层所用喷涂粉体为微纳米尺度的立方相y2o3和单斜相zro2原粉经充分混合造粒形成的软团聚粉体;所述喷涂粉体的粒度分布范围为1~30μm,其化学组成为y2o3:7wt.%~8wt.%,余量为zro2;优选地,所述喷涂粉体的化学组成为y2o3:7.5wt.%,余量为zro2。

15、较佳的,所述等离子体-物理气相沉积技术ps-pvd的参数包括:

16、采用ar+he为等离子体气体,喷枪净功率和喷涂距离分别为50~67kw和900~1200mm;通过持枪机械手程序控制,每遍喷枪射流在0°位置样品面停留1~3s后离开样品表面1~3s,重复多次,连续喷涂,进而获得遮蔽物正面、两侧面和背面的ysz涂层沉积状态数据(包含物相、厚度、微观结构和应力水平等),为ps-pvd非视线式沉积特性研究提供可靠依据。

17、有益效果:

18、本发明中,利用上述装置考察样品表面沉积陶瓷涂层后,可直接用于表面和截面的涂层微观形貌分析,对以双联体导向叶片为代表的典型构件遮蔽区的非视线式沉积获取可靠数据,也可为ps-pvd工艺的高效优化提供了便捷。考察样品的基材和结合层可模拟并采用航空发动机高压涡轮一级双联体导向叶片的用材,获取的非视线式沉积效果对工程部件的涂层制备工艺优化更具指导意义。

技术特征:

1.一种考察ps-pvd非视线式沉积习性的装置,其特征在于,包括:石墨圆柱体,以及分别设置在石墨圆柱体的侧面0°、90°、180°和270°位置的燕尾槽;所述燕尾槽用于插入并固定沉积陶瓷涂层的样品。

2.根据权利要求1所述的考察ps-pvd非视线式沉积习性的装置,其特征在于,所述石墨圆柱体的直径为φ40mm~φ50mm,优选直径为φ45mm。

3.根据权利要求1所述的考察ps-pvd非视线式沉积习性的装置,其特征在于,所述燕尾槽的截面形状为梯形;所述梯形的下底的角度为55~70°,所述梯形的窄底边长度为8~12mm,所述所述梯形的宽底边长度为10~14mm;优选下底角度为65°,梯形窄底边长度为8mm,梯形宽底边长度为12mm。

4.根据权利要求1所述的考察ps-pvd非视线式沉积习性的装置,其特征在于,所述样品包括高温合金为基材和沉积在基材表面的高温抗氧化结合层;

5.根据权利要求4所述的考察ps-pvd非视线式沉积习性的装置,其特征在于,所述高温抗氧化结合层表面的粗糙度ra控制在0.2~3μm,优选粗糙度ra控制在0.2~1μm;

6.根据权利要求4或5所述的考察ps-pvd非视线式沉积习性的装置,其特征在于,所述高温合金的截面形状呈梯形,与燕尾槽的尺寸相匹配,呈松配合;其中样品的高温抗氧化结合层沉积在高温合金的窄底边。

7.根据权利要求1-6中任一项所述的考察ps-pvd非视线式沉积习性的装置,其特征在于,包括用于承载并固定石墨圆柱体和样品的样品基座。

8.一种考察ps-pvd非视线式沉积习性的方法,其特征在于,利用权利要求1-7中任一项所述的考察ps-pvd非视线式沉积习性的装置,采用等离子体-物理气相沉积技术ps-pvd,在样品表面沉积氧化钇部分稳定氧化锆涂层;进而考察氧化钇部分稳定氧化锆的ysz气相沉积组元在遮蔽物的正面(0°位置)、侧面(90°和270°位置)及背面(180°位置)的ysz陶瓷涂层沉积行为。

9.根据权利要8所述的考察ps-pvd非视线式沉积习性的方法,其特征在于,在石墨圆柱体的四个燕尾槽中分别置入样品并固定在样品基座上,调整样品基座和持枪机械手,使0°燕尾槽位置样品面正对来流,确保等离子体喷枪口中心对准0°位置样品面中心点,最后固定样品座和持枪机械手的相对工作位置。

10.根据权利要求8所述的的考察ps-pvd非视线式沉积习性的方法,其特征在于,ysz陶瓷涂层,其特征在于,所述氧化钇部分稳定氧化锆涂层所用喷涂粉体为微纳米尺度的立方相y2o3和单斜相zro2原粉经充分混合造粒形成的软团聚粉体;所述喷涂粉体的粒度分布范围为1~30μm,其化学组成为y2o3:7wt.%~8wt.%,余量为zro2;优选地,所述喷涂粉体的化学组成为y2o3:7.5wt.%,余量为zro2。

11.根据权利要求8-10中任一项所述的的考察ps-pvd非视线式沉积习性的方法,其特征在于,所述等离子体-物理气相沉积技术ps-pvd的参数包括:

技术总结

本发明涉及一种考察PS‑PVD非视线式沉积习性的装置及方法。所述考察PS‑PVD非视线式沉积习性的装置包括:石墨圆柱体,以及分别设置在石墨圆柱体的侧面0°、90°、180°和270°位置的燕尾槽;所述燕尾槽用于插入并固定沉积陶瓷涂层的样品。本发明中,利用该装置在考察样品表面沉积陶瓷涂层后,可直接用于表面和截面的涂层微观形貌分析,对以双联体导向叶片为代表的典型构件遮蔽区的非视线式沉积获取可靠数据,也可为PS‑PVD工艺的高效优化提供了便捷。

技术研发人员:赵华玉,倪金星,杨加胜,庄寅,盛靖,邵芳,钟兴华,陶顺衍

受保护的技术使用者:中国科学院上海硅酸盐研究所

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!