高熵合金及硬质颗粒复合涂层的制备方法

本申请涉及金属成型及制造的,尤其涉及高熵合金及硬质颗粒复合涂层的制备方法。

背景技术:

1、高熵合金是一种新型的多主元合金,至少含有五种元素,通过不同元素的组合可以发展出非常多不同的高熵合金体系,而且在其基础上,还可以通过添加其他微量元素、陶瓷颗粒等来获得需要的性能。自然界中金属元素本就较多,因此可以组成几千种多主元高熵合金体系,可以满足对于不同要求下的新材料,这就使得高熵合金具有广阔的应用范围和十分可观的应用前景。相较于已经成熟的合金体系来说,高熵合金的提出时间晚,研究时间短,研究结果有限,相关制备工艺的研究更少,距离其成熟应用还有很长的一段路要走。为此,我们需要更进一步的研究其制备工艺,微观组织及性能等,并且从显微组织出发,深入了解其金相、组织、强化机制等,从而将高熵合金这一新型的合金体系更好的应用于实践。

2、相关技术中,高熵合金涂层的力学性能、耐高温、耐腐蚀等性能有待提升。

技术实现思路

1、有鉴于此,本申请提供高熵合金及硬质颗粒复合涂层的制备方法,能够增强高熵合金涂层的力学性能、耐高温、耐腐蚀性。

2、<制备方法>

3、作为本申请高熵合金及硬质颗粒复合涂层的制备方法,包括:

4、(a)使高熵合金、硬质相颗粒,采用等离子熔敷,在基材材料表面形成中间状态涂层;

5、(b)使所述中间状态涂层实施热电复合处理,得到复合涂层。

6、<硬质相颗粒>

7、在本申请中,在高熵合金材料中添加硬质相颗粒,利用高熵合金的多样性和硬质颗粒优异的力学性能,可以根据需求选取不同的高熵合金和硬质颗粒搭配,获得不同的较高的力学性能、耐高温、耐腐蚀等优异性能。

8、合适但非限制性的硬质相颗粒的具体实例有wc、cr3c2、si3n4、al2o3中的一种或至少二种。

9、针对此处的wc,wc作为一种常用的生产硬质合金的材料,其具有如下特点,熔点:2800-3000℃左右;硬度:17300mpa,过渡性能仅次于金刚石,是耐磨材料中的上乘佳品。具有晶体硬度高、耐磨性好以及与金属基体之间的润湿角几乎为零等特点,加入后可以作为硬质相从而提高材料的各方面性能。

10、<等离子熔敷>

11、合适但非限制性的等离子熔敷的相关参数如下:

12、等离子熔敷的工作电流160-180a,工作电压29-30v。

13、等离子熔敷在保护气氛下进行,保护气体流量为450-550l/h,离子气体流量为250-350l/h,送粉气体流量为350-450l/h。

14、喷嘴距基材表面距离8-10mm,扫描速度170-210mm/min。

15、等离子熔敷之前,还包括:

16、(a1)将高熵合金、硬质相颗粒进行球磨;

17、(a2)使经过球磨后的原料进行干燥。

18、合适但非限制性的球磨相关工艺参数为:球磨的时间为2-5h,所述球磨为湿磨。

19、合适但非限制性的干燥相关工艺参数为:干燥的温度为85-95℃,干燥时间为3-6h。

20、应当理解的是,待等离子熔敷的基体材料可以实施清洗、除油除锈等操作。随后将基体材料放到干燥炉中保温至250-300℃,防止在随后熔敷过程中产生裂纹。

21、在等离子熔敷的操作时,高熵合金、硬质相颗粒原材粉可以用诸如环氧树脂、701导电胶等的粉末粘结剂,按照需求涂覆在基体表面,并尽量保证各处粉末厚度一致,预置粉末厚度为1-3mm。

22、<热电复合处理>

23、合适但非限制性的热电复合处理的方式为放电等离子烧结。

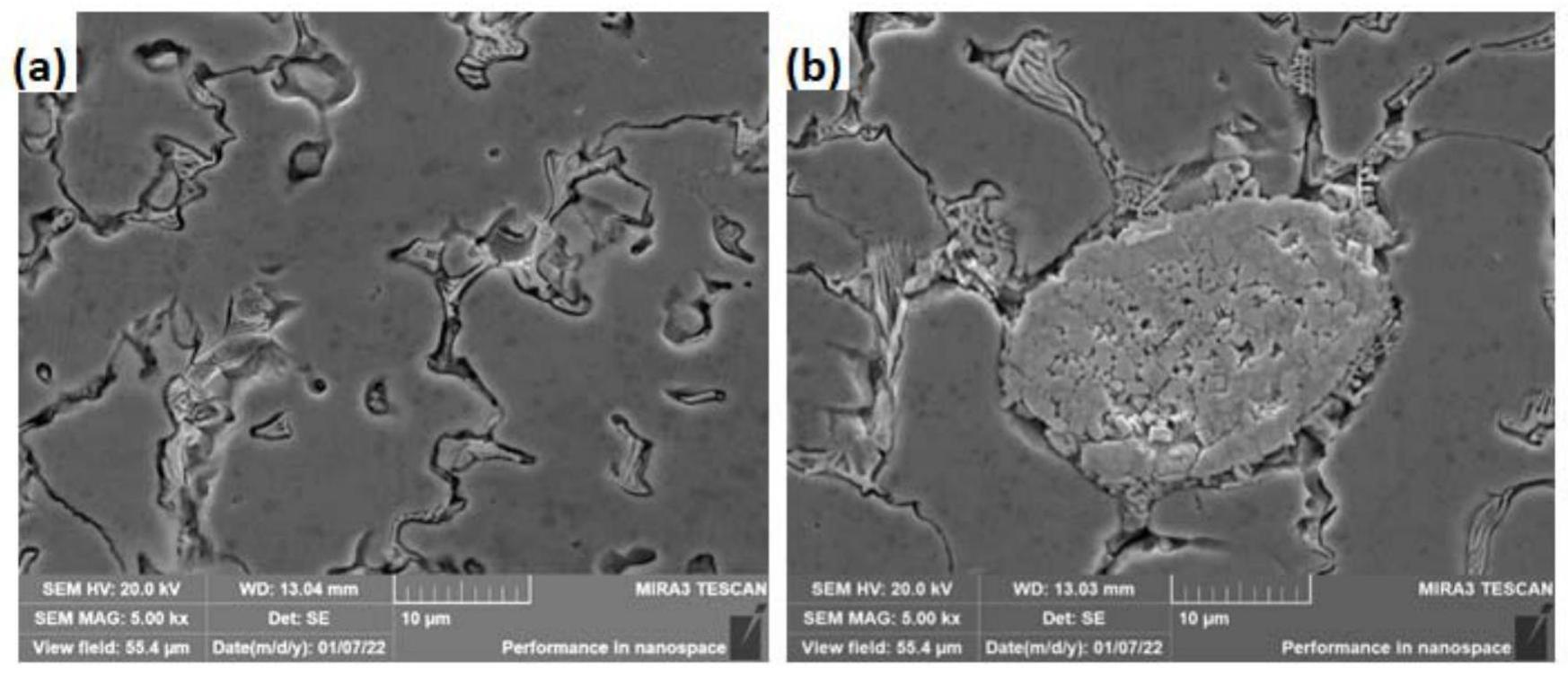

24、作为一种可示范地操作方式,放电等离子烧结包括以下过程:①用电火花线切割将熔敷后的试样切成φ15×20mm的圆柱,并将涂层表面削平,在sps设备中进行热电复合处理,其示意图如图1所示;②为保证在处理过程中,电流只通过试样而不会通过周围的石墨模具,在圆柱试样周围喷上一层高温阻电涂料;③为保证处理过程中试样整体温度保持一致,在试样顶部、中部及底部放置三个热电偶,同时对温度进行监控;④选择合适的温度,并记录相应温度下的脉冲电流大小,经过一定的处理时间后,随炉冷却到300℃以下后取出。

25、本申请具有以下的优点及有益效果:

26、1、采用等离子熔敷作为热源,在高熵合金材料中添加硬质相颗粒,利用高熵合金的多样性和硬质颗粒优异的力学性能,可以根据需求选取不同的高熵合金和硬质颗粒搭配,获得不同的较高的力学性能、耐高温、耐腐蚀等优异性能。

27、2、对经过等离子熔敷获得的中间状态涂层,施加热电复合处理即在加热的同时,对试样施加脉冲电流从而实现焦耳热作用和脉冲电流作用的协同处理,进一步提高复合涂层的力学性能。

技术特征:

1.一种高熵合金及硬质颗粒复合涂层的制备方法,其特征在于,包括:

2.根据权利要求1所述制备方法,其特征在于,所述硬质相颗粒为wc、cr3c2、si3n4、al2o3中的一种或至少二种。

3.根据权利要求1所述制备方法,其特征在于,所述等离子熔敷的工作电流160-180a,工作电压29-30v。

4.根据权利要求1所述制备方法,其特征在于,所述等离子熔敷在保护气氛下进行,保护气体流量为450-550l/h,离子气体流量为250-350l/h,送粉气体流量为350-450l/h。

5.根据权利要求1所述制备方法,其特征在于,所述热电复合处理为放电等离子烧结,烧结温度应在800-1000℃。

6.根据权利要求1所述制备方法,其特征在于,所述等离子熔敷之前,还包括:

7.根据权利要求6所述制备方法,其特征在于,所述球磨的时间为2-5h,所述球磨为湿磨。

8.根据权利要求6所述制备方法,其特征在于,所述干燥的温度为85-95℃,干燥时间为3-6h。

技术总结

本申请公开了高熵合金及硬质颗粒复合涂层的制备方法。本方案中,首先,采用等离子熔敷作为热源,在高熵合金材料中添加硬质相颗粒,利用高熵合金的多样性和硬质颗粒优异的力学性能,可以根据需求选取不同的高熵合金和硬质颗粒搭配,获得不同的较高的力学性能、耐高温、耐腐蚀等优异性能。其次,对经过等离子熔敷获得的中间状态涂层,施加热电复合处理即在加热的同时,对试样施加脉冲电流从而实现焦耳热作用和脉冲电流作用的协同处理,进一步提高复合涂层的力学性能。

技术研发人员:周怡成,张国栋,李孟钊,龚寅卿,汪昌顺,李成林,梅青松,杨兵

受保护的技术使用者:武汉大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!