一种低残余应力异形铝合金环锻件制备方法与流程

本发明一种低残余应力异形铝合金环锻件制备方法,属于铝合金热成形以及热处理工艺。

背景技术:

1、随着航空、航天领域对主体结构的低重量、高可靠、长寿命使用需求的不断提高,采用整体结构来替代原有的焊接、铆接等组合结构已经成为重要发展趋势。其中铝合金环锻件由于具有更为优良承载性能、更低的重量已经在航空、航天发动机领域获得广泛应用。

2、在航空、航天广泛使用的环锻件中,大部分结构均为c形、l形等异形截面,现阶段大部分异形截面环形工件均采用矩形截面锻件坯料机加工而来,导致材料利用率低、加工周期长、流线切断整体承载能力降低等缺点。

技术实现思路

1、本发明针对国内现阶段对铝合金异形截面环锻件的使用需求,提出了一种低残余应力异形铝合金环锻件制备方法,其目的是获得接近成品形状的且具有较低残余应力的环锻件,消除了采取矩形截面锻件机加工所带来的流线切断、机加工量较大、周期长等不足,大幅度提高了环锻件的材料利用率、整体承载能力和成品率。

2、本发明的目的是通过以下技术方案来实现的:

3、本发明所述的低残余应力异形铝合金环锻件制备方法所针对的铝合金的成分及质量百分比为:zn 0.1~8.5%,mg 0.2~10.0%,cu 0.2~5.5%,li 0.05~1.8%,mn 0.1~0.9%,zr 0.05~0.20%,ti 0.03~0.15%,杂质元素si≤0.40%,fe≤0.40%,其它杂质单个≤0.05%,总量≤0.15%,余量为al,该制备方法是将均匀化处理后的铝合金锭坯放入炉内加热后,取出进行锻造开坯、冲孔、马架扩孔制备成近似矩形的环坯;将环坯通过环轧机制备成异形截面的锻环,采取相应的消除应力措施后,处理至所需的热处理状态,其步骤为:

4、步骤一、矩形锻坯制备:

5、将经过均匀化处理后锯切好的的铝合金锭坯放入空气循环炉内进行加热,加热温度为360℃~480℃,待金属表面温度到达上述设定温度后保温5~10h,出炉后开坯、冲孔、马架扩孔后获得近似矩形截面的锻坯;

6、上述操作过程中如果锻坯温度低于300℃,需要重新回炉加热到预定温度,然后出炉继续锻造;

7、步骤二、异形环锻件制备:

8、将经过步骤一处理的锻坯重新加热后放到环轧机上通过更换主辊模具的方式进行环轧、校圆、整形,获得最终尺寸的异形环锻件;

9、该步骤中重新加热温度为380℃~490℃,待金属表面温度到达上述设定温度后保温2~6h;

10、步骤三、消除残余应力:

11、将经过步骤二处理后的异形环锻件通过退火、固溶淬火+胀形+冷压复合变形等工艺消除残余应力,其中固溶淬火+胀形+冷压复合变形工艺制度为:固溶温度470℃~535℃,保温时间为3×tmin,t为异形锻件截面最大厚度,单位mm,胀形为多次旋转胀形,总变形量为1.5~3.5%,冷压变形工艺为在压机上采取沿高度方向冷压变形,冷压变形量控制在1.5~2.5%的范围;

12、步骤四、时效处理:

13、将经过步骤三处理后的异形环锻件进行人工时效。

14、在实施时,步骤一中所述开坯是将锭坯经过1~3次的往复换向墩拔处理后制备成圆饼。

15、在实施时,步骤一中所述马架扩孔工艺中每道次锻压变形量控制在2~50mm。

16、在实施时,步骤三中,当该铝合金为mg含量是4.0~10.0%的5xxx系铝合金时,针对环异形环锻件的退火工艺制度为:加热温度为300℃~350℃,保温时间为2~4h,出炉空冷至室温。

17、在实施时,步骤四中所述人工时效为峰值强度的时效工艺,其制度为:120℃~180℃温度下保温10~36h,出炉空冷至室温。

18、在实施时,步骤四中所述人工时效为过时效状态的时效工艺,其制度为:

19、110℃~125℃温度下保温4~10h,然后随炉升温至140℃~175℃,保温6~16h。

20、在实施时,该方法所针对的铝合金的成分及质量百分比为:mg6.5%,mn0.7%,zr0.05%,ti 0.08%,杂质元素si 0.25%,fe 0.30%,其它杂质单个≤0.05%,总量≤0.15%,余量为al。

21、在实施时,该方法所针对的铝合金的成分及质量百分比为:zn 0.2%,mg0.4%,cu4.0%,li 0.9%,mn 0.4%,zr 0.20%,ti 0.03%,杂质元素si 0.06%,fe 0.11%,其它杂质单个≤0.05%,总量≤0.15%,余量为al。

22、本发明技术方案的特点及有益效果是:

23、本发明技术方案是一种低残余应力异形环锻件技术,其制备方法通过对矩形截面锻坯的开坯、冲孔以及马架扩孔等工艺获得变形充分且均匀的组织;在异形锻件制备中,根据截面形状的差异,采用一次或多次更滑主辊模具的方式实现截面形状的精确调控;最终通过退火/固溶后的复合冷变形工艺均匀消除残余应力,并结合不同人工时效工艺获得所需的性能,其优点是:

24、1、工艺简单可行,仅在传统的制备工艺上进行适当改动即可,适宜于工业化大批量制备;

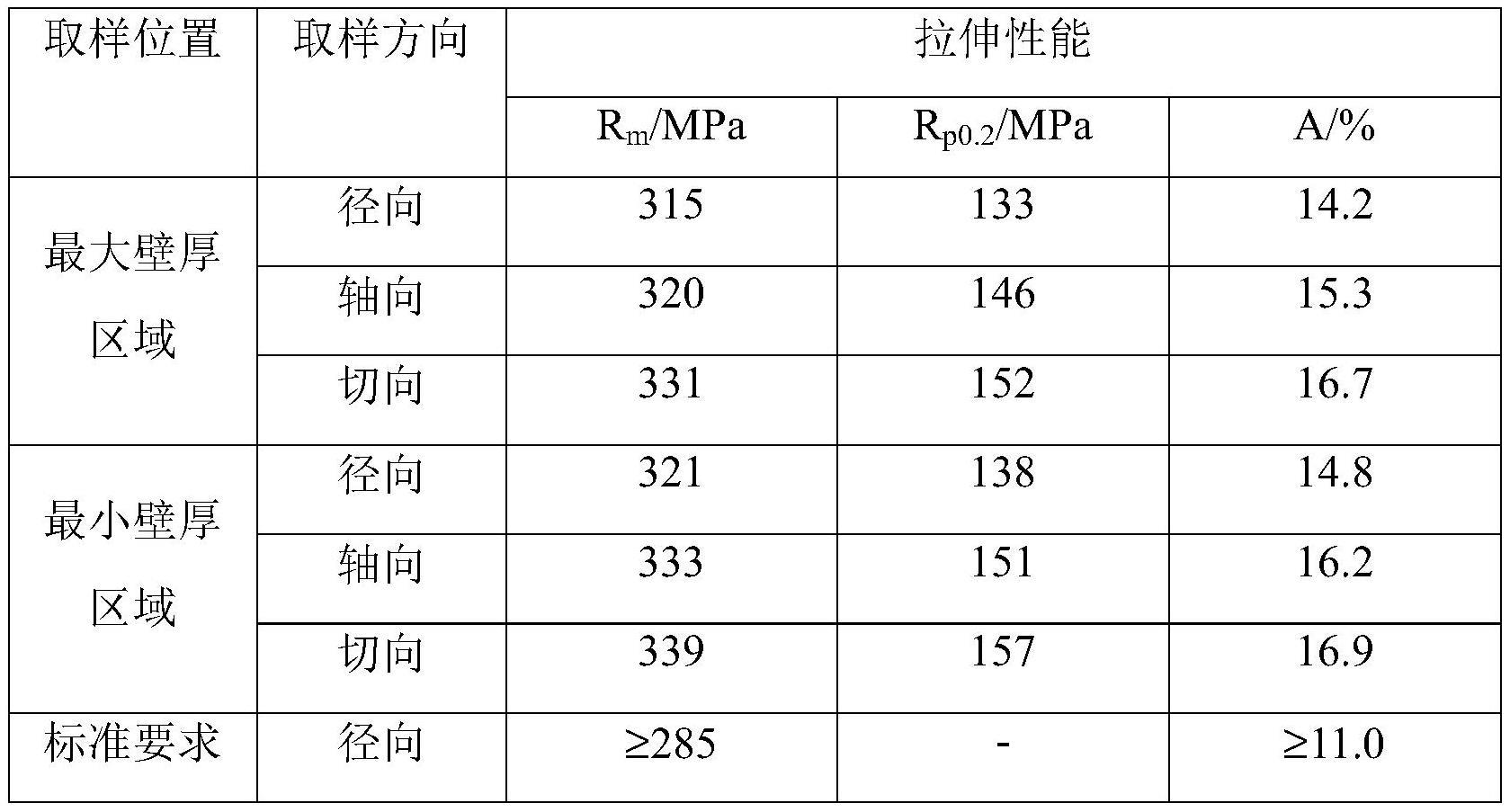

25、2、效果显著,本发明方法制备的异形截面环锻件其形状可以最大限度接近零件的轮廓尺寸,同时,锻件的残余应力较小,组织性能均匀性均可获得显著提升。

技术特征:

1.一种低残余应力异形铝合金环锻件制备方法,该方法所针对的铝合金的成分及质量百分比为:zn 0.1~8.5%,mg 0.2~10.0%,cu 0.2~5.5%,li0.05~1.8%,mn 0.1~0.9%,zr 0.05~0.20%,ti 0.03~0.15%,杂质元素si≤0.40%,fe≤0.40%,其它杂质单个≤0.05%,总量≤0.15%,余量为al,其特征在于:该制备方法的步骤如下:

2.根据权利要求1所述的低残余应力异形铝合金环锻件制备方法,其特征在于:步骤一中所述开坯是将锭坯经过1~3次的往复换向墩拔处理后制备成圆饼。

3.根据权利要求1所述的低残余应力异形铝合金环锻件制备方法,其特征在于:步骤一中所述马架扩孔工艺中每道次锻压变形量控制在2~50mm。

4.根据权利要求1所述的低残余应力异形铝合金环锻件制备方法,其特征在于:步骤三中,当该铝合金为mg含量是4.0~10.0%的5xxx系铝合金时,针对环异形环锻件的退火工艺制度为:加热温度为300℃~350℃,保温时间为2~4h,出炉空冷至室温。

5.根据权利要求1所述的低残余应力异形铝合金环锻件制备方法,其特征在于:步骤四中所述人工时效为峰值强度的时效工艺,其制度为:120℃~180℃温度下保温10~36h,出炉空冷至室温。

6.根据权利要求1所述的低残余应力异形铝合金环锻件制备方法,其特征在于:步骤四中所述人工时效为过时效状态的时效工艺,其制度为:

7.根据权利要求1所述的低残余应力异形铝合金环锻件制备方法,其特征在于:该方法所针对的铝合金的成分及质量百分比为:mg6.5%,mn 0.7%,zr0.05%,ti 0.08%,杂质元素si 0.25%,fe 0.30%,其它杂质单个≤0.05%,总量≤0.15%,余量为al。

8.根据权利要求1所述的低残余应力异形铝合金环锻件制备方法,其特征在于:该方法所针对的铝合金的成分及质量百分比为:zn 0.2%,mg 0.4%,cu4.0%,li 0.9%,mn0.4%,zr 0.20%,ti 0.03%,杂质元素si 0.06%,fe 0.11%,其它杂质单个≤0.05%,总量≤0.15%,余量为al。

技术总结

本发明是一种低残余应力异形铝合金环锻件制备方法,该制备方法是将均匀化处理后的铝合金锭坯放入炉内加热后,取出进行锻造开坯、冲孔、马架扩孔获得近似矩形截面的环坯;将矩形截面环坯通过环轧机环锻后制备成异形环锻件;异形环锻件采取相应的消除应力措施后,处理至所需要的热处理状态。通过上述工艺制备的异形环锻件,具有材料利用率高、流线完整、加工量小以及残余应力小等优点。本工艺适用于航空、航天领域所用的铝合金异形环锻件。

技术研发人员:于娟,李国爱,冯朝辉,郝时嘉,钟立伟,陆政

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!