一种提高溅射制备的金属催化薄层质量的方法

本发明提出一种对溅射工艺制备的金属薄层无需高温处理,就能提高金属薄膜表面平整度和金属层的单晶质量的方法,具体涉及低温原位生长石墨烯时制备金属催化层的工艺,属于半导体光电集成领域。

背景技术:

1、石墨烯作为一种二维材料,因其优异的导电性、导热性、高载流子迁移率、强的机械性能以及高透光率等性能,得到许多学者的关注和研究。采用低温原位生长技术,将石墨烯直接制备在硅基集成电路上实现光电集成,将极大的拓宽石墨烯材料在光电子技术领域中的应用。

2、目前生长石墨烯的方法中,最具应用前景并被广泛使用的是化学气相沉积(cvd)方法。向cvd反应腔中通入含碳的前驱物(如甲烷、乙炔、苯等),在一定温度下(400℃~1000℃),前驱物分解出碳元素,利用放置在反应腔中的具有催化性的金属(如铜、镍、银等)箔对碳元素的吸附—溶解—析出过程,在催化金属表面得到石墨烯。目前,采用上述方法已经实现高质量、大面积石墨烯材料的制备。进一步利用石墨烯制备光电子或微电子器件,必须将生长在金属箔上的石墨烯转移到合适的半导体材料上,而转移工艺无法避免石墨烯材料的褶皱、沾污及破损,因此制备在金属箔上的石墨烯并不能满足器件大规模生产的要求。

3、直接在半导体材料上原位图形化制备石墨烯,避免了石墨烯的转移工艺和对石墨烯层进行光刻,大幅降低了石墨烯层的沾污、褶皱及破损的风险,是实现石墨烯与si基电路光电集成的最佳途径。

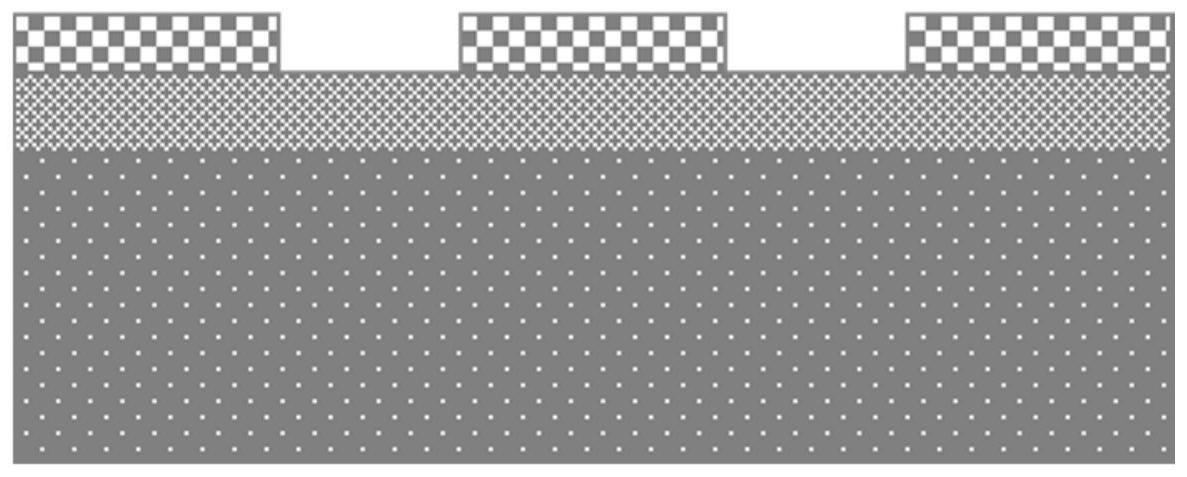

4、实现原位图形化生长石墨烯工艺首先需要利用溅射工艺在硅基电路材料表面制备催化金属(如铜、镍、镍铜等),通过光刻工艺,将指定位置的催化金属薄层制成所需的形状,然后利用cvd技术在催化金属表面生长石墨烯,去除金属催化层,完成石墨烯层的原位图形化制备。由于溅射制备的金属薄层缺陷较多,表面较为粗糙,因此生长的石墨烯质量较差。为了提高石墨烯的质量,需要对溅射制备的金属薄层进行高温退火处理(大于 600℃),金属薄层在一定温度下进行重构,减少了金属薄层的缺陷,提高了金属薄层的单晶化,改善了金属薄层的表面粗糙度,进而提高了制备石墨烯的质量。但高温退火工艺会导致硅基集成电路的损坏(cmos集成工艺要求后续的热处理温度不能超过400℃),这就使得通过原位直接生长石墨烯实现与电路光电集成的路线受到制约。

技术实现思路

1、溅射制备的金属薄层通常是由金属原子团堆叠形成的,单晶化程度低,存在很多微孔缺陷,表面粗糙,不能催化生长出高质量的石墨烯。本发明提出了一种无需高温退火过程,就可以提高溅射金属薄层单晶化程度及降低表面粗糙度的方法。具体方法是:在半导体衬底片上溅射一定厚度的金属(cu)薄层后,使用icp工艺对金属薄层进行微抛光。其原理是icp反应腔室中的高频电场将通入的氩气电离形成ar+,ar+在一定强度的电场作用下轰击金属薄层表面。金属薄层表面的原子团受到具有一定能量的ar+撞击时,会吸收能量重新排布并趋向单晶化,同时减少微孔缺陷。这一过程类似于物理抛光过程。同时在icp反应腔中通入一定量的含氯气氛(sicl4或bcl3),通过电离得到cl-,这些cl-对金属薄层表面进行微刻蚀,进一步降低金属薄层表面的粗糙度。这一过程类似于化学抛光过程。经过icp工艺处理,溅射制备的金属薄层单晶化程度得到提高,表面粗糙度降低,进而提高了催化生长石墨烯的质量。

2、溅射制备金属催化薄层后进行icp工艺,利用其中的ar+对金属薄膜进行轰击,同时利用其中的cl-对金属表面进行微刻蚀,实现对金属薄层表面进行物理化学抛光。

3、一种无需高温处理就能提高溅射制备的金属催化薄层质量的方法,其特征在于步骤如下:

4、(1)清洗si/sio2衬底片;

5、(2)光刻出图形;

6、(3)利用溅射台在衬底片上溅射一层具有石墨烯催化生长作用的金属薄层;

7、(4)剥离,得到图形化的溅射金属薄层;

8、(5)对溅射金属做刻蚀icp;向反应腔室中通入体积比ar:sicl4=1:3的混合气体,设定射频rf功率和icp功率均为225w,反应时间为3min,完成对溅射金属催化薄层的化学刻蚀和抛光;

9、(6)在图形化的金属催化薄层上利用多温区cvd生长石墨烯;在三温区管式炉的第三温区完成石墨烯的生长,第一温区和第二温区的温度分别为100℃和620℃,第三温区温度设置为300℃,待腔室气压降至10pa以下后通入氩气进行腔室的冲洗;其次向腔室通入氢气,在纯氢气气氛下开始升温;待升至设定温度300℃后继续在纯氢气气氛下保持10min;再设置气氛条件体积比为h2:ch4=1:2,在腔室气压为770pa的条件下完成石墨烯的生长,生长的时间为10min;

10、(7)以五水合硫酸铜:质量分数37%的盐酸:h2o=5g:25ml:70ml的混合溶液作为腐蚀液,腐蚀掉金属催化薄层,得到原位图形化石墨烯。

11、本发明的优点

12、利用icp方法对溅射金属表面进行处理有以下优点:

13、①使用ar+轰击金属薄层表面,能够在不引入其他杂质的情况下提高金属薄层的单晶化程度,提升薄层质量,便于高质量石墨烯的生长;

14、②使用cl-对金属薄层进行微刻蚀,进一步降低金属薄层的粗糙程度;

15、③该方法使石墨烯制备的全程工艺都在低温(小于400℃)下进行,为原位生长石墨烯,为石墨烯材料与si基电路光电集成铺平了道路。

技术特征:

1.一种提高溅射制备的金属催化薄层质量的方法,其特征在于步骤如下:

技术总结

一种提高溅射制备的金属催化薄层质量的方法属于半导体光电集成领域。本发明提出了一种只需对溅射制备的催化金属薄层做进一步低温工艺处理就能提升其质量,实现高质量石墨烯催化生长的方法。将溅射制备的催化金属薄层放入ICP中,通过优化控制参数,利用Ar<supgt;+</supgt;对金属薄层表面的轰击,实现金属薄层表面的重构,提升单晶化,减少缺陷,同时利用Cl<supgt;‑</supgt;的微刻蚀作用,进一步降低金属薄层表面的粗糙度,从而实现石墨烯大面积低温原位图形化制备。新方法最大的优点是实现了石墨烯与Si基电路光电集成中全低温制备石墨烯工艺,并与现行的CMOS工艺兼容,同时避免了石墨烯层因转移工艺引起的沾污,褶皱和破损。

技术研发人员:贺鑫,邓军,宋钊,聂祥,刘志彬,于雪彦,赵宇辰

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!