一种气瓶管用钢连铸圆坯及其制造方法与流程

0.37%、si:0.20%-0.30%、mn:1.62%-1.70%、p≤0.010%、s≤0.010%、v:0.020%-0.030%、n:0.0050%-0.0070%、h≤0.00015%,al:0.030%-0.045%,余量为fe及不可避免的杂质。

7.前所述的一种气瓶管用钢连铸圆坯,其化学成分及质量百分比如下:c:0.36%-0.38%、si:0.17%-0.25%、mn:1.55%-1.65%、p≤0.015%、s≤0.005%、v:0.015%-0.025%、n:0.0060%-0.0080%、h≤0.00019%,al:0.025%-0.040%,余量为fe及不可避免的杂质。

8.本发明的另一目的在于提供一种气瓶管用钢连铸圆坯制造方法,包括以下步骤:(1)冶炼工序eaf或bof冶炼:每炉铁水配入量≥50吨,控制电炉或转炉冶炼终点c≥0.08%,终点p≤0.013%,出钢氧含量控制在350ppm以下,出钢温度1600-1680℃,严禁出钢下渣;lf精炼:根据精炼渣况或钢水中硫含量适当补加活性石灰;使用高品位碳化硅进行扩散脱氧,高品位碳化硅要少量、多批次加入渣面;精炼时间≥40min,全程吹氩充分搅拌;根据取样al含量,如al<0.030%,需喂入铝线,使精炼过程al≥0.030%,进vd或rh前控制al:0.030%-0.045%;vd或rh真空处理:当采用vd炉时,vd炉真空度≤1毫巴,保持时间≥10min;当采用rh炉时,rh炉真空度≤5毫巴,保持时间≥10min;破真空后保证软吹时间≥15min;底搅拌吹n,破空前2min切换为ar;根据取样分析结果,可喂入氮化硅微调;破空后取样分析n成分,确保n成分达到50-80ppm;(2)连铸工序φ200mm断面拉速1.0-1.8m/min;φ310mm断面拉速0.4-1.0m/min;φ350mm断面拉速≤0.4-0.9m/min;使用结晶器电磁搅拌和末端搅拌,交替进行;二次冷却:弱冷;连铸坯冷却时,上下各覆盖一层红钢坯,保证气瓶用连铸圆坯的缓慢均匀冷却及平直度;结晶器足辊设计为圆弧形,连铸扇形段二冷喷嘴交叉分布,喷嘴喷射角度设计为90度,确保连铸圆坯均匀冷却。

9.前所述的一种气瓶管用钢连铸圆坯制造方法,在转炉冶炼过程中,转炉或电炉做好终点控制,要求终点c:0.08%-0.20%,避免钢水过氧化,出钢时避免钢包下渣。

10.前所述的一种气瓶管用钢连铸圆坯制造方法,lf 炉外精炼过程应采取快速造白渣工艺,保持精炼过程中白渣精炼时间≥15min,以保证脱硫和脱氧效果;炼钢过程中先加铝脱氧,减少钢中的氧含量。

11.前所述的一种气瓶管用钢连铸圆坯制造方法,气瓶管用钢连铸圆坯规格φ200-350mm。

12.本发明的有益效果是:(1)本发明通过合理的元素配比,采用lf、vd或rh精炼处理工艺,再经连铸成形,在不添加mo、ni等贵重合金元素的情况下,使得最终制作的气瓶管具备良好的洁净度及强韧性等优点,完全满足气瓶管的使用要求;(2)本发明采用连铸圆坯替代轧坯,显著降低了合金元素的用量,使用较少含量的v、n等元素,仅需正火即可获得较好的综合力学性能,可大大降低钢管制造成本,极大地提升了产品的竞争力和效益,有利于经济的工业规模化生产;(3)本发明在保证性能的前提下,可节约材料费用10%以及降低热轧及调质的能

耗20%;(4)本发明中合金元素成分优化设计的依据如下:c:获得高强度的主要元素,c含量需在0.35%以上,含碳量越高,钢的强度越高,而塑性越低,影响冷加工性能,因此c含量上限不超过0.38%;si:能提高钢的弹性极限,但影响冷加工性能,因而控制其含量在0.17%以上,但不超过0.30%;mn:能提高钢的强度,但mn在钢的凝固过程易产生偏析,为保证性能稳定,mn含量控制在1.55%-1.70%;p、s:对于气瓶钢来说,较高的p含量会使其低温冲击功显著降低,并且更容易产生细小裂纹,因而控制p含量在0.015%以下;s钢中形成带状分布的mns和fes夹杂物,使钢在热加工时容易脆裂,不利于气瓶管的热加工成型,因而控制其含量在0.010%以下;v:能够细化晶粒,提高钢的强度及韧性,同时其碳化物为很强的氢陷阱,可改善钢的耐延迟断裂性能;n:与钢中al、v形成细小氮化物可细化晶粒,但过量的n可使钢材产生时效脆性,降低钢的冲击韧性,也可引起钢的冷脆,n含量控制在0.0050%-0.0080%;h:钢中的氢则是引起氢脆、白点等缺陷的直接原因,要防止氢致危害,需控制[h]≤0.0002%;al:钢中主要脱氧元素,细化晶粒,但al含量偏高时,易导致钢中b类夹杂物增多,钢中铝含量应控制在0.025%-0.045%。

附图说明

[0013]

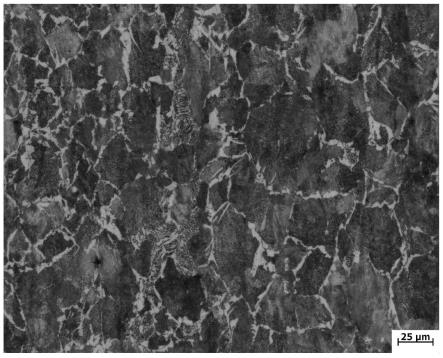

图1为实施例3加工为气瓶管正火后400倍显微金相照片。

具体实施方式

[0014]

实施例提供的气瓶管用钢连铸圆坯,其化学成分及质量百分比如下:c:0.35%-0.38%、si:0.17%-0.30%、mn:1.55%-1.70%、p≤0.015%、s≤0.010%、v:0.01%-0.03%、n:0.0050%-0.0080%、h≤0.0002%,al:0.025%-0.045%,余量为fe及不可避免的杂质。

[0015]

按照上述元素组成要求,冶炼3炉本发明的气瓶管用钢,并按照gb/t 18248-2008中要求冶炼2炉37mn钢作为对比钢。实施例与对比钢的化学成分如表1所示(余量为fe和杂质)。以下为本发明的具体实施例,a1、a2、a3为发明钢,b1、b2为对比钢。

[0016]

表1 实施例和对比钢的化学成分(wt%)表2 冶炼工艺参数

表3 连铸工艺参数发明钢、对比钢制成的气瓶管制成试样在相同的热处理条件下整体正火热处理,检验拉伸、冲击力学性能,结果如表4-5示。

[0017]

表4 检验结果1表5 检验结果2上述方案针对现有气瓶管用钢性能过剩及生产成本较高的问题,通过合理设计化学成分、冶炼和连铸工艺,提供一种气瓶管用钢连铸圆坯及其制造方法,确保该材料制成的气瓶管无需调质热处理,只需正火即可具有高强度和优异的低温冲击韧性,完全满足高压气瓶工作的质量要求。

[0018]

目前φ200-350mm规格气瓶管用钢连铸圆坯年用量在3万吨左右,钢厂毛利在400元/吨,预测经济效益:3万*400=1200万。

[0019]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

技术特征:

1.一种气瓶管用钢连铸圆坯,其特征在于:其化学成分及质量百分比如下:c:0.35%-0.38%、si:0.17%-0.30%、mn:1.55%-1.70%、p≤0.015%、s≤0.010%、v:0.01%-0.03%、n:0.0050%-0.0080%、h≤0.0002%,al:0.025%-0.045%,余量为fe及不可避免的杂质。2.根据权利要求1所述的一种气瓶管用钢连铸圆坯,其特征在于:其化学成分及质量百分比如下:c:0.35%-0.37%、si:0.20%-0.30%、mn:1.62%-1.70%、p≤0.010%、s≤0.010%、v:0.020%-0.030%、n:0.0050%-0.0070%、h≤0.00015%,al:0.030%-0.045%,余量为fe及不可避免的杂质。3.根据权利要求1所述的一种气瓶管用钢连铸圆坯,其特征在于:其化学成分及质量百分比如下:c:0.36%-0.38%、si:0.17%-0.25%、mn:1.55%-1.65%、p≤0.015%、s≤0.005%、v:0.015%-0.025%、n:0.0060%-0.0080%、h≤0.00019%,al:0.025%-0.040%,余量为fe及不可避免的杂质。4. 一种气瓶管用钢连铸圆坯制造方法,其特征在于:应用于权利要求1-3任意一项,包括以下步骤:(1)冶炼工序eaf或bof冶炼:每炉铁水配入量≥50吨,控制电炉或转炉冶炼终点c≥0.08%,终点p≤0.013%,出钢氧含量控制在350ppm以下,出钢温度1600-1680℃,严禁出钢下渣;lf精炼:根据精炼渣况或钢水中硫含量适当补加活性石灰;使用高品位碳化硅进行扩散脱氧,高品位碳化硅要少量、多批次加入渣面;精炼时间≥40min,全程吹氩充分搅拌;根据取样al含量,如al<0.030%,需喂入铝线,使精炼过程al≥0.030%,进vd或rh前控制al:0.030%-0.045%;vd或rh真空处理:当采用vd炉时,vd炉真空度≤1毫巴,保持时间≥10min;当采用rh炉时,rh炉真空度≤5毫巴,保持时间≥10min;破真空后保证软吹时间≥15min;底搅拌吹n,破空前2min切换为ar;根据取样分析结果,可喂入氮化硅微调;破空后取样分析n成分,确保n成分达到50-80ppm;(2)连铸工序φ200mm断面拉速1.0-1.8m/min;φ310mm断面拉速0.4-1.0m/min;φ350mm断面拉速≤0.4-0.9m/min;使用结晶器电磁搅拌和末端搅拌,交替进行;二次冷却:弱冷;连铸坯冷却时,上下各覆盖一层红钢坯,保证气瓶用连铸圆坯的缓慢均匀冷却及平直度;结晶器足辊设计为圆弧形,连铸扇形段二冷喷嘴交叉分布,喷嘴喷射角度设计为90度,确保连铸圆坯均匀冷却。5.根据权利要求4所述的一种气瓶管用钢连铸圆坯制造方法,其特征在于:在转炉冶炼过程中,转炉或电炉做好终点控制,要求终点c:0.08%-0.20%,避免钢水过氧化,出钢时避免钢包下渣。6. 根据权利要求4 所述的一种气瓶管用钢连铸圆坯制造方法,其特征在于:lf 炉外精炼过程应采取快速造白渣工艺,保持精炼过程中白渣精炼时间≥15min,以保证脱硫和脱氧效果;炼钢过程中先加铝脱氧,减少钢中的氧含量。7.根据权利要求4 所述的一种气瓶管用钢连铸圆坯制造方法,其特征在于:气瓶管用钢连铸圆坯规格φ200-350mm。

技术总结

本发明公开了一种气瓶管用钢连铸圆坯及其制造方法,涉及钢铁生产技术领域,其化学成分及质量百分比如下:C:0.35%-0.38%、Si:0.17%-0.30%、Mn:1.55%-1.70%、P≤0.015%、S≤0.010%、V:0.01%-0.03%、N:0.0050%-0.0080%、H≤0.0002%,Al:0.025%-0.045%,余量为Fe及不可避免的杂质。用于制造Φ200-350mm规格的气瓶管用钢连铸圆坯,在普通的C-Mn钢中添加微量合金的进行合金化,采用LF、VD或RH精炼处理工艺,使得最终制作的气瓶管无需调质热处理,只需正火,即可获得高强韧性,满足用户的加工使用要求。求。求。

技术研发人员:韩伏 丁世磊 文辉 李英奎 邓伟

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:2022.11.21

技术公布日:2023/2/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1