一种锌基复合涂层、制备方法及其应用

1.本发明属于金属基防腐涂层制备领域,涉及冷喷涂制备金属基防腐耐磨涂层,具体涉及一种锌基复合涂层、制备方法及其应用。

背景技术:

2.冷喷涂法制备的纯锌基涂层较软、阴极保护过程锌作为阳极腐蚀过快,且涂层不耐磨。需要制备锌基复合涂层改善性能。常见的解决方法有:通常涂层中混入氧化铝颗粒可以提高涂层致密性改善涂层耐蚀和耐磨性;铜粉与锌粉适当比例混合沉积的涂层也可减少涂层孔隙率并提高耐磨性;铝粉的添加制备锌-铝复合涂层来提高涂层耐蚀性。锌基涂层的腐蚀过快问题仍然没有得到很好地解决,亟需开发长寿命的复合锌基涂层。

技术实现要素:

3.针对现有技术中锌基涂层耐蚀和耐磨性能不足的问题,本发明的目的一在于一种锌基复合涂层,目的二在于提供上述锌基复合涂层的制备方法,目的三在于提供上述锌基复合涂层的应用。本发明利用铜粉的高沉积率,将镍粉均匀包覆在铜粉表面,之后在与锌粉共沉积获得复合涂层,可实现镍粉的沉积和均匀分布,有效提高涂层的耐蚀性、耐磨性和使用寿命。

4.为了实现上述目的,本发明采用的具体方案为:一种锌基复合涂层,所述锌基复合涂层为zn-ni/cu复合涂层,是首先在铜粉表面包覆金属ni,制备镍包覆铜粉,然后将镍包覆铜粉与zn粉、氧化铝粉进行机械混合,采用低压冷喷涂法将混合好的粉末沉积到钢基体表面获得的zn-ni/cu复合涂层。

5.作为对上述方案的进一步优化,所述镍包覆铜粉制备过程中,采用的镀液配方为:24g/l niso4·

6h2o、20g/l c6h5na3o7·

2h2o、20g/l nah2po2,镀液的ph范围为5-6,温度80-90℃,电镀时间25~45min。

6.更进一步地,所述镍包覆铜粉,表面镍层厚度为500~900nm。

7.更进一步地,所述镍包覆铜粉与zn粉、氧化铝粉进行机械混合时的质量比为21:49:30。

8.上述锌基复合涂层的制备方法,包括以下步骤:步骤一、基体前处理:对钢基板表面进行600目砂纸打磨和机械抛光和除油前处理后待用;步骤二、原始粉末:铜粉和锌粉的纯度99.9%,粒度范围15~40μm;氧化铝粉平均粒径为35μm;步骤三、镍包覆铜粉制备:对铜粉进行表面包覆上金属ni,获得镍包覆铜粉;获得的镍包覆铜粉表面镍层厚度为500~900nm;步骤四、将锌粉、镍包覆铜粉和氧化铝粉按照质量比49:21:30进行机械混合50-60min;步骤五、采用低压冷喷涂法,将步骤四混合好的粉末沉积到钢基体表面,获得锌基

复合涂层。

9.优选地,步骤三中,所述镍包覆铜粉采用化学镀法制备,镀液配方为:24g/lniso4·

6h2o、20g/l c6h5na3o7·

2h2o、20g/l nah2po2,镀液的ph范围为5-6,温度80-90℃,电镀时间25~45min。

10.优选地,步骤五中,所述低压冷喷涂法,气体预热温度300~500℃、供粉率15~30g/min、喷枪移动速度150~300mm/min。

11.上述锌基复合涂层在金属基表面防腐领域中的应用,具体是在金属基表面制备zn-ni/cu复合涂层。

12.本发明相比于现有技术,具有以下有益效果:采用本发明所述低压冷喷涂法制备zn-ni/cu复合涂层,具有如下效果:1)比传统电镀法、热喷涂法,具有简便、快速、高效获得金属基涂层的优势;2)包覆法可以使得镍粉在涂层中分布更均匀,可以解决镍粉沉积率低的问题;3)镍粉的混入可以促进锌快速形成保护性腐蚀产物层,提高涂层耐蚀性和寿命;4)ni/cu的混入可以改善涂层润滑性能提高耐磨性。

附图说明

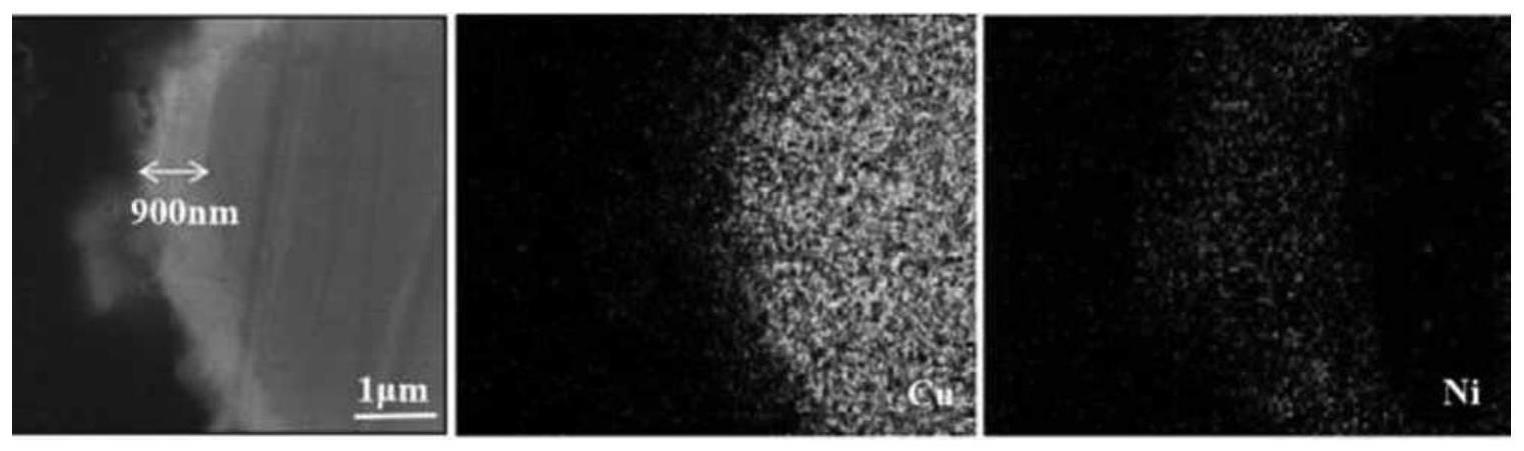

13.图1是获得的镍包铜粉截面形貌与元素分布图;图2是zn-ni/cu涂层截面形貌图;图3是涂层的硬度和摩擦系数对比图;图4是涂层的磨损率对比图;图5是涂层的极化行为对比图。

具体实施方式

14.镍粉对锌基涂层改性获得锌-镍复合涂层,镍的阴极促进作用可加速锌快速形成致密腐蚀产物防护层,但是需要镍粉达到一定量以及在涂层中均匀分布才能发挥更佳的效果;但是镍粉存在的问题是其在低压冷喷涂技术中的沉积率较低,且均匀分布较难控制。为了解决该问题,本发明利用铜粉的高沉积率,将镍粉均匀包覆在铜粉表面,之后在与锌粉共沉积获得复合涂层,可实现镍粉的沉积和均匀分布。

15.本发明采用低压冷喷涂法制备zn-ni/cu复合涂层。

16.基体前处理:对钢基板表面进行600目砂纸打磨和机械抛光和除油前处理后待用。

17.原始粉末:铜粉和锌粉的纯度99.9%,粒度范围15~40μm,氧化铝粉平均粒径35μm。

18.ni/cu粉制备:采用化学镀法,对铜粉进行表面包覆上金属ni,获得镍包覆铜粉;镀液配方为:24g/l niso4·

6h2o、20g/l c6h5na3o7·

2h2o、20g/l nah2po2,镀液的ph范围为5-6,温度80-90℃,电镀时间25~45min;获得的镍包铜粉表面镍层厚度约为500~900nm。

19.ni包覆的铜粉和zn粉、氧化铝粉一定比例混合粉末供给:将zn、ni/cu、al2o3混合粉末中按照质量比49:21:30进行机械混合50-60min。

20.冷喷涂一定工艺参数下沉积涂层:采用低压冷喷涂法(气体预热温度300~500℃、供粉率15~30g/min、喷枪移动速度150~300mm/min)将混合好的粉末沉积到钢基体表面。获得的zn-ni/cu涂层厚度约为350~650μm。

21.下面将结合对比案例和实施案例以及本发明附图,对本发明的技术方案进行清楚、完整地描述。

22.对比案例1,对钢基板表面进行600目砂纸打磨和机械抛光和除油前处理后待用。锌粉的纯度99.9%,粒度范围15~40μm,氧化铝粉平均粒径35μm。将zn、al2o3粉按照质量比70:30进行机械混合50-60min后采用低压冷喷涂法(气体预热温度400℃、供粉率20g/min、喷枪移动速度300mm/min)沉积到备好的钢基体表面。获得的zn涂层厚度约为310μm,涂层的横截面形貌如图2a所示。zn涂层硬度见图3a约为75hv

100g

,涂层平均摩擦系数见图3b约为0.9,涂层的极化曲线见图5,其自腐蚀电位约为-1.32v

sce

,自腐蚀电流密度约为8.34

×

10

–5a/cm2。

23.对比案例2,对钢基板表面进行600目砂纸打磨和机械抛光和除油前处理后待用。铜粉和锌粉的纯度99.9%,粒度范围15~40μm,氧化铝粉平均粒径35μm。将zn、cu、al2o3粉按照质量比49:21:30进行机械混合50-60min后采用低压冷喷涂法(气体预热温度500℃、供粉率15g/min、喷枪移动速度400mm/min)沉积到备好的钢基体表面。获得的zn涂层厚度约为310μm,涂层的横截面形貌如图2b所示。zn-cu涂层硬度见图3a约为120hv

100g

,涂层平均摩擦系数见图3b约为0.6,涂层的极化曲线见图5,其自腐蚀电位约为

–

1.281v

sce

,自腐蚀电流密度约为2.36

×

10

–4a/cm2。

24.实施案例3,对钢基板表面进行600目砂纸打磨和机械抛光和除油前处理后待用。铜粉和锌粉的纯度99.9%,粒度范围15~40μm,氧化铝粉平均粒径35μm。采用化学镀的方法在铜粉表面镀上一层镍;镀液配方为:24g/l niso4·

6h2o、20g/l c6h5na3o7·

2h2o、20g/lnah2po2、,镀液的ph范围为5-6,温度80-90℃,电镀时间45min;获得的镍包铜粉截面形貌与元素分析如图1所示,铜粉表面镍层厚度约为900nm。将zn、ni/cu、al2o3粉按照质量比49:21:30进行机械混合50-60min后采用低压冷喷涂法(气体预热温度500℃、供粉率20g/min、喷枪移动速度250mm/min)沉积到备好的钢基体表面。获得的涂层厚度约为560μm,涂层的横截面形貌如图2所示。

25.测试涂层的显微硬度值约为140hv

100g

,比对比案例1中的zn涂层硬度约高66%,比对比案例2中的zn-cu涂层硬度约高17%,如图3所示。涂层的摩擦系数低于zn涂层和zn-cu涂层。测试涂层的磨损率得到zn-ni/cu涂层的磨损率显著低于zn涂层和zn-cu涂层;测试涂层的极化曲线得到zn-ni/cu涂层的自腐蚀电位更高、自腐蚀电流更小,表现出更好耐蚀性。

26.需要说明的是,以上所述的实施方案应理解为说明性的,而非限制本发明的保护范围,本发明的保护范围以权利要求书为准。对于本领域技术人员而言,在不背离本发明实质和范围的前提下,对本发明作出的一些非本质的改进和调整仍属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1