一种1500MPa级超高强度马氏体耐热钢及其制备方法、应用

本发明涉及高强度耐热钢制备,具体涉及一种1500mpa级超高强度马氏体耐热钢及其制备方法、应用。

背景技术:

1、马氏体耐热钢作为能源动力、航空航天、石油化工、机械制造等领域的关键结构材料,具有优异的高温持久强度、抗高温氧化性、抗热疲劳性能、耐磨性能等,主要应用在制造锅炉、汽轮机、高温轴承,发动机壳体等高温承力部件。传统的马氏体耐热钢多用于超临界火力发电机组,如典型的t/p92钢,由板条马氏体和细小弥散的碳化物组成。该类钢主要通过马氏体基体强化、位错强化、晶界强化及碳化物沉淀强化等方式实现较高的高温强度。例如中国专利公开号为:cn114540602a《一种p92钢的脉冲时效强化方法及强化处理的p92钢》中公开的马氏体耐热钢室温屈服强度约500mpa,抗拉强度约700mpa,且伸长率大于30%。该类钢优异的塑韧性满足超临界火力发电技术对耐热钢性能的要求,但较低的屈服强度限制了该类钢在高温高强度条件下的应用。

2、现有技术中,另一类高温耐热钢,如8cr4mo4v、13cr4mo4ni4v、w18cr4v等高温轴承钢,其主要用于航空发动机主轴轴承。该类钢经过多次高温回火后组织结构为回火马氏体、残余奥氏体和碳化物,具有较高的硬度和接触疲劳性能,一定程度上满足了高温超高强度的服役要求。专利公开号为:cn113564317a,专利名称为《一种控制高温轴承钢组织与性能的热处理方法》,其公开的高温轴承钢具有高达2600mpa的室温抗拉强度。但是,由于沉淀相如mc、m6c、m23c等碳化物与马氏体基体不共格,且主要分布在晶界或板条界处,在变形过程中过早产生应力集中,导致在基体与沉淀相之间容易产生裂纹并扩展,影响材料的整体性能。此外,该材料的热处理工艺不易控制,制造成本高,一定程度上阻碍了该类钢的广泛应用。

3、现有技术中,专利公开号为:cn114686774a,专利名称为《一种高强高韧纳米析出强化超细晶马氏体奥氏体双相钢及其制备方法》,其公开的马氏体奥氏体双相钢中含有的高密度球形b2共格析出相,能同时提高材料的强韧性能。但是该类钢引入了亚稳奥氏体、尺寸较小的b2沉淀相,并且保留了冷轧马氏体内部超高密度位错,使得在高温下极不稳定,容易发生软化,完全不适合高温条件的应用。因此,亟需一种综合性能优良、能够满足500℃下高温高强度结构件服役要求的耐高温超高强度钢。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供了一种1500mpa级超高强度马氏体耐热钢及其制备方法、应用,通过利用b2-nial金属间化合物与马氏体呈共格关系,作为析出相可同时提高基体的强度和塑性,通过工艺优化和成分调控在马氏体基体中过时效析出稳定的纳米共格b2-nial沉淀相,制备出一种综合性能优良的耐高温超高强度钢,解决了上述背景技术中提到的问题。

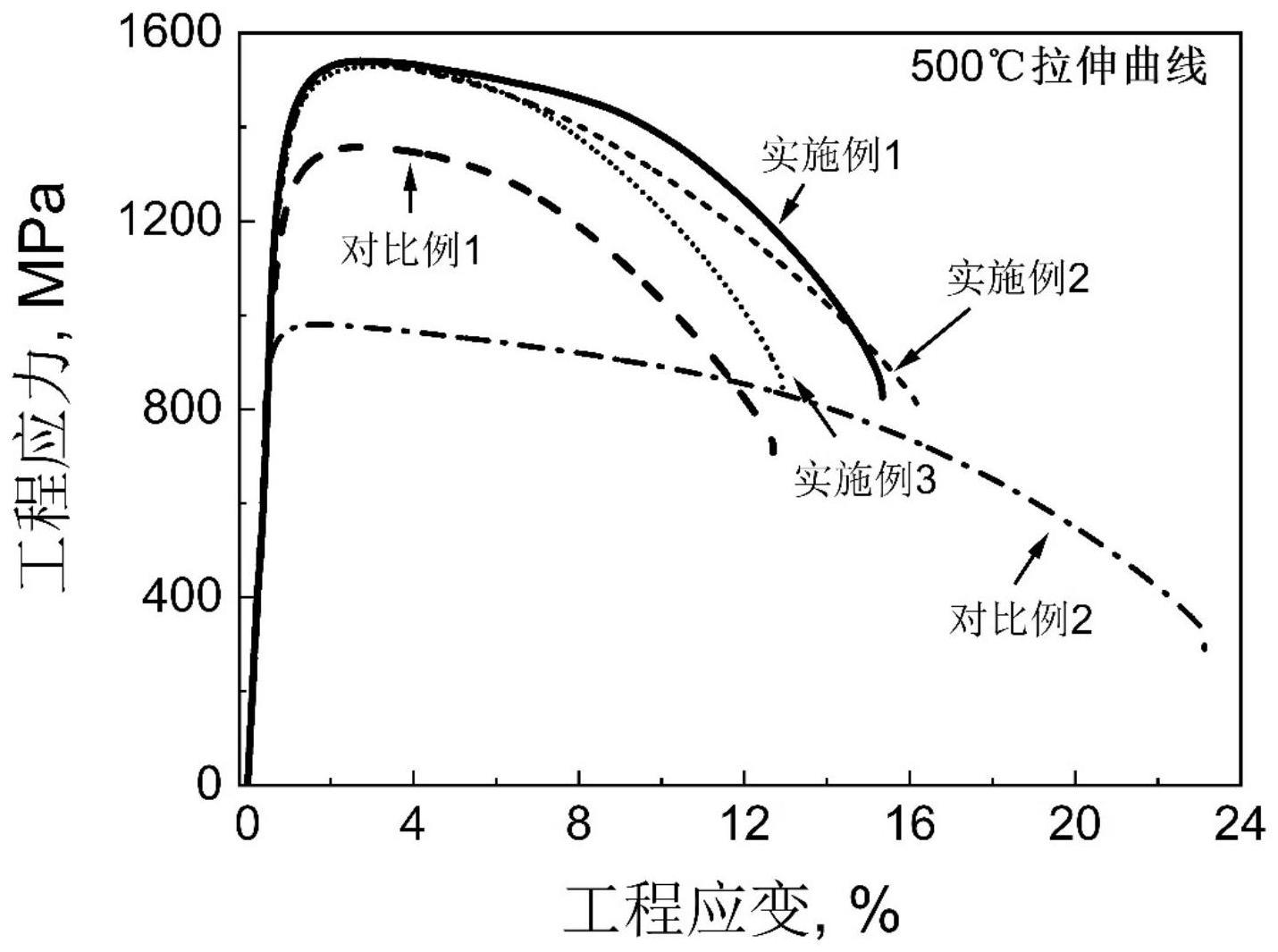

2、为实现上述目的,本发明提供如下技术方案:一种1500mpa级超高强度马氏体耐热钢,所述超高强度马氏体耐热钢在500摄氏度下的抗拉强度≥1500mpa,室温下的抗拉强度≥2000mpa,室温硬度≥580hv;所述超高强度马氏体耐热钢的微观结构为板条马氏体基体和稳定的纳米共格b2沉淀相,马氏体板条厚度为100~400nm,b2沉淀相直径为3~16nm。

3、优选的,所述超高强度马氏体耐热钢,以重量百分比计,包括如下组分:

4、c为0.05%~0.15%,ni为8%~9%,cr为3%~5%,co为6%~10%,mo为1%~4%,al为1%~4%,w为2%~4%,v为0.10%~0.20%,nb为0.05%~0.15%,余量为fe。

5、为实现上述目的,本发明还提供了如下技术方案:一种1500mpa级超高强度马氏体耐热钢的制备方法,包括如下步骤:

6、s1、对铸锭进行高温锻造处理;

7、s2、对高温锻造处理后的棒材进行高温固溶处理;

8、s3、对高温固溶处理后的棒材进行深冷处理;

9、s4、对深冷处理后的棒材进行中温长时过时效处理。

10、优选的,在步骤s1中,始锻温度为1100~1100℃,终锻温度为900~950℃,将初始铸锭锻造成φ14~φ30mm的棒材,冷却方式为空冷。

11、优选的,所述步骤s2中固溶处理的温度为1000℃~1050℃,固溶时间为1h~6h,冷却方式为水冷。

12、优选的,所述步骤s3中深冷处理的温度为液氮温度-200~-180℃,深冷处理时间为1~6h。

13、优选的,所述步骤s4的中温长时时效温度为500℃~550℃,长时时效时间5h~300h,冷却方式为空冷。

14、为实现上述目的,本发明还提供了如下技术方案:一种1500mpa级超高强度马氏体耐热钢在高温高强度结构件中的应用。

15、优选的,所述1500mpa级超高强度马氏体耐热钢能够符合500摄氏度下高温高强度结构件的服役要求,可应用于制造高温轴承。

16、本发明的有益效果是:本发明通过简单可行的工艺调控得到了超高强度马氏体耐热钢,通过热锻、高温固溶处理及深冷处理,获得稳定的高强度马氏体基体,降低马氏体基体中的热应力。再通过中温长时过时效在马氏体基体中析出稳定的纳米共格b2-nial沉淀相,以防止在高温服役过程中因b2-nial沉淀相长大而发生高温软化现象。本发明中超高强度马氏体耐热钢在500摄氏度下的抗拉强度≥1500mpa,室温下的抗拉强度≥2000mpa,室温硬度≥580hv,获得了室温、高温下超高强度,能够满足500℃下高温结构件的服役要求,可用于制造高温轴承等高强度结构件。

技术特征:

1.一种1500mpa级超高强度马氏体耐热钢,其特征在于,所述超高强度马氏体耐热钢在500摄氏度下的抗拉强度≥1500mpa,室温下的抗拉强度≥2000mpa,室温硬度≥580hv;所述超高强度马氏体耐热钢的微观结构为板条马氏体基体和稳定的纳米共格b2沉淀相,马氏体板条厚度为100~400nm,b2沉淀相直径为3~16nm。

2.根据权利要求1所述的1500mpa级超高强度马氏体耐热钢,其特征在于:所述超高强度马氏体耐热钢,以重量百分比计,包括如下组分:

3.一种根据权利要求1~2中任一项所述1500mpa级超高强度马氏体耐热钢的制备方法,其特征在于:包括如下步骤:

4.根据权利要求3所述1500mpa级超高强度马氏体耐热钢的制备方法,其特征在于:在步骤s1中,始锻温度为1100~1100℃,终锻温度为900~950℃,将初始铸锭锻造成φ14~φ30mm的棒材,冷却方式为空冷。

5.根据权利要求3所述1500mpa级超高强度马氏体耐热钢的制备方法,其特征在于:所述步骤s2中固溶处理的温度为1000℃~1050℃,固溶时间为1h~6h,冷却方式为水冷。

6.根据权利要求3所述1500mpa级超高强度马氏体耐热钢的制备方法,其特征在于:所述步骤s3中深冷处理的温度为液氮温度-200~-180℃,深冷处理时间为1~6h。

7.根据权利要求3所述1500mpa级超高强度马氏体耐热钢的制备方法,其特征在于:所述步骤s4的中温长时时效温度为500℃~550℃,长时时效时间5h~300h,冷却方式为空冷。

8.一种根据权利要求1~2中任一项所述的1500mpa级超高强度马氏体耐热钢或权利要求3~7中任一项所述制备方法制备的1500mpa级超高强度马氏体耐热钢在高温高强度结构件中的应用。

9.根据权利要求8所述的应用,其特征在于:所述1500mpa级超高强度马氏体耐热钢能够符合500摄氏度下高温高强度结构件的服役要求,可应用于制造高温轴承。

技术总结

本发明属于高强度耐热钢制备技术领域,具体公开了一种1500MPa级超高强度马氏体耐热钢及其制备方法、应用,其制备方法包括高温热锻、高温固溶、深冷处理以及中温长时过时效处理。所述超高强度马氏体耐热钢的微观结构为板条马氏体和稳定的纳米共格B2沉淀相,马氏体板条厚度为100~400nm,B2沉淀相直径为3~16nm。所述超高强度马氏体耐热钢在500摄氏度下的抗拉强度≥1500MPa,室温下的抗拉强度≥2000MPa,室温硬度≥580HV。本发明通过简单成熟的工艺得到了超高强度马氏体耐热钢,能够满足500℃下高温高强度结构件的服役要求,可用于制造高温轴承。

技术研发人员:黄崇湘,郭凤娇,曹文全,何琼,杨渤

受保护的技术使用者:四川大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!