一种低成本高强度货车厢体用钢及其生产方法与流程

本发明属于冶金,具体涉及一种低成本高强度货车厢体用钢及其生产方法。

背景技术:

1、厢式货车又叫厢式运输车,其具有外观整洁、安全性高、适用性广等优点,为专用车中需求占比最高的车型,并且随着物流行业的持续发展,经济发展对公路物流需求的提高,国家对交通运输环保要求的逐步提升等因素的影响,厢式货车的需求量将持续提高。

2、目前货车车厢主要为钢制和铝合金制,但由于货车车厢工况复杂、易发生损坏,考虑其维护和周转成本,钢制车厢更具优势。结合汽车节能减排的发展方向,车厢制造用钢向薄规格、高强度发展。目前,该类钢种主要以添加nb、ti、v的合金成分体系为主,制造成本较高,或通过冷轧退火工艺控制实现马氏体组织,产品生产难度大、对设备能力要求较高。

3、公开号为cn106636907a的专利文献公开了“屈服强度600mpa级薄规格厢体钢带及其制造方法”,化学成分按重量百分比包括:c:0.06~0.08%、si:≤0.20%、mn:1.5~1.7%、p≤0.020%、s≤0.010%、alt:0.10~0.04%、nb:0.025~0.035%、ti:0.08~0.10%,余量为fe和不可避免的杂质。该专利提出产品的合金成分中mn、nb、ti含量较高,生产成本高。

4、公开号为cn201910726779.8的专利文献公开了“低成本轻量型600mpa级汽车厢体钢及其生产方法”,化学成分按重量百分比包括:c:0.050~0.090%,si≤0.12%,mn:1.00~1.30%,p≤0.016%,s≤0.005%,als:0.015~0.045%, ti:0.070~0.100%,余量为fe和不可避免的杂质。该专利较cn106636907a降低了mn含量,并且不添加nb,但是其添加了0.070~0.100%的ti,依然存在生产成本高的问题。

5、同时专利cn106636907a和cn201910726779.8给出的厢体钢生产方法均为热轧产品,产品厚度规格最小为2.0mm,难以满足当前的轻量化发展需求。

技术实现思路

1、本发明公开一种低成本高强度货车厢体用钢及其生产方法。该生产方法获得的货车厢体用钢具有强度高、成本低的特点。

2、为解决上述技术问题,本发明所采取的技术方案如下:一种低成本高强度货车厢体用钢,所述货车厢体用钢化学成分及质量百分含量为:c≥0.18%,si≤0.20%,mn:0.80~1.10%,p≤0.022%,s≤0.012%,余量为fe和不可避免的杂质。

3、本发明所述货车厢体用钢si含量为0.10~0.20%。

4、本发明所述货车厢体用钢力学性能:抗拉强度≥650mpa,a80mm延伸率≥10%;

5、本发明所述货车厢体用钢厚度规格为0.8~1.2mm。

6、本发明的另一目的在于提供上述一种低成本高强度货车厢体用钢的生产方法,所述生产方法包括炼钢工序、热轧工序、冷轧工序及退火工序;所述炼钢工序获得的铸坯化学成分及质量百分含量为:c:0.18~0.22%,si:0.10~0.20%,mn:0.80~1.10%,p≤0.022%,s≤0.012%,余量为fe和不可避免的杂质。

7、本发明所述炼钢工序采用转炉直上工艺,连铸铸坯厚度200~230mm。

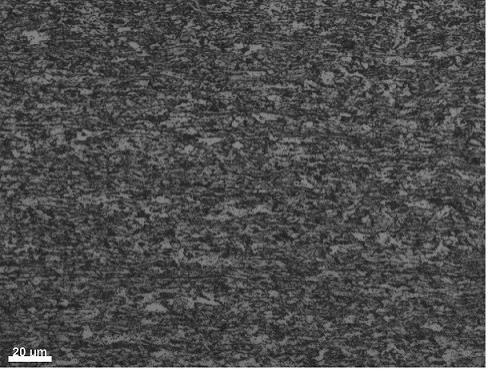

8、本发明所述热轧工序:层冷工艺为三段控冷,钢带终轧后首先以水冷冷却至650~680℃,之后开始空冷冷却,空冷时间2.5~3.5s,空冷后再以水冷冷至卷取温度480~530℃,通过控冷获得铁素体+贝氏体组织的热轧基料。

9、本发明所述热轧轧制工序:终轧温度为830~850℃。

10、本发明所述的冷轧工序:采用酸洗五机架连轧轧制,总压下量≥70%。

11、本发明所述退火工序:退火温度610~640℃,缓冷段温度550~570℃,快冷段终止温度360~380℃。

12、采用上述技术方案所产生的有益效果在于:1、本发明仅采用常规的c、si、mn成分体系,未添加nb、ti、v等高成本合金元素,合金成本低,并且炼钢采用转炉直上工艺,压低生产工序成本。2、本发明通过热轧工序的控冷工艺、冷轧大压下量以及低温退火工艺的结合,实现组织强化,达到最终成品高强度的性能控制效果,以低廉成本实现抗拉强度≥650mpa、a80mm延伸率≥10%的冷轧退火货车厢体用钢的生产。

技术特征:

1.一种低成本高强度货车厢体用钢,其特征在于:所述货车厢体用钢化学成分及质量百分含量为:c≥0.18%,si≤0.20%,mn:0.80~1.10%,p≤0.022%,s≤0.012%,余量为fe和不可避免的杂质。

2.根据权利要求1所述的一种低成本高强度货车厢体用钢,其特征在于:所述货车厢体用钢si含量为0.10~0.20%。

3.根据权利要求1所述的一种低成本高强度货车厢体用钢,其特征在于:所述货车厢体用钢力学性能:抗拉强度≥650mpa,a80mm延伸率≥10%。

4.根据权利要求1所述的一种低成本高强度货车厢体用钢,其特征在于:所述货车厢体用钢厚度规格为0.8~1.2mm。

5.基于权利要求1-4任意一项所述的一种低成本高强度货车厢体用钢的生产方法,其特征在于:所述生产方法包括炼钢工序、热轧工序、冷轧工序及退火工序;所述炼钢工序获得的铸坯化学成分及质量百分含量为:c:0.18~0.22%,si:0.10~0.20%,mn:0.80~1.10%,p≤0.022%,s≤0.012%,余量为fe和不可避免的杂质。

6.根据权利要求5所述的一种低成本高强度货车厢体用钢的生产方法,其特征在于:所述炼钢工序采用转炉直上工艺,连铸铸坯厚度200~230mm。

7.根据权利要求5所述的一种低成本高强度货车厢体用钢的生产方法,其特征在于:所述热轧工序:层冷工艺为三段控冷,钢带终轧后首先以水冷冷却至650~680℃,之后开始空冷冷却,空冷时间2.5~3.5s,空冷后再以水冷冷至卷取温度480~530℃,通过控冷获得铁素体+贝氏体组织的热轧基料。

8.根据权利要求5-7任意一项所述的一种低成本高强度货车厢体用钢及其生产方法,其特征在于:所述热轧轧制工序:终轧温度为830~850℃。

9.根据权利要求5-7任意一项所述的一种低成本高强度货车厢体用钢及其生产方法,其特征在于:所述的冷轧工序:采用酸洗五机架连轧轧制,总压下量≥70%。

10.根据权利要求5-7任意一项所述的一种低成本高强度货车厢体用钢及其生产方法,其特征在于:所述退火工序:退火温度610~640℃,缓冷段温度550~570℃,快冷段终止温度360~380℃。

技术总结

本发明公开了一种低成本高强度货车厢体用钢及其生产方法,属于冶金技术领域。货车厢体用钢化学成分及质量百分含量为:C≥0.18%,Si≤0.20%,Mn:0.80~1.10%,P≤0.022%,S≤0.012%,余量为Fe和不可避免的杂质。生产方法包括炼钢工序、热轧工序、冷轧工序及退火工序。本发明通过炼钢至退火工序的合理工艺控制,以低廉成本实现抗拉强度≥650MPa冷轧退火货车厢体用钢的生产。

技术研发人员:武冠华,孙璐,李雅琴,马德刚,王建兴,孙宏亮,纪明龙,牟海鹏,代博

受保护的技术使用者:唐山钢铁集团高强汽车板有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!