一种利用提取CaO后的钢渣尾渣制备烧结矿的方法与流程

本发明涉及一种利用提取cao后的钢渣尾渣制备烧结矿的方法。

背景技术:

1、钢渣是炼钢过程中产生的熔渣,转炉产生的钢渣,经过热焖处理后再经过破碎、磁选产生两种产品,一种是含磁性的钢渣粉即磁选粉,另一种是尾渣,尾渣经过提取cao后的形成了新的钢渣尾渣,这部分尾渣由于含铁品位低无法返回钢铁流程,大量堆存不仅浪费了资源,而且污染环境。

技术实现思路

1、本发明的目的是提供一种利用提取cao后的钢渣尾渣制备烧结矿的方法,将提取cao后的钢渣尾渣经过磁选后,与其他铁料配合,在保证烧结矿质量指标可以满足高炉冶炼的条件下,可以有效的利用提取cao后的钢渣尾渣生产烧结矿,在有效利用含铁固废资源的同时降低了烧结配料成本。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种利用提取cao后的钢渣尾渣制备烧结矿的方法,按照如下质量百分含量原料配料:钢渣尾渣0%~8%、铁精矿a35%~55%、铁矿粉b30%~55%、铁矿粉c3%~20%、氧化铁皮1.0%~8.0%、石灰石2.0%~8.0%、生石灰1.0%~5.0%、焦粉2.0%~8.0%、高炉返矿5.0%~20.0%;将所述原料加水混合后造粒得到混合料;将所述混合料烧结得到烧结矿。

4、进一步的,所述钢渣尾渣、铁精矿a、铁矿粉b、铁矿粉c、氧化铁皮为铁料,所述钢渣尾渣占所述铁料的质量百分含量为1~5%,所述铁精矿a占所述铁料的质量百分含量为40~50%,所述铁矿粉b占所述铁料的质量百分含量为35~45%,所述铁矿粉c占所述铁料的质量百分含量为6~15%,所述氧化铁皮占所述铁料的质量百分含量为2~5%。

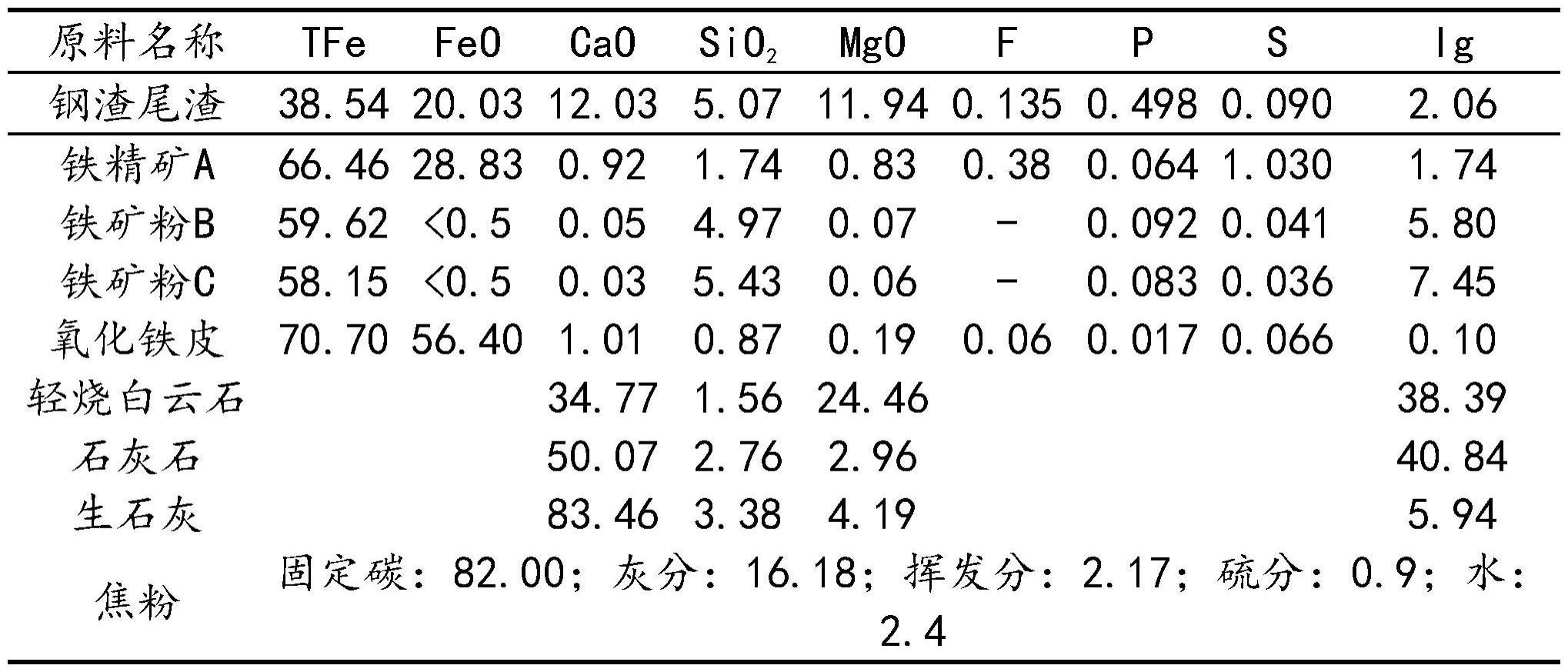

5、进一步的,所述钢渣尾渣包括如下质量百分含量的成分:tfe 35.0~45.0%、feo15.5~25.0%、cao 8.0~15.0%、sio2 3.5~7.0%、mgo 8.0~15.0%、f 0.05~0.20%、p0.20~0.60%、s 0.06~0.10%,所述钢渣尾渣的烧损为1.5~2.5%。

6、进一步的,所述铁精矿a包括如下质量百分含量的成分:tfe 64.30~67.50%、feo27.50~30.20%、cao 0.80~1.80%、sio2 0.90~2.23%、mgo 0.68~1.15%、f 0.20~0.60%、p 0~0.10%、s 0.60~1.20%,所述铁精矿a的烧损为1.15~2.15%。

7、进一步的,所述铁矿粉b包括如下质量百分含量的成分:tfe 58.5~62.50%、feo0.30~0.85%、cao 0.02~0.30%、sio2 3.50~5.50%、mgo 0.03~0.50%、f 0~0.10%、p 0~0.15%、s 0.03~0.10%,所述铁矿粉b的烧损为3.5~6.0%。

8、进一步的,所述铁矿粉c包括如下质量百分含量的成分:tfe 56.30~60.50%、feo0~1.0%、cao 0~0.5%、sio2 3.5~6.0%、mgo 0~0.50%、f 0~0.10%、p 0~0.15%、s0.03~0.10%,所述铁矿粉c的烧损为0.25~0.85%。

9、进一步的,所述氧化铁皮包括如下质量百分含量的成分:tfe 65.50~75.50%、feo 50.5~60.5%、cao 0.50~1.50%、sio2 0.50~1.5%、mgo 0.05~0.55%、f 0.03~0.10%、p 0~0.35%、s 0.03~0.08%,所述氧化铁皮的烧损为0.05~0.35%。

10、进一步的,所述烧结矿的碱度为1.95~2.05,所述烧结矿中mgo的质量百分含量为0.95%~2.25%;所述造粒的时间为2~5min;所述混合料中的水分的质量百分含量为7%~9%;所述烧结的点火时间为1~3min,点火负压为3000~6000pa;所述烧结的过程伴随抽风处理,所述抽风的负压为9000~12000pa。

11、与现有技术相比,本发明的有益技术效果:

12、本发明将提取cao后的钢渣尾渣经过磁选后,与其他铁料配合,在保证烧结矿质量指标可以满足高炉冶炼的条件下,可以有效的利用提取cao后的钢渣尾渣生产烧结矿,在有效利用含铁固废资源的同时降低了烧结配料成本。

技术特征:

1.一种利用提取cao后的钢渣尾渣制备烧结矿的方法,其特征在于:按照如下质量百分含量原料配料:钢渣尾渣0%~8%、铁精矿a35%~55%、铁矿粉b30%~55%、铁矿粉c3%~20%、氧化铁皮1.0%~8.0%、石灰石2.0%~8.0%、生石灰1.0%~5.0%、焦粉2.0%~8.0%、高炉返矿5.0%~20.0%;将所述原料加水混合后造粒得到混合料;将所述混合料烧结得到烧结矿。

2.根据权利要求1所述的利用提取cao后的钢渣尾渣制备烧结矿的方法,其特征在于:所述钢渣尾渣、铁精矿a、铁矿粉b、铁矿粉c、氧化铁皮为铁料,所述钢渣尾渣占所述铁料的质量百分含量为1~5%,所述铁精矿a占所述铁料的质量百分含量为40~50%,所述铁矿粉b占所述铁料的质量百分含量为35~45%,所述铁矿粉c占所述铁料的质量百分含量为6~15%,所述氧化铁皮占所述铁料的质量百分含量为2~5%。

3.根据权利要求1所述的利用提取cao后的钢渣尾渣制备烧结矿的方法,其特征在于:所述钢渣尾渣包括如下质量百分含量的成分:tfe 35.0~45.0%、feo 15.5~25.0%、cao8.0~15.0%、sio23.5~7.0%、mgo 8.0~15.0%、f 0.05~0.20%、p 0.20~0.60%、s0.06~0.10%,所述钢渣尾渣的烧损为1.5~2.5%。

4.根据权利要求1所述的利用提取cao后的钢渣尾渣制备烧结矿的方法,其特征在于:所述铁精矿a包括如下质量百分含量的成分:tfe 64.30~67.50%、feo 27.50~30.20%、cao 0.80~1.80%、sio20.90~2.23%、mgo 0.68~1.15%、f 0.20~0.60%、p 0~0.10%、s 0.60~1.20%,所述铁精矿a的烧损为1.15~2.15%。

5.根据权利要求1所述的利用提取cao后的钢渣尾渣制备烧结矿的方法,其特征在于:所述铁矿粉b包括如下质量百分含量的成分:tfe 58.5~62.50%、feo 0.30~0.85%、cao0.02~0.30%、sio23.50~5.50%、mgo 0.03~0.50%、f0~0.10%、p 0~0.15%、s 0.03~0.10%,所述铁矿粉b的烧损为3.5~6.0%。

6.根据权利要求1所述的利用提取cao后的钢渣尾渣制备烧结矿的方法,其特征在于:所述铁矿粉c包括如下质量百分含量的成分:tfe 56.30~60.50%、feo 0~1.0%、cao 0~0.5%、sio23.5~6.0%、mgo 0~0.50%、f 0~0.10%、p 0~0.15%、s 0.03~0.10%,所述铁矿粉c的烧损为0.25~0.85%。

7.根据权利要求1所述的利用提取cao后的钢渣尾渣制备烧结矿的方法,其特征在于:所述氧化铁皮包括如下质量百分含量的成分:tfe 65.50~75.50%、feo 50.5~60.5%、cao 0.50~1.50%、sio20.50~1.5%、mgo 0.05~0.55%、f0.03~0.10%、p 0~0.35%、s0.03~0.08%,所述氧化铁皮的烧损为0.05~0.35%。

8.根据权利要求1所述的利用提取cao后的钢渣尾渣制备烧结矿的方法,其特征在于:所述烧结矿的碱度为1.95~2.05,所述烧结矿中mgo的质量百分含量为0.95%~2.25%;所述造粒的时间为2~5min;所述混合料中的水分的质量百分含量为7%~9%;所述烧结的点火时间为1~3min,点火负压为3000~6000pa;所述烧结的过程伴随抽风处理,所述抽风的负压为9000~12000pa。

技术总结

本发明公开了一种利用提取CaO后的钢渣尾渣制备烧结矿的方法,按照如下质量百分含量原料配料:钢渣尾渣0%~8%、铁精矿A35%~55%、铁矿粉B30%~55%、铁矿粉C3%~20%、氧化铁皮1.0%~8.0%、石灰石2.0%~8.0%、生石灰1.0%~5.0%、焦粉2.0%~8.0%、高炉返矿5.0%~20.0%;将所述原料加水混合后造粒得到混合料;将所述混合料烧结得到烧结矿。本发明将提取CaO后的钢渣尾渣经过磁选后,与其他铁料配合,在保证烧结矿质量指标可以满足高炉冶炼的条件下,可以有效的利用提取CaO后的钢渣尾渣生产烧结矿,在有效利用含铁固废资源的同时降低了烧结配料成本。

技术研发人员:李玉柱,白晓光,刘周利,张永,王鑫

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!