一种高性能铝合金复合材料及其制备方法和应用

本发明涉及铝合金制造,尤其涉及一种高性能铝合金复合材料及其制备方法和应用。

背景技术:

1、铝合金缸体是汽车发动机轻量化的重要技术支撑,既有利于提高功率输出,又可节能降耗。由于发动机工况环境恶劣,缸壁与活塞环之间长期处于高温、高压、磨损、振动的耦合作用,常采用铝合金缸体内嵌球墨铸铁缸套的方法来满足性能要求。然而,该方法存在诸多问题,一是异种金属间较高的热膨胀系数差使得缸体-缸套结合强度不高,易产生间隙;二是球墨铸铁的导热性能不佳,有效接触散热面积小,发动机耗油量大。这些问题可通过向铝合金中加入少量增强颗粒,采用缸体-缸套一体化压铸的方法解决,该方法不仅保留了铝合金质量轻的特点,还进一步提高了材料的强度、硬度和磨损性能,满足汽车工业轻量化的要求。al-si系合金由于其优异的可铸造性和相对较高的机械性能,在汽车行业的铸造铝合金中得到了广泛的应用。目前常用的增强颗粒中,tib2因其具有高硬度、高熔点以及与铝基体具有良好的界面结合强度和润湿性等优良性能而脱颖而出,且其制备方法易与现有工艺结合。因此,通过向alsi9cu3(fe)合金中引入tib2增强颗粒,并加入相应合金元素进行合金化处理,可在满足轻量化要求的前提下提高材料的强度和磨损性能,在汽车用铸造合金中具有广泛的应用前景。目前制备的铝基复合材料虽然具有较好的强度和硬度,但是随着汽车行业的发展,这些铝基复合材料的性能已经无法满足技术上的要求。

2、因此,提供一种硬度高、耐磨性好,同时工艺简单的铝合金复合材料的制备方法,成为本领域亟待解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种高性能铝合金复合材料及其制备方法和应用,本发明提供的制备方法制备的铝合金复合材料的强度和硬度得到了明显的提升,而且耐磨损性能也大幅度提升,同时制备方法简单且生产成本低。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种高性能铝合金复合材料的制备方法,包括以下步骤:

4、(1)将铝熔融后加入氟钛酸钾和氟硼酸钾进行原位合成反应,然后进行浇铸成型得到tib2/al母材;

5、(2)将alsi9cu3(fe)合金母材熔化,然后加入所述步骤(1)得到的tib2/al母材,混合均匀后得到合金熔液;

6、(3)向所述步骤(2)得到的合金熔液中加入cu、si和mg进行合金化处理,得到tib2/alsi9cu3(fe)合金熔液;

7、(4)对所述步骤(3)得到的tib2/alsi9cu3(fe)合金熔液依次进行除气和压铸成型,得到高性能铝合金复合材料。

8、优选地,所述步骤(1)中氟钛酸钾和氟硼酸钾的物质的量之比为1:2。

9、优选地,所述步骤(1)中原位合成反应的温度为750~800℃,原位合成反应的时间为20~50min。

10、优选地,所述步骤(1)中tib2/al母材中tib2的含量为3~5wt.%。

11、优选地,所述步骤(2)中tib2/al母材的用量为alsi9cu3(fe)合金母材用量的87.33~87.53wt.%。

12、优选地,所述步骤(3)中cu的用量为tib2/alsi9cu3(fe)合金熔液用量的3.01~3.19wt.%,si的用量为tib2/alsi9cu3(fe)合金熔液用量的9.02~9.25wt.%,mg的用量为tib2/alsi9cu3(fe)合金熔液用量的0.45~0.6wt.%。

13、优选地,所述步骤(3)中合金化处理的温度为750~800℃,合金化处理的时间为30~50min。

14、优选地,所述步骤(4)中除气的温度为680~700℃,除气的时间为5~10min,除气的方式为向tib2/alsi9cu3(fe)合金熔液中通入惰性气体。

15、本发明提供了上述技术方案所述制备方法制备得到的高性能铝合金复合材料,按质量百分比计,所述高性能铝合金复合材料的成分包括:si:8.0~11.0%,cu:2.0~4.0%,ti:1.0~3.0%,mg:0.15~0.55%,ni≤0.55%,mn≤0.55%,zn≤1.2%,fe≤1.3%和余量的al。

16、本发明提供了上述技术方案所述制备方法制备得到的高性能铝合金复合材料或上述技术方案所述高性能铝合金复合材料在汽车制造领域中的应用。

17、本发明提供了一种高性能铝合金复合材料的制备方法,包括以下步骤:

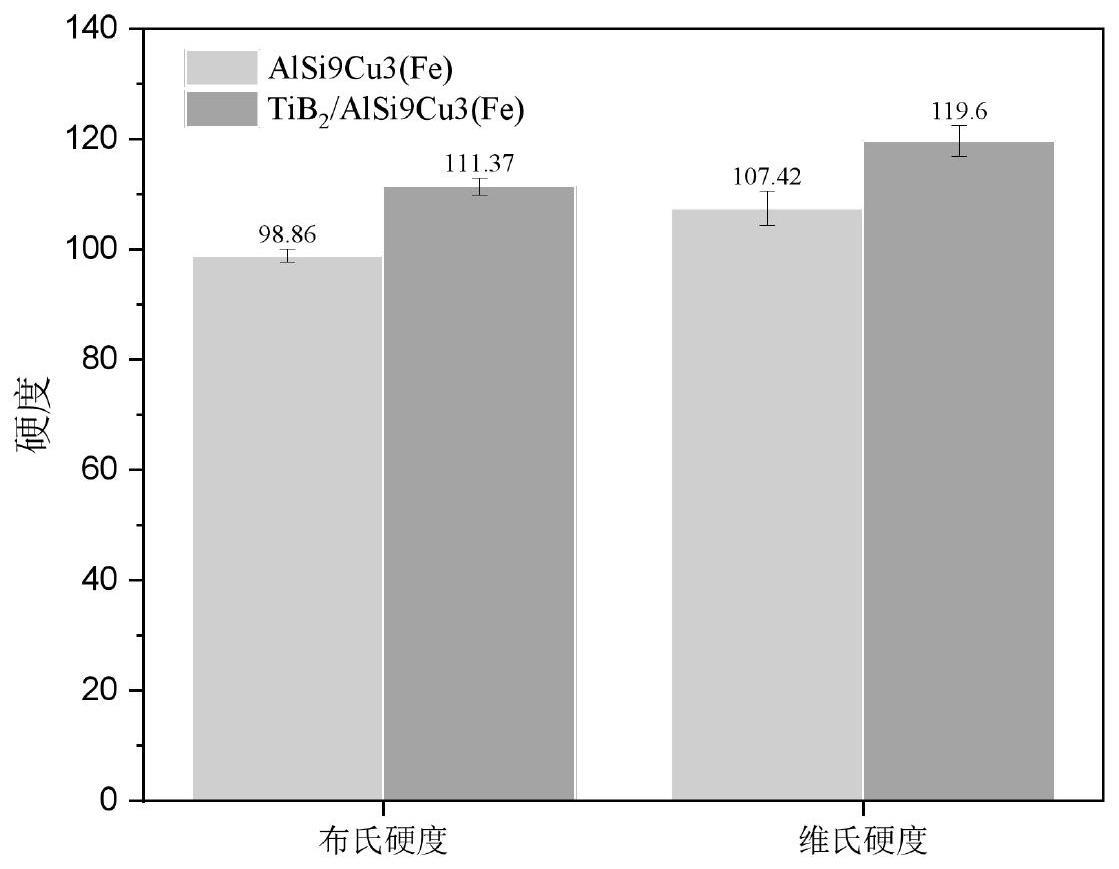

18、(1)将铝熔融后加入氟钛酸钾和氟硼酸钾进行原位合成反应,然后进行浇铸成型得到tib2/al母材;(2)将alsi9cu3(fe)合金熔化,然后加入所述步骤(1)得到的tib2/al母材,得到合金熔液;(3)向所述步骤(2)得到的合金熔液中加入cu、si和mg进行合金化处理,得到tib2/alsi9cu3(fe)合金熔液;(4)对所述步骤(3)得到的tib2/alsi9cu3(fe)合金熔液依次进行除气和压铸成型,得到高性能铝合金复合材料。本发明通过先采用原位合成法制备tib2/al母材,与外界引入tib2颗粒的方法相比,可以大幅度提高tib2颗粒与基体的结合强度,从而使得复合材料的强度和硬度得到明显的提升;通过将alsi9cu3(fe)合金母材熔化后添加tib2/al母材,便于进行合金化调控,减少杂质物产生;通过加入cu、si和mg进行合金化处理,可以对合金熔液的成分进行调整,从而使其化学成分满足要求;采用原位合成与重熔稀释相结合的制备方法,先制备tib2/al母材,向alsi9cu3(fe)合金中引入tib2增强颗粒,并添加合金元素进行合金化处理,在满足轻量化要求的前提下提高了铝合金的强度、硬度以及磨损性能,满足汽车部件对材料性能的要求,可用于汽车零部件的一体化生产,降低生产成本;通过除气处理,降低熔体中气体含量和氢含量,避免产生缺陷,压铸成型进一步提高了材料的强度和硬度。实施例的结果显示,本发明提供的高性能铝合金复合材料的基体组织由树枝晶组织转变为非枝晶组织,α-al大小均匀,材料的强度硬度得到提高,复合材料的布氏硬度>111hb,维氏硬度>119hv,当载荷为80n时,复合材料的磨损量<9×10-6gm-1;而常规的alsi9cu3(fe)合金的基体组织为树枝晶组织,布氏硬度<100hb,维氏硬度<108hv,当载荷为80n时,复合材料的磨损量>11×10-6gm-1。

19、本发明的制备工艺简单,生产成本低,易与现有工艺结合;采用本方法制备的铝合金比强度高、硬度大且耐磨性良好,应用广泛,便于实现汽车轻量化生产。

技术特征:

1.一种高性能铝合金复合材料的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中氟钛酸钾和氟硼酸钾的物质的量之比为1:2。

3.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中原位合成反应的温度为750~800℃,原位合成反应的时间为20~50min。

4.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中tib2/al母材中tib2的含量为3~5wt.%。

5.根据权利要求1所述的制备方法,其特征在于,所述步骤(2)中tib2/al母材的用量为alsi9cu3(fe)合金母材用量的87.33~87.53wt.%。

6.根据权利要求1所述的制备方法,其特征在于,所述步骤(3)中cu的用量为tib2/alsi9cu3(fe)合金熔液用量的3.01~3.19wt.%,si的用量为tib2/alsi9cu3(fe)合金熔液用量的9.02~9.25wt.%,mg的用量为tib2/alsi9cu3(fe)合金熔液用量的0.45~0.6wt.%。

7.根据权利要求1所述的制备方法,其特征在于,所述步骤(3)中合金化处理的温度为750~800℃,合金化处理的时间为30~50min。

8.根据权利要求1所述的制备方法,其特征在于,所述步骤(4)中除气的温度为680~700℃,除气的时间为5~10min,除气的方式为向tib2/alsi9cu3(fe)合金熔液中通入惰性气体。

9.权利要求1~8任意一项所述制备方法制备得到的高性能铝合金复合材料,其特征在于,按质量百分比计,所述高性能铝合金复合材料的成分包括:si:8.0~11.0%,cu:2.0~4.0%,ti:1.0~3.0%,mg:0.15~0.55%,ni≤0.55%,mn≤0.55%,zn≤1.2%,fe≤1.3%和余量的al。

10.权利要求1~8任意一项所述制备方法制备得到的高性能铝合金复合材料或权利要求9所述高性能铝合金复合材料在汽车制造领域中的应用。

技术总结

本发明提供了一种高性能铝合金复合材料及其制备方法和应用,属于铝合金制造技术领域。本发明通过先采用原位合成法制备TiB<subgt;2</subgt;/Al母材,可以大幅度提高TiB<subgt;2</subgt;颗粒与基体的结合强度,从而使得复合材料的强度和硬度得到明显的提升;通过将AlSi9Cu3(Fe)合金母材熔化后添加TiB<subgt;2</subgt;/Al母材,便于进行合金化调控,减少杂质物产生;采用原位合成与重熔稀释相结合的制备方法,在满足轻量化要求的前提下提高了铝合金的强度、硬度以及磨损性能,满足汽车部件对材料性能的要求,可用于汽车零部件的一体化生产,降低生产成本;通过除气处理,降低熔体中气体含量和氢含量,避免产生缺陷,压铸成型进一步提高了材料的强度和硬度。

技术研发人员:陈宗宁,郭恩宇,康慧君,王同敏,刘新华,张宇博,刘磊,郝志刚,张继敏,接金川,卢一平,曹志强,李廷举

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!