一种钒氮合金的制备方法与流程

本发明涉及冶金领域,尤其涉及一种钒氮合金的制备方法。

背景技术:

1、钒氮合金是钢铁工业中最重要和应用最广泛的钒合金添加剂,钒氮合金的加入可提供钢材的综合性能。典型的钒氮合金生产技术包括第一代真空法和第二代常压一步法。第一代真空法制备钒氮合金在上世纪由美国战略矿物公司实现产业化生产,其利用高温、真空、间断式、碳还原方法生产钒氮合金,该工艺存在工艺不连续、设备复杂、投资大、生产周期长、生产率低、能耗高等缺点。第二代常压一步法由我国在2000年左右自主研发成功并实现工业生产,该方法实现了碳热还原、氮化反应在常压条件下连续进行,但该工艺存在配碳量高、反应温度高等不足。随着国家对碳排放的要求日趋严格和钒氮合金各项指标的优化需求,开发新一代钒氮合金制备技术以降低钒氮合金生产过程中的碳排放量和优化钒氮生产关键指标意义重大。

2、因此,现有技术中存在对钒氮合金制备方法改进的需求。

技术实现思路

1、有鉴于此,本发明实施例的目的在于提出一种钒氮合金的制备方法,本发明的方法利用氮氧化钒制备钒氮合金,该方法碳质还原剂配加量低、降低碳排放,并且本发明的方法进一步对窑体进行设计改进,对制备过程中的气体介质进行循环利用等,实现了钒氮合金的低碳高效制备。

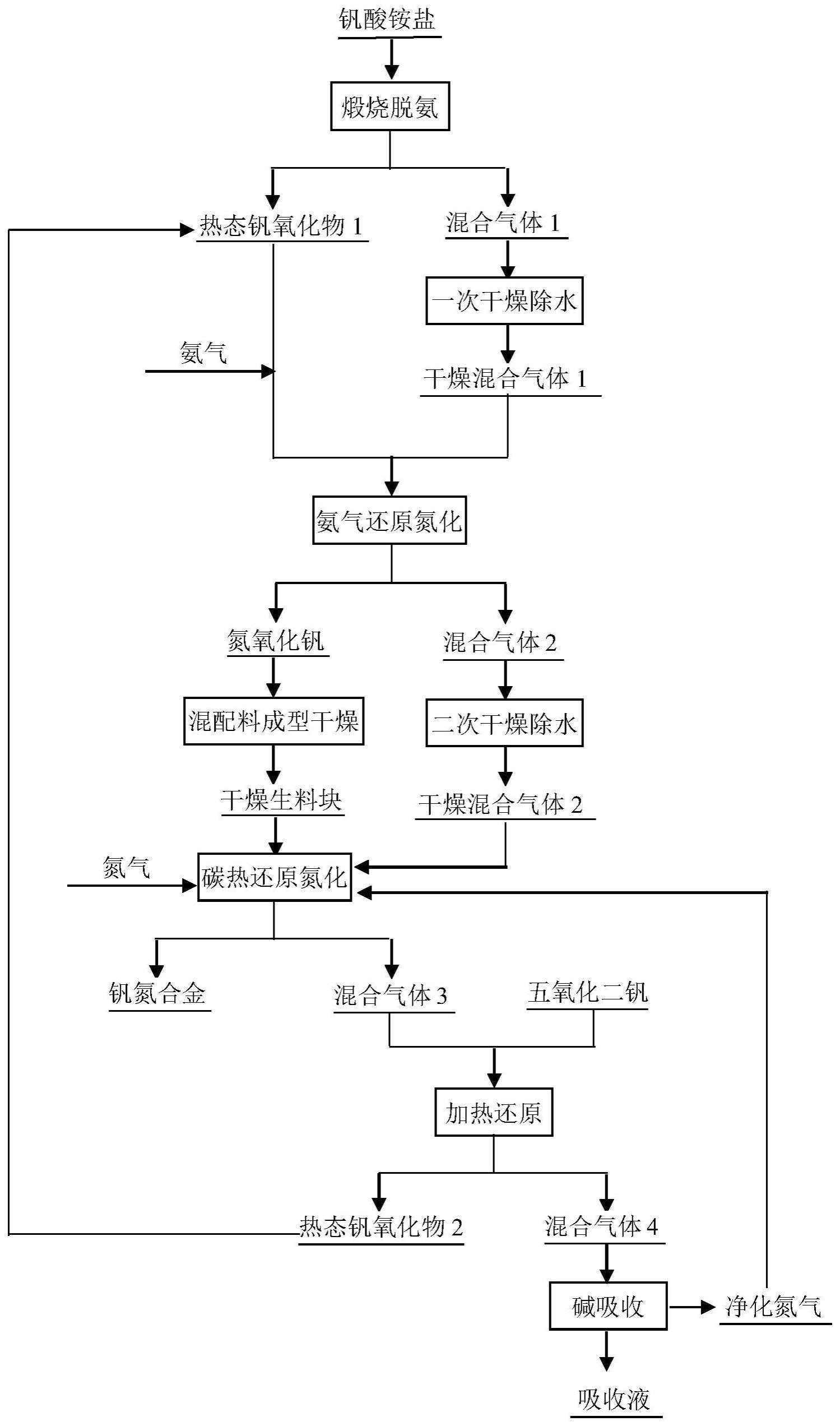

2、基于上述目的,本发明实施例的提供了一种钒氮合金的制备方法,该方法包括以下步骤:

3、a.将钒酸铵盐加入第一回转窑加热脱氨得到热态钒氧化物和混合气体1;

4、b.将热态钒氧化物加入第二回转窑在第一保护气氛中加热还原以获得氮氧化钒和混合气体2;

5、c.以质量百分比计,将石墨粉和氮氧化钒按照k:1的比例进行配料形成混合料,将混合料混合成型以获得干燥生料块,氮氧化钒中的氧含量为4%~20%,将氧含量划分为n个区间,在每一个区间内,k值与氧含量成正比;

6、d.将干燥生料块送入煅烧窑,在第二保护气氛中进行碳热还原氮化以获得钒氮合金和混合气体3。

7、在一些实施方式中,该方法还包括:

8、e.将混合气体3全部通入第三回转窑内,同时向第三回转窑内加入五氧化二钒进行加热还原得到热态钒氧化物2和混合气体4,将热态钒氧化物2循环加入第二回转窑内,混合气体4经过碱吸收后得到净化氮气和吸收液,净化氮气循环通入煅烧窑。

9、在一些实施方式中,在步骤e中,混合气体3包括氮气和一氧化碳,五氧化二钒的加入量为混合气体3中一氧化碳质量的32.2~65倍,加热还原反应温度为350℃~650℃,反应时间为70min~130min。

10、在一些实施方式中,在步骤a中,加热脱氨的反应温度为330~390℃,反应时间为40~70min。

11、在一些实施方式中,在步骤b中,在步骤b中,第一保护气氛包括净化氨气和干燥后的混合气体1,加热还原包括第一还原反应和第二还原反应,其中:

12、第一还原反应的条件包括加热温度为470℃~630℃,反应时间为40~80min;

13、第二还原反应的条件包括加热温度为740℃~860℃,反应时间为50~130min。

14、在一些实施方式中,在步骤b中,氮氧化钒的粒度小于125um,按质量百分比,氮氧化钒包括v 65~76%、n 10%~20%、o 4%~20%。

15、在一些实施方式中,在步骤c中,n为4,其中:

16、在第一区间中,氮氧化钒中氧含量(o%)为4%~8%,k=(0.780~0.785)o%;

17、在第二区间中,氮氧化钒中氧含量(o%)为8%~12%,k=(0.775~0.780)o%;

18、在第三区间中,氮氧化钒中氧含量(o%)为12%~16%,k=(0.765~0.775)o%;

19、在第四区间中,氮氧化钒中氧含量(o%)为16%~20%,k=(0.755~0.765)o%。

20、在一些实施方式中,在步骤c中,混合成型包括:

21、将混合料加入湿混机,向湿混机中喷加雾化水至混合料中水分含量达到4%~9%后继续混料15~25min,以获得含水混合料;

22、在高压压球机中以6~30mpa的压力将含水混合料压制为生料块;

23、在干燥窑中将生料块干燥使生料块的水分含量小于0.6%以获得干燥生料块。

24、在一些实施方式中,在步骤d中,第二保护气氛包括干燥后的混合气体2和净化氮气,控制净化氮气的流量使每千克干燥生料块对应的净化氮气的通入量为1.2~2.4m3,在煅烧窑中的高温恒温区,在930℃~1280℃温度下煅烧50~210min后,再将干燥生料块冷却到50℃~160℃后出窑得到钒氮合金。

25、在一些实施方式中,在步骤d中,第一回转窑和/或第二回转窑和/或第三回转窑的窑体为多段式窑体,从窑体的第一端部至第二端部窑体直径先增大后减小,每一段窑体设置有独立的控温装置。

26、本发明至少具有以下有益技术效果:

27、本发明通过引入氨气介质进行还原制备了o含量低于20%的氮氧化钒,根据氮氧化钒制备工艺特点,提出一种制备氮氧化钒的回转窑及使用方法,该方法通过回转窑窑体各部分的直径和长度设置使回转窑两端直径小、中部直径大,气体介质进入窑体后由于直径变化在中部位置流速降低,物料在窑体中不停留时间也同步延长,增加了气体介质与钒氧化物的接触时间,促进了反应的进行。由于五氧化二钒熔点仅为690℃,随着还原转化的进行五氧化二钒转化为氮化化钒、三氧化二钒等物质,物料熔点提高,以此为原料制备钒氮合金可降低碳质还原剂配加量进而减低碳排放,碳质还原剂配加量也使得煅烧窑内co分压降低,促进反应的进行进而实现反应温度降低和反应时间缩短,并根据钒氮合金制备过程中的反应特性设计出了气体介质的循环利用方法进而提高气体介质利用率。

技术特征:

1.一种钒氮合金的制备方法,其特征在于,包括:

2.根据权利要求1所述的钒氮合金的制备方法,其特征在于,还包括:

3.根据权利要求2所述的钒氮合金的制备方法,其特征在于,在步骤e中,所述混合气体3包括氮气和一氧化碳,所述五氧化二钒的加入量为所述混合气体3中一氧化碳质量的32.2~65倍,所述加热还原反应温度为350℃~650℃,反应时间为70min~130min。

4.根据权利要求2所述的钒氮合金的制备方法,其特征在于,在步骤a中,所述加热脱氨的反应温度为330~390℃,反应时间为40~70min。

5.根据权利要求2所述的钒氮合金的制备方法,其特征在于,在步骤b中,在步骤b中,所述第一保护气氛包括净化氨气和干燥后的所述混合气体1,所述加热还原包括第一还原反应和第二还原反应,其中:

6.根据权利要求2所述的钒氮合金的制备方法,其特征在于,在步骤b中,所述氮氧化钒的粒度小于125um,按质量百分比,所述氮氧化钒包括v 65~76%、n 10%~20%、o 4%~20%。

7.根据权利要求2所述的钒氮合金的制备方法,其特征在于,在步骤c中,n为4,其中:

8.根据权利要求2所述的钒氮合金的制备方法,其特征在于,在步骤c中,所述混合成型包括:

9.根据权利要求2所述的钒氮合金的制备方法,其特征在于,在步骤d中,所述第二保护气氛包括干燥后的混合气体2和净化氮气,控制所述净化氮气的流量使每千克所述干燥生料块对应的所述净化氮气的通入量为1.2~2.4m3,在所述煅烧窑中的高温恒温区,在930℃~1280℃温度下煅烧50~210min后,再将所述干燥生料块冷却到50℃~160℃后出窑得到所述钒氮合金。

10.根据权利要求9所述的钒氮合金的制备方法,其特征在于,所述第一回转窑和/或所述第二回转窑和/或所述第三回转窑的窑体为多段式窑体,从所述窑体的第一端部至第二端部窑体直径先增大后减小,每一段所述窑体设置有独立的控温装置。

技术总结

本发明公开了一种钒氮合金的制备方法,包括a.将钒酸铵盐加入第一回转窑加热脱氨得到热态钒氧化物和混合气体1;b.将热态钒氧化物加入第二回转窑在第一保护气氛中加热还原以获得氮氧化钒和混合气体2;c.以质量百分比计,将石墨粉和氮氧化钒按照K:1的比例进行配料形成混合料,将混合料混合成型以获得干燥生料块,氮氧化钒中的氧含量为4%~20%,将氧含量划分为n个区间,在每一个区间内,K值与氧含量成正比;d.将干燥生料块送入煅烧窑,在第二保护气氛中进行碳热还原氮化以获得钒氮合金和混合气体3。本方法利用氮氧化钒制备钒氮合金,具有碳质还原剂配加量低、降低碳排放的有点,实现了钒氮合金的低碳高效制备。

技术研发人员:师启华,彭毅,王宁,高雷章

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!