一种带有高速蒸汽喷嘴的高炉熔渣粒化装置及工艺的制作方法

本发明涉及高炉熔渣粒化领域,具体涉及一种带有高速蒸汽喷嘴的高炉熔渣粒化装置及工艺。

背景技术:

1、高炉渣是冶炼生铁时从高炉中排出的一种熔融状态的废渣,其成分主要为cao、sio2、al2o3、mgo,其产量庞大,是冶金行业中产生数量最多的一种副产物。出炉温度高可达1450~1650℃,它也是一种高品质热源,热焓约1770mj/t,在高品位余热资源中,炉渣显热约占35%,在余热回收的方面存在着较大的潜力、济性与可行性,在这种现状下,对高炉渣余热回收利用的研究成为近年来企业关注的焦点。

2、目前,高炉炉渣余热回收工艺总体分为湿法工艺和干式回收工艺两种方法。湿法工艺大多数采用水淬工艺。水淬法的水资源消耗严重,处理每吨熔渣约需要消耗10吨水,并伴随大量含硫蒸汽如sox和h2s的排放,管路易磨损维护工作量大,熔渣显热没有得到回收,经过水淬后仅有10%的热量可用于采暖发电,余下90%的热量以水蒸气的形式进入大气,白白浪费。若要对水淬后的高炉渣进一步利用,仍然需要消耗一部分能量对其进行干燥。对于干式回收法中的风淬法,也具有一系列的缺点,例如在处理过程中噪音污染严重,动力能源消耗巨大,成本高,回收的热空气温度低,效益低,冷却速率跟水冷相比,处理速度更慢,导致玻璃体含量降低。

技术实现思路

1、本发明的目的在于提出一种带有高速蒸汽喷嘴的高炉熔渣粒化装置及工艺,兼具水淬和风淬粒化技术的优点,利用带水雾的高速蒸汽来冷却及粒化熔渣,既可适当减少新水消耗量以降低成本,还能兼顾熔渣冷却速率以利于固态渣的玻璃体形成,并且该装置可充分利用熔渣的余热,以减少能量的损耗;具有冷却速率较快,熔渣破碎效果好,耗能低等优点。

2、为达到上述目的,本发明的技术方案是:

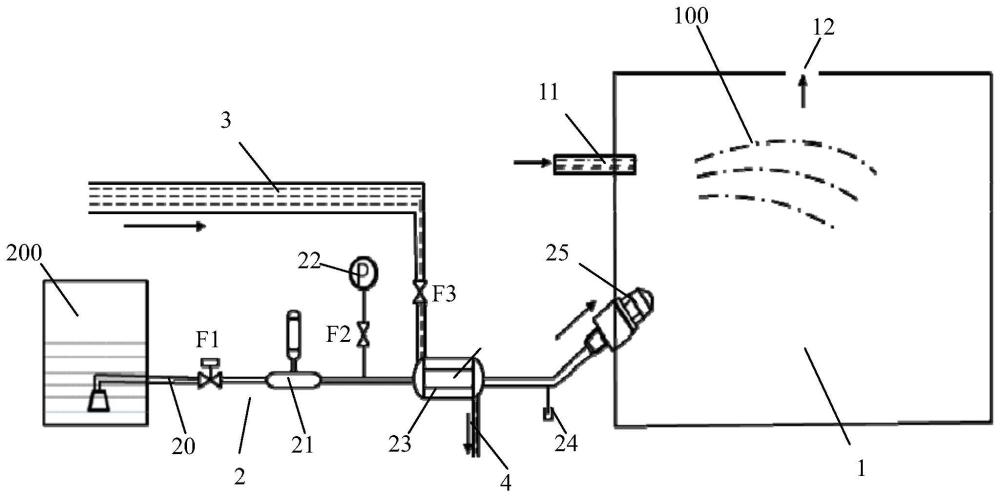

3、一种带有高速蒸汽喷嘴的高炉熔渣粒化装置,其包括:

4、熔渣粒化本体,为一箱体结构,其上部一侧设供熔渣进入的渣流槽,熔渣粒化本体顶部设蒸汽流出通道;

5、蒸汽喷雾机构,包括沿管道依次设置的第一控制阀、水泵、第二控制阀、压力表、换热器、温度计和喷嘴;该管道进口端接水源;所述喷嘴设置于所述熔渣粒化本体设渣流槽一侧的侧壁,且,喷嘴轴向与渣流槽轴向成一角度,喷嘴出口方向正对渣流槽流出的高炉熔渣;

6、所述换热器上设余热资源回收管道和换热流体流出管道;其中,所述余热资源回收管道上安装有阀门。

7、优选的,所述控制阀为电液闸阀。

8、优选的,所述喷嘴轴向与渣流槽轴向成30~60°夹角。

9、本发明使用所述的带有高速蒸汽喷嘴的高炉熔渣粒化装置的高炉熔渣处理工艺,通过水泵给进入管道的水加压,然后进入换热器内,来自余热资源回收管道的热源使换热器内的水温度升高,水处于高于外界大气压且高于常压下沸点温度的高温高压状态,然后再经过喷嘴喷出,高温高压的水喷出后在常压下瞬间气化形成蒸汽,经喷嘴喷出后形成含有蒸汽的高速射流冲击从渣流槽流出的高温熔融液态熔渣,高流速的射流将液态熔渣冷却,并破碎成小颗粒落入熔渣粒化本体底部;喷嘴喷出的混合射流经过冲击高温熔渣全部生成蒸汽从装置上方流出作为余热回收资源。

10、优选的,通过水泵给进入管道的水加压,管内压力达0.1~1mpa;来自余热资源回收管道的热源使换热器内的水温度升高,水温为100~182℃。

11、与现有技术相比,本发明的优点在于:

12、1.喷嘴喷出的高速射流破碎高炉熔渣进行换热后全部生成水蒸气,水资源消耗比传统湿法工艺大幅度减少,减少了水污染,同时减少了有害气体的排放,且不需要对冷却后的高炉熔渣进行干燥处理。

13、2.熔渣显热经过与喷嘴喷出的射流进行换热,生成的高温水蒸气的热焓要高于传统风淬工艺生成的热空气的热焓,使熔渣显热的回收效率更高,进行余热回收更具有潜力。

14、3.相比于风淬工艺,本发明所述装置以较少的能源消耗使管道内流体具有更大的压力,成本低,且噪音污染更小,由于换热介质是水,高温熔渣的冷却速率也比风淬的冷却速率要快,更加有利于玻璃体的形成,玻璃体质量越好、含量越高,高炉渣的回收利用率越高。

15、4.采用余热给管道加热的方式,形成蒸汽的能量全部来源于钢厂余热和废热,提高了能量的利用率。

16、5.由于管道内流动介质为水,液体相比于气体更容易获得高压,使其具有较大的打击动能。

技术特征:

1.一种带有高速蒸汽喷嘴的高炉熔渣粒化装置,其特征在于,包括:

2.如权利要求1所述的带有高速蒸汽喷嘴的高炉熔渣粒化装置,其特征在于,所述喷嘴轴向与渣流槽轴向成30~60°夹角。

3.如权利要求1所述的带有高速蒸汽喷嘴的高炉熔渣粒化装置,其特征在于,所述第一控制阀为电液闸阀。

4.使用如权利要求1所述的带有高速蒸汽喷嘴的高炉熔渣粒化装置的高炉熔渣处理工艺,其特征是,通过水泵给进入管道的水加压,然后进入换热器内,来自余热资源回收管道的热源使换热器内的水温度升高,水处于高于外界大气压且高于常压下沸点温度的高温高压状态;然后再经过喷嘴喷出,高温高压的水喷出后在常压下瞬间气化形成蒸汽,经喷嘴喷出后形成含有蒸汽的高速射流冲击从渣流槽流出的高温熔融液态熔渣,高流速的射流将液态熔渣冷却,并破碎成小颗粒落入熔渣粒化本体底部;喷嘴喷出的混合射流经过冲击高温熔渣全部生成蒸汽从装置上方流出作为余热回收资源。

5.如权利要求4所述的高炉熔渣处理工艺,其特征是,通过水泵给进入管道的水加压,管内压力达0.1~1mpa;来自余热资源回收管道的热源使换热器内的水温度升高,水温为100~182℃。

技术总结

一种带有高速蒸汽喷嘴的高炉熔渣粒化装置及工艺,该装置包括:熔渣粒化本体,为箱体结构,上部一侧设供熔渣进入的渣流槽,顶部设蒸汽流出通道;蒸汽喷雾机构,包括沿管道依次设置的第一控制阀、水泵、第二控制阀、压力表、换热器、温度计和喷嘴;管道进口端接水源;喷嘴设于熔渣粒化本体设一侧侧壁,喷嘴轴向与渣流槽轴向成一角度,喷嘴出口方向正对渣流槽流出的高炉熔渣;换热器上设余热资源回收管道和换热流体流出管道。本发明兼具水淬和风淬粒化技术的优点,利用带水雾的高速蒸汽来冷却及粒化熔渣,既可适当减少新水消耗量以降低成本,还能兼顾熔渣冷却速率以利于固态渣的玻璃体形成,并且该装置可充分利用熔渣的余热,以减少能量的损耗。

技术研发人员:肖永力,楼国锋,刘晓宏,关运泽,温治

受保护的技术使用者:宝山钢铁股份有限公司

技术研发日:

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!