酸性蚀刻废液全量循环再生方法与流程

本发明涉及蚀刻废液回收,具体地,涉及一种酸性蚀刻废液全量循环再生方法。

背景技术:

1、pcb(印制线路板)是电子产品元器件的支撑体,是当今信息社会最基础的硬件载体,pcb产业是中国电子信息行业的支柱产业,其增长量与电子信息产业同步增长。pcb经过几十年的生产实践,在生产工艺上有了很大的改进,但目前仍使用减量法在线路板上制作线路图,即覆铜板通过开料、贴膜、图形转移、显影、蚀刻、退膜等工序制作出线路图形,然后经过压合、钻孔、电镀铜、外层制作等工序完成线路板生产。其中蚀刻工序采用酸性蚀刻的方法,蚀刻液中氧化还原电位与铜离子浓度需保持在一定的数值内以维持蚀刻速率,蚀刻过程中需要不断的添加氧化剂与盐酸,同时溢流出来的蚀刻液会变成酸性蚀刻废液,酸性蚀刻废液主要成分为氯化铜与盐酸,其中铜含量在10%左右,据环保工作者顾明事等介绍,2016年仅江苏省地区pcb企业就产生了52万吨的pcb含铜蚀刻废液,全国pcb含铜废液年产生量有百万吨以上,也就意味着废液含铜有十万吨以上,另一方面国内线pcb产业电镀铜对磷铜球、氧化铜、硫酸铜每年需求量折合金属铜也有十万吨以上。

2、目前,pcb含铜废液一般是由线路板企业以较低的价格出售给具有危险废物处理资质的企业进行处理,危险废物处理企业将收运的蚀刻废液综合回收利用蚀刻废液中的铜制备成铜盐产品,废水进行无害化处理后达标排放。如授权公告号为cn103693673b的中国专利提供了一种利用酸性含铜蚀刻废液生产电镀级硫酸铜的生产方法,该发明通过清水或氧化铜生产母液或硫酸铜生产母液与酸性含铜蚀刻废液和混合碱液反应生成高纯度氧化铜,控制反应条件制得电镀级硫酸铜,该工艺与目前传统的用氨水中和处理酸性蚀刻废液相比,未引进氨氮,能制备出电镀级硫酸铜,但该工艺仍然有大量的氯化钠废水需要排放,处理不当会造成环境污染。鉴于传统工艺会对环境造成影响,近些年行业内开发出了酸性蚀刻废液在线回收再生工艺,如授权公开号为cn202492581u的中国专利提供了一种用于pcb酸性蚀刻液循环再生装置,包括蚀刻废液储存槽、复合隔膜电解槽、蚀刻液中转槽和再生蚀刻液调配槽,复合隔膜电解槽通过复合隔膜分为阳极室和阴极室;蚀刻液中转槽一端连通蚀刻缸,另一端连通阴极室;蚀刻废液储存槽一端连通蚀刻缸,另一端连通阴极室;再生蚀刻液槽将阳极室和蚀刻缸相连通,该套装置可以使得酸性蚀刻液得到循环再生,但是其隔膜电解槽阳极室产生的氯气很难被吸收完全,目前一般的处理方法是用液碱吸收,而液碱成本很高,即使通过多级吸收,氯气仍然存在泄漏的风险,该装置回收的阴极铜虽然纯度较高,但物理性能很差,电解液杂质较高,需要重新熔炉处理后才能达到工业应用的标准,其出售的价格较低。

3、pcb制作过程中电镀铜主要分为全板电镀铜与图形电镀铜,全板电镀铜的目的是保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,图形电镀铜的目的是通过电镀将其加厚到一定程度为满足各线路额定的电流负载,电镀铜目前主要采用硫酸铜药水体系,药水中的铜离子来源为磷铜球阳极的溶解,或是氧化铜粉的补加,磷铜球与氧化铜为金属铜的深加工产品,生产过程中能耗高,环境污染较大,产品售价高,相应地线路板企业含铜原料成本也高。2020年后新建扩建的pcb厂电镀铜工序绝大多数采用不溶阳极工艺电镀,硫酸铜电镀液中的铜离子由电子级氧化铜来补充,使得pcb行业对电子级氧化铜的需求量越来越大。

技术实现思路

1、针对现有技术的不足,本发明提供一种酸性蚀刻废液全量循环再生方法。

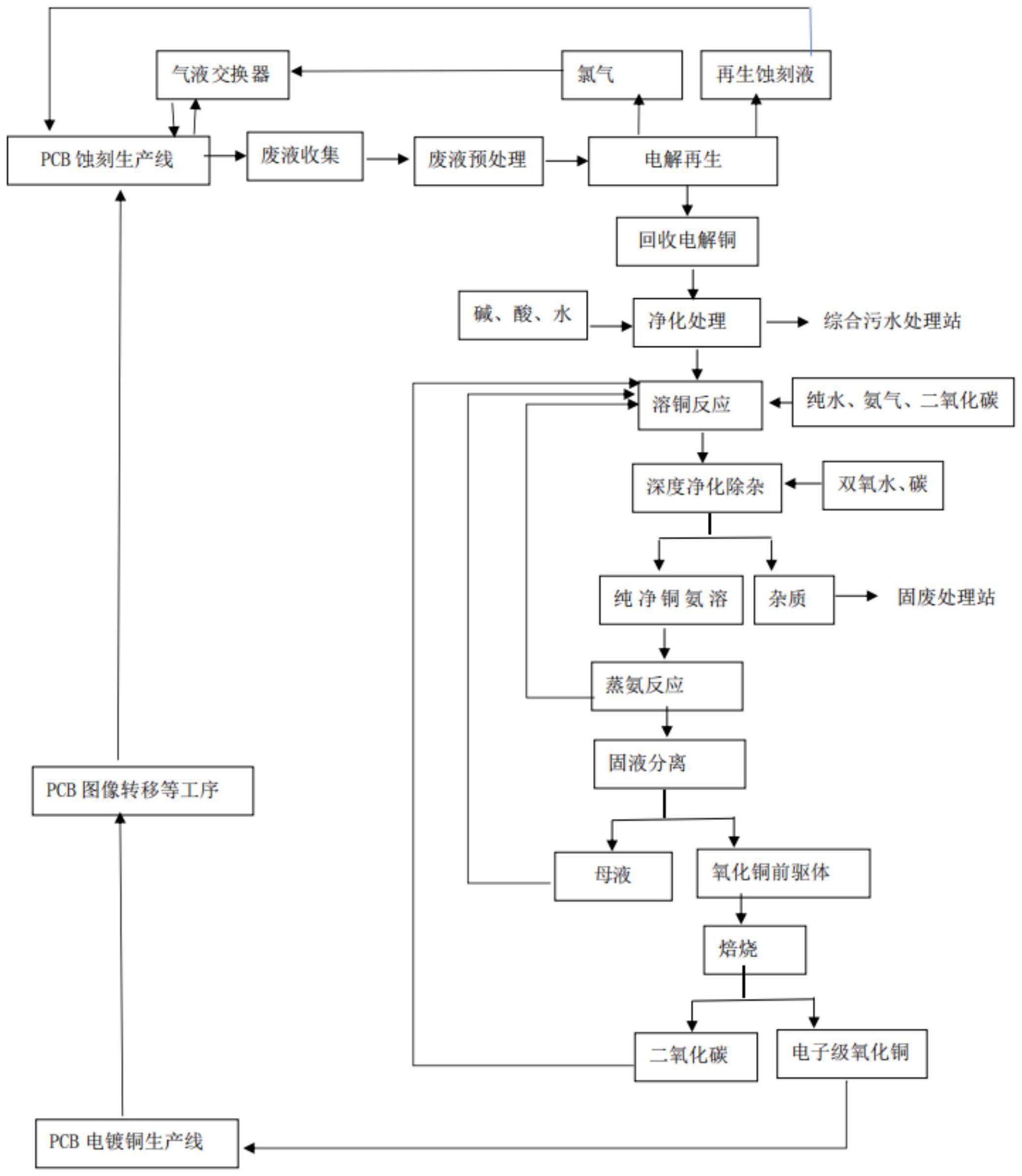

2、本发明公开的一种酸性蚀刻废液全量循环再生方法包括以下步骤:

3、酸性蚀刻废液进行电解,得到氯气、再生蚀刻液以及回收铜;

4、氯气与再生蚀刻液混合反应后,回用至酸性蚀刻生产线;

5、回收铜依次进行碱洗、酸洗、纯水洗涤、烘干后,得到预处理回收铜;

6、预处理回收铜与水、氨气与二氧化碳反应,得到铜氨溶液;

7、铜氨溶液进行蒸发、固液分离,得到氧化铜前驱体以及母液;

8、氧化铜前驱体煅烧,得到氧化铜以及二氧化碳;

9、氧化铜回用至电镀生产线。

10、根据本发明一实施方式,酸性蚀刻废液进行电解,得到氯气、再生蚀刻液以及回收铜之前,还包括以下步骤:

11、过滤酸性蚀刻废液。

12、根据本发明一实施方式,氯气与再生蚀刻液混合反应后,回用至酸性蚀刻生产线,包括以下子步骤:

13、氯气通过负压输送到气液高效混合器;

14、再生蚀刻液输送到气液高效混合器,与氯气发生预氧化反应;

15、预氧化的再生蚀刻液回用至酸性蚀刻生产线。

16、根据本发明一实施方式,预处理回收铜与水、氨气与二氧化碳反应,得到铜氨溶液,包括以下子步骤:

17、预处理回收铜与水、氨气与二氧化碳反应,得到预制铜氨溶液;

18、预制铜氨溶液加入双氧水后,升温,加入活性炭,吸附,过滤,得到铜氨溶液。

19、根据本发明一实施方式,铜氨溶液进行蒸发、固液分离,得到氧化铜前驱体与母液,包括以下子步骤:

20、铜氨溶液进行减压搅拌蒸发,得到氨气;

21、铜氨溶液中氨总含量在0.5-1g/l时,结束蒸发,得到氧化铜前驱体混合液;

22、氧化铜前驱体混合液进行固液分离,得到氧化铜前驱体与母液;

23、氨气和母液回用,与预处理回收铜反应。

24、根据本发明一实施方式,氧化铜前驱体煅烧,得到氧化铜以及二氧化碳,包括以下子步骤:

25、氧化铜前驱体煅烧分解,得到氧化铜以及二氧化碳;

26、二氧化碳回用,与预处理回收铜反应。

27、根据本发明一实施方式,氧化铜前驱体煅烧的温度为500-600℃。

28、根据本发明一实施方式,再生蚀刻液的铜离子浓度为40-60g/l。

29、根据本发明一实施方式,电解的电流密度为150a/平方米-200a/平方米。

30、根据本发明一实施方式,线路板蚀刻生产线的氧化还原电位为520mv-600mv。

31、本申请的有益效果在于:通过电解酸性蚀刻废液,使得回收铜品质稳定,为后续回收铜通过氧化铜的方式回用到线路板的电镀生产线奠定了基础,氯气与再生蚀刻液混合反应后,回用至酸性蚀刻生产线,氯气代替了氯酸钠,回收铜经过处理后,生成氧化铜,并回用至线路板的电镀生产线,实现了线路板酸性蚀刻废液全量循环再生利用,大幅降低了线路板湿制程外购危化品氯酸钠、盐酸以及电子级粉末氧化铜的数量,减少了这些危化品生产、运输过程中产生的碳排放以及泄露对环境的污染,同时解决了线路板企业铜价值的损耗问题,大幅降低线路板企业使用金属铜的费用,具有良好的经济与环境效益。

技术特征:

1.一种酸性蚀刻废液全量循环再生方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的酸性蚀刻废液全量循环再生方法,其特征在于,酸性蚀刻废液进行电解,得到氯气、再生蚀刻液以及回收铜之前,还包括以下步骤:

3.根据权利要求1所述的酸性蚀刻废液全量循环再生方法,其特征在于,所述氯气与所述再生蚀刻液混合反应后,回用至酸性蚀刻生产线,包括以下子步骤:

4.根据权利要求1所述的酸性蚀刻废液全量循环再生方法,其特征在于,所述预处理回收铜与水、氨气与二氧化碳反应,得到铜氨溶液,包括以下子步骤:

5.根据权利要求1所述的酸性蚀刻废液全量循环再生方法,其特征在于,所述铜氨溶液进行蒸发、固液分离,得到氧化铜前驱体与母液,包括以下子步骤:

6.根据权利要求1所述的酸性蚀刻废液全量循环再生方法,其特征在于,所述氧化铜前驱体煅烧,得到氧化铜以及二氧化碳,包括以下子步骤:

7.根据权利要求6所述的酸性蚀刻废液全量循环再生方法,其特征在于,所述氧化铜前驱体煅烧的温度为500-600℃。

8.根据权利要求1所述的酸性蚀刻废液全量循环再生方法,其特征在于,所述再生蚀刻液的铜离子浓度为40-60g/l。

9.根据权利要求1所述的酸性蚀刻废液全量循环再生方法,其特征在于,所述电解的电流密度为150a/平方米-200a/平方米。

10.根据权利要求3所述的酸性蚀刻废液全量循环再生方法,其特征在于,线路板蚀刻生产线的氧化还原电位为520mv-600mv。

技术总结

本发明揭示了一种酸性蚀刻废液全量循环再生方法,其包括以下步骤:酸性蚀刻废液进行电解,得到氯气、再生蚀刻液以及回收铜;氯气与再生蚀刻液混合反应后,回用至酸性蚀刻生产线;回收铜依次进行碱洗、酸洗、纯水洗涤、烘干后,得到预处理回收铜;预处理回收铜与水、氨气与二氧化碳反应,得到铜氨溶液;铜氨溶液进行蒸发、固液分离,得到氧化铜前驱体以及母液;氧化铜前驱体煅烧,得到氧化铜以及二氧化碳;氧化铜回用至电镀生产线。本申请通过电解酸性蚀刻废液,使得回收铜品质稳定,氯气与再生蚀刻液混合反应后,回用至酸性蚀刻生产线,氯气代替了氯酸钠,回收铜经预处理后以氧化铜的形式回用至电镀生产线,实现了蚀刻废液全量循环再生利用。

技术研发人员:高东瑞,黄坚勃,周国立

受保护的技术使用者:广东臻鼎环境科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!