原位自生Gr-WC协同增强WCu复合材料的制备方法

本发明属于复合材料制备,涉及原位自生gr-wc协同增强wcu复合材料的制备方法。

背景技术:

1、钨铜复合材料因兼具w高强度、耐烧蚀、抗熔焊和cu良好的导电、导热性能,是断路器用触头的最佳候选材料。已有研究表明,在wcu复合材料中添加fe、al2o3、la2o3、wc、tic等第三组元,可通过分散电弧避免局部微区的反复击穿与集中烧蚀,提升耐电弧烧蚀能力;且添加的wc、tic等陶瓷颗粒因优异的高温性能可快速消耗电弧能量,减少高温电弧对材料的烧蚀程度。然而,第三组元的添加会引入更多晶界,阻碍电/声子的运动,使得其散射几率增加,导致传导性能明显降低。因而,如何解决超强耐烧与高传导的矛盾成为断路器用触头材料研发的瓶颈问题。

技术实现思路

1、本发明的目的是提供原位自生gr-wc协同增强wcu复合材料的制备方法,解决现有wcu复合材料的超强耐烧与高传导相矛盾的问题。

2、本发明所采用的技术方案是,原位自生gr-wc协同增强wcu复合材料的制备方法,具体按照以下步骤实施:

3、步骤1,混粉:取不同粒度的w粉和诱导cu粉、微量活化元素及酒精进行混合,得到混合粉末;

4、步骤2,压制w骨架:将步骤1得到混合粉末按照预先设置好的致密度在钢模中进行压制,得到多孔w骨架;

5、步骤3,沉积碳源:将步骤2得到的多孔w骨架在金属盐溶液中浸渍,浸渍后在烘箱内烘干,在处理后的w骨架表面沉积催化铜源以及碳源,得到沉积有碳源的多孔w骨架;

6、步骤4,原位生长石墨烯:将步骤3得到的沉积有碳源的多孔w骨架在气氛管式炉中进行煅烧,在其表面原位生长石墨烯,冷却,得到gr增强多孔w骨架;

7、步骤5,熔渗烧结:将步骤4得到的gr增强多孔w骨架,在微机程控高温氢气气氛烧结炉中进行熔渗烧结,实现wc增强相的原位生长,得到gr-wc协同增强wcu复合材料。

8、本发明的特征还在于,

9、步骤1中,w粉的粒度为0.4μm~20μm,cu粉的平均粒度为75μm。

10、步骤1中,按照质量百分比的添加量为:诱导cu粉1%~3%,微量活化元素0.01%~0.1%,余量为w粉,上述原料质量百分比之和为100%。

11、步骤1中,酒精的添加量为:每100gw粉中加5ml酒精。

12、步骤2中,压制多孔w骨架的致密度为50%~70%。

13、步骤3中,金属盐溶液由葡萄糖、无水硝酸铜、无水乙醇、去离子水组成,金属盐溶液的体积为50ml;

14、无水硝酸铜与葡萄糖的摩尔质量比为2~2.5:1;

15、无水乙醇与去离子水的体积比为1~2:1。

16、步骤3中,浸渍时间为30min~90min,烘干温度为60℃~70℃,烘干时间为8h~12h。

17、步骤4中,管式炉加热速率为10~15℃/min,目标温度750~850℃,保温时间60~120min,加热过程中通入气氛为氢气,冷却过程通入气氛为氮气。

18、步骤5中,熔渗烧结的目标温度为1200~1400℃,加热速率为15℃/min~20℃/min,保温时间为0.5h~2h。

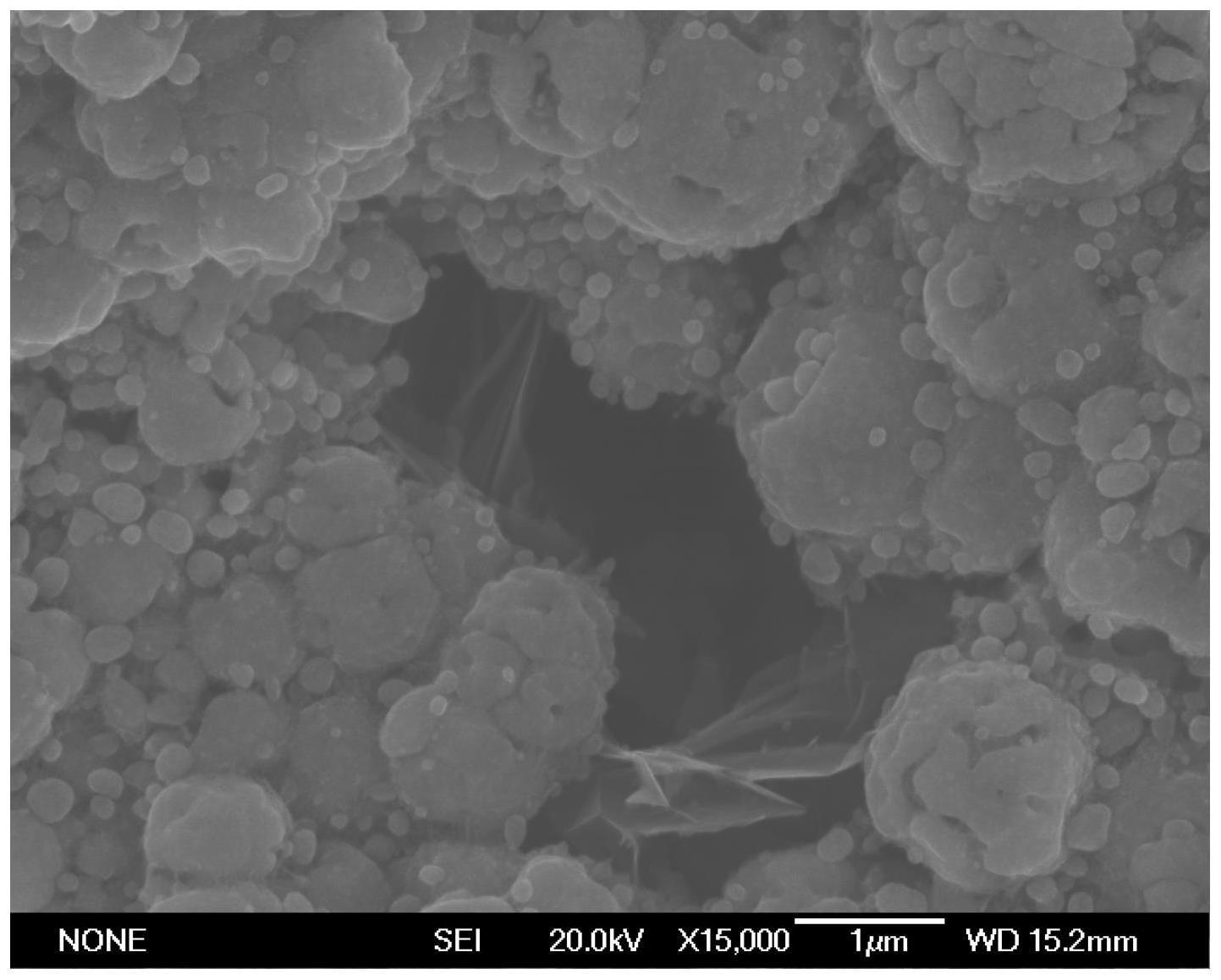

19、本发明的有益效果是,本发明原位自生gr-wc协同增强wcu复合材料的制备方法,原位生成的gr和wc纯度高、分散性好、结构完整,与界面结合较好;可利用原位生成gr优异的力学性能、传导性能以及wc陶瓷颗粒优异的强度、高温性能同时提高wcu复合材料的耐电弧烧蚀、高温力学性能和传导性,发挥协同强化作用,提升wcu复合材料的综合性能。

技术特征:

1.原位自生gr-wc协同增强wcu复合材料的制备方法,其特征在于,具体按照以下步骤实施:

2.根据权利要求1所述的原位自生gr-wc协同增强wcu复合材料的制备方法,其特征在于,步骤1中,w粉的粒度为0.4μm~20μm,cu粉的平均粒度为75μm。

3.根据权利要求1所述的原位自生gr-wc协同增强wcu复合材料的制备方法,其特征在于,步骤1中,按照质量百分比的添加量为:诱导cu粉1%~3%,微量活化元素0.01%~0.1%,余量为w粉,上述原料质量百分比之和为100%。

4.根据权利要求1所述的原位自生gr-wc协同增强wcu复合材料的制备方法,其特征在于,步骤1中,酒精的添加量为:每100gw粉中加5ml酒精。

5.根据权利要求1所述的原位自生gr-wc协同增强wcu复合材料的制备方法,其特征在于,步骤2中,压制多孔w骨架的致密度为50%~70%。

6.根据权利要求1所述的原位自生gr-wc协同增强wcu复合材料的制备方法,其特征在于,步骤3中,金属盐溶液由葡萄糖、无水硝酸铜、无水乙醇、去离子水组成,金属盐溶液的体积为50ml;

7.根据权利要求1所述的原位自生gr-wc协同增强wcu复合材料的制备方法,其特征在于,步骤3中,浸渍时间为30min~90min,烘干温度为60℃~70℃,烘干时间为8h~12h。

8.根据权利要求1所述的原位自生gr-wc协同增强wcu复合材料的制备方法,其特征在于,步骤4中,管式炉加热速率为10~15℃/min,目标温度750~850℃,保温时间60~120min,加热过程中通入气氛为氢气,冷却过程通入气氛为氮气。

9.根据权利要求1所述的原位自生gr-wc协同增强wcu复合材料的制备方法,其特征在于,步骤5中,熔渗烧结的目标温度为1200~1400℃,加热速率为15℃/min~20℃/min,保温时间为0.5h~2h。

技术总结

本发明公开了原位自生Gr‑WC协同增强WCu复合材料的制备方法,具体为:取不同粒度的W粉和诱导Cu粉、微量活化元素进行混合,得到混合粉末;将混合粉末在钢模中进行压制,得到多孔W骨架;将多孔W骨架在金属盐溶液中浸渍,浸渍后在烘箱内烘干,在处理后的W骨架表面沉积催化铜源以及碳源,得到沉积有碳源的多孔W骨架;将沉积有碳源的多孔W骨架在气氛管式炉中进行煅烧,在其表面原位生长石墨烯,得到Gr增强多孔W骨架;将Gr增强多孔W骨架,在微机程控高温氢气气氛烧结炉中进行熔渗烧结,实现WC增强相的原位生长,得到Gr‑WC协同增强WCu复合材料。本发明解决WCu复合材料的超强耐烧与高传导相矛盾的问题。

技术研发人员:张乔,杨佳昱,陈铮,邓楠,杨斌,邹军涛,肖鹏,梁淑华

受保护的技术使用者:西安理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!