耐候钢及其制备方法和制品与流程

本申请属于钢材冶炼,尤其涉及一种耐候钢及其制备方法和制品。

背景技术:

1、光伏发电是实现低碳经济的有效途径之一,其经济、绿色、环保等特征是未来重点开发的绿色电能,预计光伏板材年需求量将达到数百万吨。光伏板材需要使用支架进行支撑,现有的光伏支架用钢是普板热镀锌,或冷轧普板镀锌铝镁,镀层工艺有严格的环评要求,对钢材生产企业来说,制造成本和环境保护压力较大。

2、常规的耐候钢为了满足耐候指数大于6.0的要求,加入大量的ni、cu、mo等贵重金属,这样会显著增加钢材的制造成本。

技术实现思路

1、本申请实施例提供一种耐候钢及其制备方法,能够在不添加ni、cu、mo等贵重金属的条件下,通过耐候钢的制备方法,获得一种屈服强度在550mpa至620mpa、满足耐候指数大于6.0的耐候钢。

2、第一方面,本申请实施例提供了一种耐候钢,根据上述的耐候钢的制备方法制备得到,以质量百分比计,耐候钢的化学成分及含量为:碳0.050wt%~0.065wt%,硅0.15wt%~0.40wt%,锰0.3wt%~0.75wt%,钛0.065wt%~0.085wt%,铬1.2wt%~1.8wt%,al 0.4wt%~0.8wt%,硫≤0.015wt%,磷≤0.025wt%,其余为fe及冶炼过程中不可避免的杂质元素;其中,不可避免的杂质元素含量≤0.045wt%。

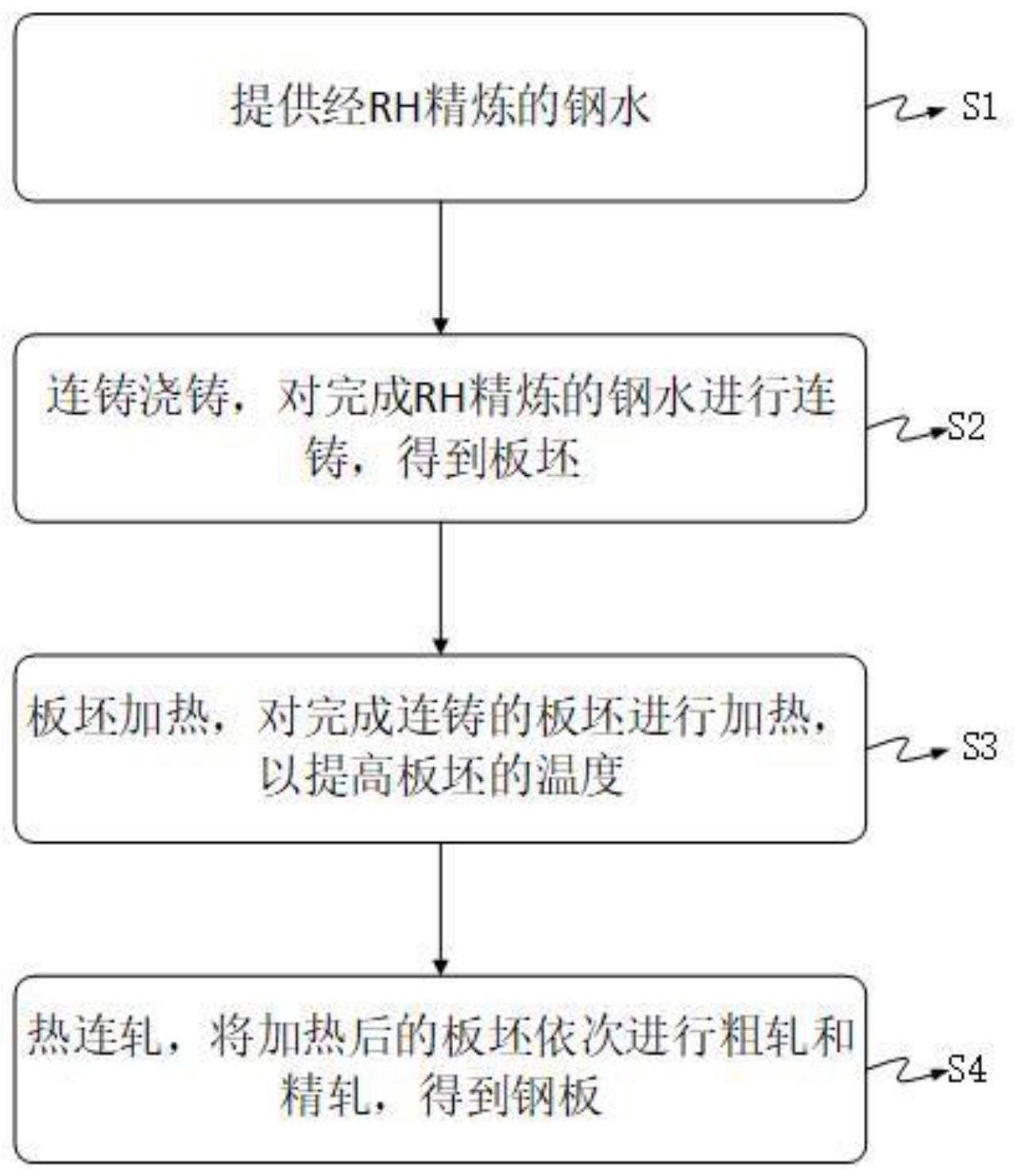

3、第二方面,本申请实施例提供一种上述耐候钢的制备方法包括:

4、提供经rh精炼的钢水,以质量百分比计,钢水的化学成分及含量为:碳0.050wt%~0.065wt%,硅0.15wt%~0.40wt%,锰0.3wt%~0.75wt%,钛0.065wt%~0.085wt%,铬1.2wt%~1.8wt%,al 0.4wt%~0.8wt%,硫≤0.015wt%,磷≤0.025wt%,其余为fe及冶炼过程中不可避免的杂质元素;其中,不可避免的杂质元素含量≤0.045wt%;

5、连铸浇铸,对完成rh精炼的钢水进行连铸,得到板坯;

6、板坯加热,采用多段加热炉对完成连铸的板坯进行加热,以提高板坯的温度;其中,加热炉靠前部分的加热炉段的加热温度为1200℃~1280℃,板坯出炉温度为1150℃~1180℃,板坯在炉加热时间≥30分钟,加热炉的空气过剩系数为0.95~1.05;

7、热连轧,将加热后的板坯依次经连轧机组依次进行粗轧和精轧,得到钢板;其中,钢板的粗轧温度为1130℃~1160℃,终轧温度为820℃~870℃。

8、在本申请实施例的耐候钢的制备方法中,加热炉靠前部分的加热炉段是指总加热炉炉段数的靠前的一半炉段或者一半炉段增加或者减少不超过1-5段炉段。

9、第三方面,本申请实施例提供了一种耐候钢制品,其能够被加工制成所需形状的支撑结构。

10、本申请实施例的耐候钢,相比传统耐候钢的配比,去除了镍、钼、铜等提升耐候性贵重合金,选择使用更经济的铬、铝元素来保证钢材的耐蚀性,在显著降低耐候钢的成本的同时,得到在gb/t 19292.1-2018中规定的c2-c3环境下可裸用的耐候钢。与传统的高强钢相比,耐候钢中金属锰的含量由1.2wt%~1.5wt%调整为0.3wt%~0.75wt%,同时添加0.065wt%~0.090wt%的ti,在热连轧过程中形成大量10nm~30nm的tic粒子起沉淀强化作用,基体组织为低碳铁素体+碳化物为主,析出物主要类型为mc型的tic,可产生强烈的沉淀强化作用和细晶强化作用,同时提高钢的强度和塑韧性。

11、本申请实施例耐候钢的制备方法中,采用本申请实施例的制备方法设定的板坯加热温度和连铸轧制工艺,制备得到的钢板的晶粒度比常规产线生产的钢板的晶粒度低1个级别,在细化晶粒、保证高强度和韧性的同时,也有利于耐蚀性的提升,同时还兼具良好的精密冷弯成型、焊接性能。

12、本申请实施例的耐候钢的制备方法,通过对钢材成分和配比的设计,并基于热轧是以金属形变、相变工艺为基础,在规定的形变量、温度条件下完成固溶强化、沉淀强化、位错强化、细化强化等硬化措施,对热轧的工艺参数进行调整,对板坯在加热炉加热时,需要持续保持较高的加热温度和板坯出炉温度,对板坯加热提高板坯的温度以使ti、al、cr元素进行固溶,为tic粒子均匀析出创造前提条件,al、cr的固溶为钢板形成服役过程锈层中形成均匀细小的α-feooh做好组织准备,从而保证钢板强度和耐蚀性能的提升。

13、加热炉空气过剩系数选择在0.95~1.05是为了保证加热炉内煤气充分燃烧,同时保持还原性气氛,从而控制板坯表面氧化层的厚度。一方面减少燃烧损失率,提高成材率;另一方面,也有利于除鳞操作,减少钢板表面在连轧工序的氧化物压入,通过控制热连轧的轧制温度和加速冷却的方式,使板坯的高温奥氏体区形变再结晶、低温奥氏体未再结晶区的变形,以及轧制后的加速冷却来获得综合性能优异的钢板,能够在不添加ni、cu、mo贵金属的情况下,使得制备的耐候钢在gb/t 19292.1-2018中规定的c2-c3环境下具有良好的强度和耐腐蚀性能。

技术特征:

1.一种耐候钢,其特征在于,以质量百分比计,耐候钢的化学成分及含量为:碳0.050wt%~0.065wt%,硅0.15wt%~0.40wt%,锰0.3wt%~0.75wt%,钛0.065wt%~0.085wt%,铬1.2wt%~1.8wt%,al 0.4wt%~0.8wt%,硫≤0.015wt%,磷≤0.025wt%,其余为fe及冶炼过程中不可避免的杂质元素;其中,不可避免的杂质元素含量≤0.045wt%。

2.根据权利要求1所述的耐候钢,其特征在于,以质量百分比计,耐候钢的化学成分及含量为:碳0.055wt%~0.060wt%,硅0.25wt%~0.35wt%,锰0.45wt%~0.55wt%,钛0.070wt%~0.085wt%,铬1.2wt%~1.5wt%,al 0.5wt%~0.7wt%,硫≤0.001wt%,磷≤0.015wt%,其余为fe及冶炼过程中不可避免的杂质元素;其中,不可避免的杂质元素含量≤0.045wt%。

3.根据权利要求1所述的耐候钢,其特征在于,所述耐候钢的组织包括85~95%铁素体、5~15%的珠光体组织,10nm~30nm尺度的mc粒子在全部第二相mc粒子中的占比达30%~50%。

4.根据权利要求1所述的耐候钢,其特征在于,所述耐候钢的屈服强度为550mpa~620mpa,抗拉强度≥720mpa,延伸率≥18%。

5.根据权利要求1-4任一项所述的耐候钢,其特征在于,杂质元素包括n、o、h,n≤0.0045、o≤0.00015、h≤0.0015。

6.根据权利要求5所述的耐候钢,其特征在于,所述耐候钢在gb/t19292.1-2018中规定的c3环境下裸用环境下具备免涂装使用25年,双面均匀减薄≤0.2毫米。

7.一种耐候钢的制备方法,其特征在于,用于制备如权利要求1-6任一项所述的耐候钢,包括:

8.根据权利要求7所述的制备方法,其特征在于,所述提供经rh精炼钢水的步骤,包括:

9.根据权利要求7所述的制备方法,其特征在于,还包括:

10.根据权利要求7所述的制备方法,其特征在于,所述连铸步骤还包括:

11.根据权利要求7所述的制备方法,其特征在于,所述连铸步骤的工艺参数为:连铸的拉速为4.2米/分钟至4.5米/分钟,铸坯在厚度方向采用轻压下模式进行铸坯。

12.根据权利要求7所述的制备方法,其特征在于,所述热连轧的步骤,还包括:

13.根据权利要求7所述的制备方法,其特征在于,所述热连轧的步骤还包括:

14.根据权利要求8所述的制备方法,其特征在于,所述脱硫处理的步骤,包括:

15.根据权利要求8所述的制备方法,其特征在于,所述转炉冶炼的步骤包括:

16.根据权利要求8所述的制备方法,其特征在于,所述吹氩处理的步骤,包括:

17.根据权利要求8所述的制备方法,其特征在于,所述lf精炼的步骤,包括:

18.根据权利要求8所述的制备方法,其特征在于,所述lf精炼的步骤,还包括:

19.根据权利要求8所述的制备方法,其特征在于,所述lf精炼的步骤,包括:

20.根据权利要求8所述的制备方法,其特征在于,所述rh精炼的步骤,包括:

21.一种耐候钢制品,其特征在于,将权利要求1至6任一项所述的耐候钢加工制成所需形状的支撑结构。

技术总结

本申请公开了耐候钢及其制备方法和制品。方法包括提供经RH精炼的钢水,钢水的成分及含量为:碳0.050wt%~0.065wt%,硅0.15wt%~0.40wt%,锰0.3wt%~0.75wt%,钛0.065wt%~0.085wt%,铬1.2wt%~1.8wt%,Al 0.4wt%~0.8wt%,硫≤0.015wt%,磷≤0.025wt%,余量为Fe及含量≤0.045wt%的杂质;对钢水进行连铸得到板坯;对板坯进行加热以提高板坯的温度;加热炉靠前部分的加热炉段的加热温度为1200℃~1280℃,板坯出炉温度为1150℃~1180℃,板坯在炉加热时间≥30分钟,加热炉的空气过剩系数为0.95~1.05;将板坯经连轧机组进行粗轧和精轧得到钢板。方法通过对钢材成分和配比的设计及工艺参数进行调整,板坯在加热时保持较高的温度,使Ti、Al、Cr元素进行固溶,为TiC粒子均匀析出创造前提条件,为钢板服役过程锈层中形成均匀细小的α‑FeOOH做好组织准备,提升钢板强度和耐蚀性能。

技术研发人员:余强,汪净,刘怡私,梁亮,齐江华,刘浩,董常福,周剑丰,梁远栋,陈佛望

受保护的技术使用者:湖南华菱涟源钢铁有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!