一种特种钢合金板的加工工艺的制作方法

本发明涉及合金板加工,具体涉及一种特种钢合金板的加工工艺。

背景技术:

1、防护用高强特种钢板需要具备超高强度和硬度,还需具有良好的塑性、韧性和止裂性能,以保证钢板在弹丸冲击下不崩落和钢板在多发弹的冲击下不产生通裂,有效地减少防弹钢板后面支持物所受的冲击力。数据统计显示,高强度防护钢年需求量为30万吨以上,主要应用于国防和民用机场的飞机维修库、造船、大型工业厂房和车间,以及工程机械等领域,其作用和地位十分重要。现有的合金板在高温情况下易发生变形与开裂

技术实现思路

1、本发明的目的在于提供一种特种钢合金板的加工工艺,解决以下技术问题:现有的合金板在高温情况下易发生变形与开裂。

2、本发明的目的可以通过以下技术方案实现:

3、一种特种钢合金板的加工工艺,包括以下步骤:

4、步骤一、按照重量百分比选取原料:c大于等于0.67%且小于0.75%,16.3-17.2%cr,1.25-2.35%w,0.26-0.33%a l,0.13-0.015%b,0.53-0.98%co,0.03-0.04%zr,0.05-0.07%mo,0.4-0.5%re,t i 0.010%-0.040%,0.10-0.25%v,p≤0.012%,s≤0.006%,余量为n i和不可避免的杂质;

5、步骤二、将上述的c、cr、w、mo和n i金属料先加入到成型装置的上料漏斗中,通过滑轨带动存料箱、上料漏斗上升,向混料箱中加料;首先采用小功率送电,功率为电源额定功率的20-30%,当混料箱内金属料开始熔化时,加大送电功率至额定功率的80%-100%并使炉料完全熔化,然后保持真空度在1pa以下,精炼温度1525-1575℃,精炼时间15-30m in;

6、步骤三、然后保持真空度在1pa以下,降温至1475-1500℃,再依次加入t i、a l、b、zr、v和re金属料,再升温至1525-1575℃,保温时间4-6m i n;最后降温至1400-1450℃进行浇注成型;

7、步骤四、最后通过下料机构排除,进行浇注成型,得到特种钢合金板。

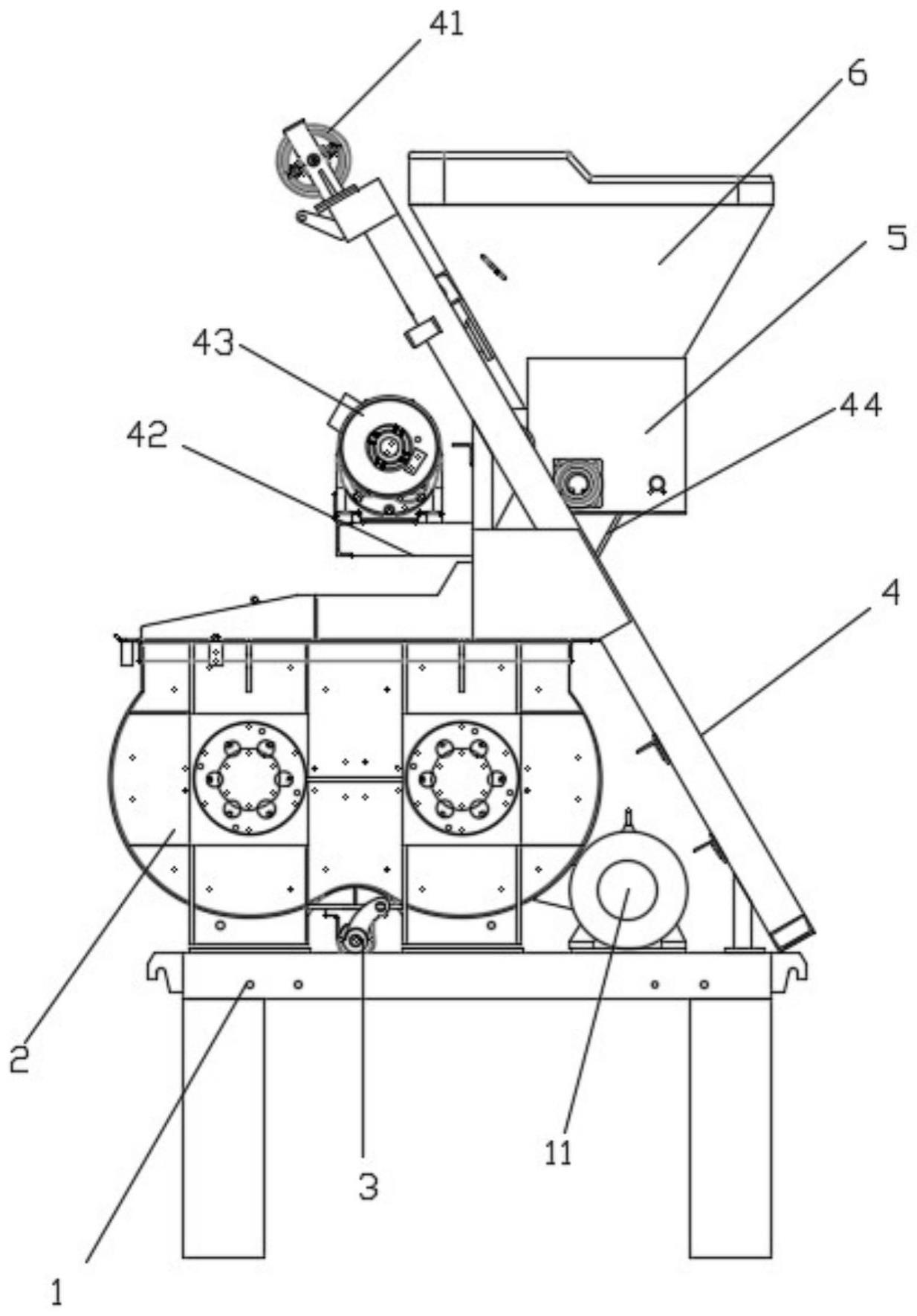

8、作为本发明进一步的方案:成型装置包括支撑座,所述支撑座的顶部固定安装有混料箱,所述混料箱的一侧的内部设置有搅拌机构,所述混料箱的底部中心处设置有下料机构,所述支撑座的顶部且位于混料箱的一侧倾斜设置有滑轨,所述滑轨上固定安装有下滑道,所述下滑道倾斜设置,且混料箱的顶部连接,所述滑轨上滑动连接有上滑动连接有存料箱,所述存料箱的顶部固定安装有上料漏斗。

9、作为本发明进一步的方案:所述滑轨的一侧中间处固定安装有支撑板,所述支撑板的顶部固定安装有收卷电机,所述收卷电机的输出轴后上固定安装有收卷盘,所述滑轨的顶部固定安装有导线轮;所述上料漏斗的一侧中心处固定安装有导向轮,所述导向轮的下方设置有下弧形板,所述导向轮的上方设置有上弧形板,所述上弧形板的两侧均开设有弧形槽口,所述导向轮的两侧均水平安装有连接轴,所述连接轴的端部固定安装有滑动轮三,所述滑动轮三与滑轨的内部滑动连接。

10、作为本发明进一步的方案:所述存料箱的一侧固定安装有气缸,所述气缸的活塞杆上固定安装有推动板,所述推动板与存料箱滑动连接,所述存料箱的两侧均固定安装有滑动轮二,所述滑动轮二与滑轨的内部滑动连接,所述滑动轮二下方设置有滑动轮一,所述滑动轮一与滑轨的表面滑动连接。

11、作为本发明进一步的方案:所述混料箱的内部分为两个圆形腔,两个圆形腔之间的底部通过下料机构密封,所述圆形腔的内部水平设置有转轴,所述转轴由混料箱一侧设置的驱动电机驱动转动,所述转轴上固定焊接有弧形板一,所述弧形板一通过螺纹与弧形板搅拌杆连接,中间处所述弧形板搅拌杆的端部固定安装有搅拌板一,所述搅拌板一与圆形腔的中间内壁接触,两端处所述弧形板搅拌杆的端部固定安装有搅拌板二,所述搅拌板二与圆形腔两端内壁接触,所述搅拌板一和搅拌板二上均设置有倾斜面。

12、作为本发明进一步的方案:所述下料机构包括转动安装在混料箱底部的驱动轴,所述驱动轴的两端均通过连接杆与弧形密封板连接。

13、作为本发明进一步的方案:所述弧形密封板的两端均设置有梯形密封条,所述混料箱的底部对称安装有弹簧,所述弹簧的端部固定安装有弧形密封条。

14、本发明的有益效果:

15、本发明通过各种原料的添加,使得特种钢合金板在900℃下的抗拉强度rm均在730mpa以上,更优者超过770mpa,0.2%规定塑性延伸强度最高达540mpa以上,断后延伸率均最小至19%,断面收缩率最小至25%。本发明的镍基高温合金在在950℃下300mpa强度下持久寿命最高达235h,断后延伸率均最小至28%,断面收缩率最小至44%。

16、本发明通过将收卷盘滑动连接滑动连接上的线一端绕过导线轮滑动连接滑动连接,然后从左侧弧形槽口进入,绕过导向轮滑动连接滑动连接,从右侧的弧形槽口出去,打上一个死扣,然后将原料加入到上料漏斗中,启动收卷电机带动收卷盘滑动连接滑动连接转动,进而收卷缠绕线,进而带动料漏斗上升,到达下滑道的上方时,启动气缸滑动连接滑动连接,带动推动板滑动连接滑动连接移动,上料漏斗中的原料就通过下滑道流入到混料箱,进行加热混合;通过该结构的设置,便于自动上料,避免人工将原料送到上方进行下料;

17、本发明启动驱动电机,通过齿轮和链条带动两个转轴进行转动,转轴带动搅拌板一滑动连接滑动连接、搅拌板二滑动连接滑动连接进行转动,进行搅拌混合,同时通过搅拌板一滑动连接滑动连接、搅拌板二滑动连接滑动连接的设置,便于对其内壁进行刮动,使其搅拌效果更好,最后启动驱动轴转动,带动弧形密封板滑动连接滑动连接转动,进行排料;在密封的过程中,弧形密封板转动时,会通过弧形密封条挤压弹簧滑动连接滑动连接,进而实现密封,通过两端通过梯形密封条进行接触,实现密封。

技术特征:

1.一种特种钢合金板的加工工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种特种钢合金板的加工工艺,其特征在于,成型装置包括支撑座(1),所述支撑座(1)的顶部固定安装有混料箱(2),所述混料箱(2)的一侧的内部设置有搅拌机构,所述混料箱(2)的底部中心处设置有下料机构(3),所述支撑座(1)的顶部且位于混料箱(2)的一侧倾斜设置有滑轨(4),所述滑轨(4)上固定安装有下滑道(44),所述下滑道(44)倾斜设置,且混料箱(2)的顶部连接,所述滑轨(4)上滑动连接有上滑动连接有存料箱(5),所述存料箱(5)的顶部固定安装有上料漏斗(6)。

3.根据权利要求2所述的一种特种钢合金板的加工工艺,其特征在于,所述滑轨(4)的一侧中间处固定安装有支撑板(42),所述支撑板(42)的顶部固定安装有收卷电机(45),所述收卷电机(45)的输出轴后上固定安装有收卷盘(43),所述滑轨(4)的顶部固定安装有导线轮(41);所述上料漏斗(6)的一侧中心处固定安装有导向轮(61),所述导向轮(61)的下方设置有下弧形板(62),所述导向轮(61)的上方设置有上弧形板(64),所述上弧形板(64)的两侧均开设有弧形槽口(63),所述导向轮(61)的两侧均水平安装有连接轴(65),所述连接轴(65)的端部固定安装有滑动轮三(66),所述滑动轮三(66)与滑轨(4)的内部滑动连接。

4.根据权利要求2所述的一种特种钢合金板的加工工艺,其特征在于,所述存料箱(5)的一侧固定安装有气缸(53),所述气缸(53)的活塞杆上固定安装有推动板(54),所述推动板(54)与存料箱(5)滑动连接,所述存料箱(5)的两侧均固定安装有滑动轮二(52),所述滑动轮二(52)与滑轨(4)的内部滑动连接,所述滑动轮二(52)下方设置有滑动轮一(51),所述滑动轮一(51)与滑轨(4)的表面滑动连接。

5.根据权利要求2所述的一种特种钢合金板的加工工艺,其特征在于,所述混料箱(2)的内部分为两个圆形腔(26),两个圆形腔(26)之间的底部通过下料机构(3)密封,所述搅拌机构包括圆形腔(26)的内部水平设置有转轴(21),所述转轴(21)由混料箱(2)一侧设置的驱动电机(11)驱动转动,所述转轴(21)上固定焊接有弧形板一(22),所述弧形板一(22)通过螺纹与弧形板搅拌杆(23)连接,中间处所述弧形板搅拌杆(23)的端部固定安装有搅拌板一(24),所述搅拌板一(24)与圆形腔(26)的中间内壁接触,两端处所述弧形板搅拌杆(23)的端部固定安装有搅拌板二(25),所述搅拌板二(25)与圆形腔(26)两端内壁接触,所述搅拌板一(24)和搅拌板二(25)上均设置有倾斜面。

6.根据权利要求2所述的一种特种钢合金板的加工工艺,其特征在于,所述下料机构(3)包括转动安装在混料箱(2)底部的驱动轴(31),所述驱动轴(31)的两端均通过连接杆(33)与弧形密封板(32)连接。

7.根据权利要求6所述的一种特种钢合金板的加工工艺,其特征在于,所述弧形密封板(32)的两端均设置有梯形密封条(34),所述混料箱(2)的底部对称安装有弹簧(27),所述弹簧(27)的端部固定安装有弧形密封条(28)。

技术总结

本发明公开了一种特种钢合金板的加工工艺,涉及合金板加工技术领域,按照重量百分比选取原料:C大于等于0.67%且小于0.75%,16.3‑17.2%Cr,1.25‑2.35%W,0.26‑0.33%Al,0.13‑0.015%B,余量为Ni和不可避免的杂质。本发明启动驱动电机,通过齿轮和链条带动两个转轴进行转动,转轴带动搅拌板一滑动连接滑动连接、搅拌板二滑动连接滑动连接进行转动,进行搅拌混合,同时通过搅拌板一滑动连接滑动连接、搅拌板二滑动连接滑动连接的设置,便于对其内壁进行刮动,使其搅拌效果更好,最后启动驱动轴转动,带动弧形密封板滑动连接滑动连接转动,进行排料。

技术研发人员:程国华,吴文京

受保护的技术使用者:宁国市华成金研科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!