铝合金带材的制备方法及铝合金带材与流程

【】本发明涉及铝加工,尤其是涉及一种铝合金带材的制备方法及铝合金带材。

背景技术

0、

背景技术:

1、蒸馏塔是空气分离设备的重要组成部分,其具有主要分为板式塔及填料塔两种组成形式。由于填料塔具有压降小、节能、可减少塔径、液体滞留量小、分离效率高、操作弹性大、适应性强、产品提取率高等优点,因此现有的蒸馏塔一般采用填料塔的形式。

2、填料塔的使用需要在其内部装配规整的填料,材质主要为铝或者钢,但大多数填料塔使用的填料一般为铝,铝质空分填料(空气分离填料)是先将铝合金带材冲孔、拉丝、再采用特殊的模具冲压成波纹条片,最后组装起来形成整盘或者分块的填料。

3、传统的铝质空分填料一般采用3003铝合金,但这种型号的铝合金存在无法适应无油冲压成形、耐腐蚀性不强、传热性能弱的缺点。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于提供一种铝合金带材的制备方法,以解决传统铝质空分填料采用3003铝合金,而存在无法适应无油冲压成形、耐腐蚀性不强、传热性能弱的问题。

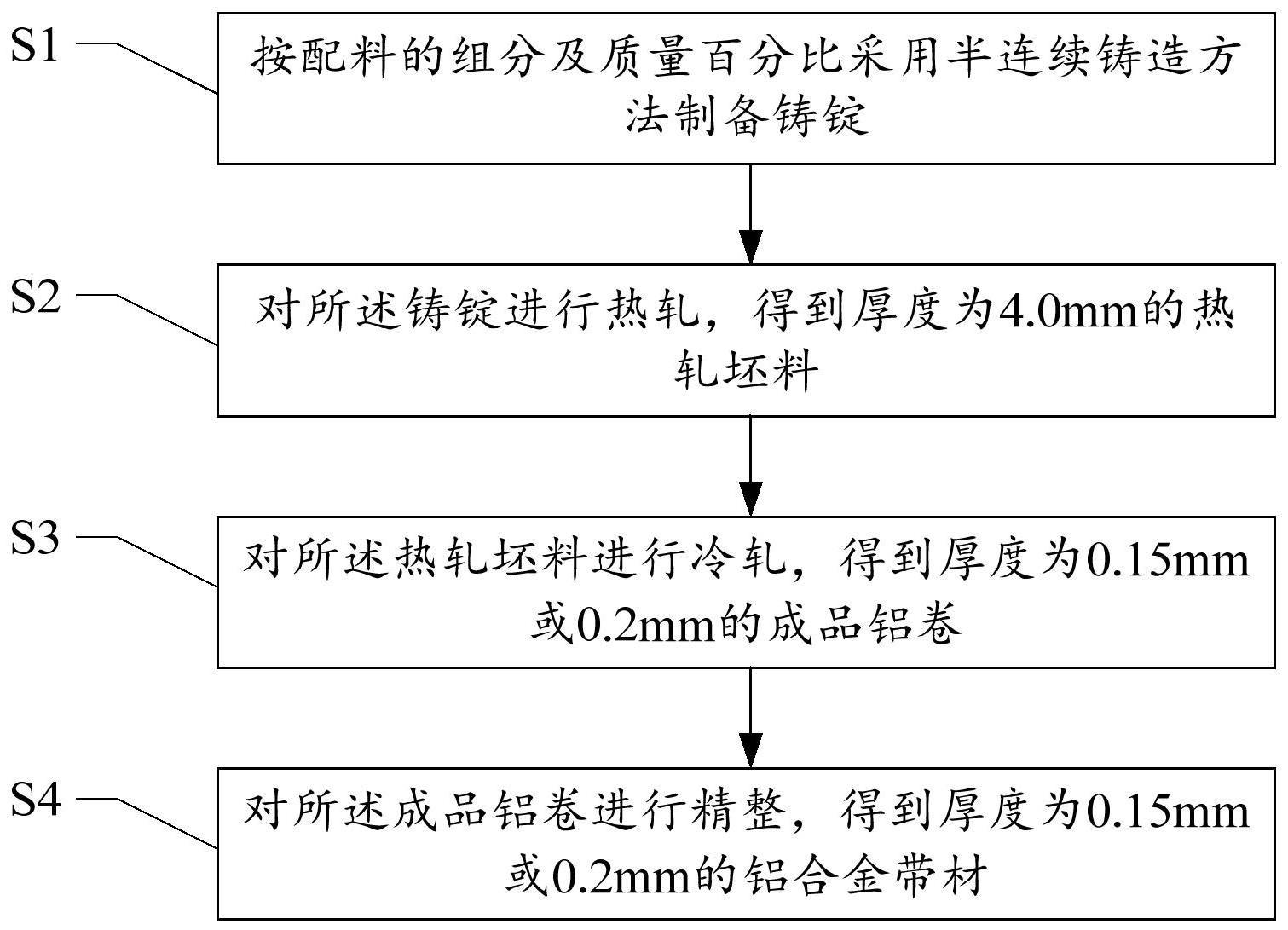

2、为达到上述目的,第一方面,本发明提供了一种铝合金带材的制备方法,该铝合金带材用作蒸馏塔的空气分离填料,其包括以下步骤:

3、步骤s1、按如下组分及质量百分比配料,熔铸工序采用半连续铸造方法制备铸锭:

4、si=0.06~0.10%、fe=0.25~0.28%、cu≤0.01%、mg≤0.01%、mn≤0.01%、cr≤0.01%、zn≤0.01%、ti≤0.15%、ga≤0.01%、v≤0.01%、ni≤0.01%,余量为al,其中,元素fe/si=2.5~3.5;具体包括:

5、步骤s11、按上述组分及质量百分比配料得到熔体,并将所述熔体熔炼成铝液,熔炼所述铝液时的温度小于或等于750℃;其中,元素fe、si、ti在所述熔体的温度达到730~750℃后添加,且元素fe采用中间合金的方式配置,元素si采用金属硅的方式配置,元素ti采用在线加入al-5ti-0.2b丝的方式配置;

6、步骤s12、对所述铝液进行电磁搅拌使所述铝液的化学成分均匀,之后进行第一次扒渣;

7、步骤s13、将第一次扒渣后的所述铝液转入保温炉中进行精炼;

8、步骤s14、将精炼后的所述铝液进行第二次扒渣,之后静置30~40min;

9、步骤s15、将静置后的所述铝液经过除气箱进行除气,所述除气箱内的氢含量小于0.15ml/100gal,在所述铝液进入所述除气箱之前按上述元素ti的质量百分比以在线加入al-5ti-0.2b丝的方式添加;除气后的所述铝液经过过滤箱进行双级过滤;过滤后的所述铝液通过结晶器进行铸造得到所述铸锭,铸造的速度为45~50mm/min,铸造的铸造水流量为230~280l/min;

10、步骤s2、对所述铸锭进行热轧,得到厚度为4.0mm的热轧坯料:

11、步骤s21、对所述铸锭进行铣削,大面铣削为15mm每面;

12、步骤s22、将铣面之后的所述铸锭进行均匀化处理;均匀化处理时所述铸锭的温度为575±5℃,保温时间为7h,当炉内温度降至495±5℃时,再保温2~3h后出炉;

13、步骤s23、对均匀化处理后的所述铸锭进行热连轧,得到厚度为4.0mm的所述热轧坯料;所述热连轧包括采用单机架进行的热粗轧和采用三机架依次进行的热精轧,热粗轧的轧制道次为27次,热粗轧结束后得到厚度为28mm的中间坯料,所述三机架对所述中间坯料依次进行的轧制道次为28mm→14mm→7mm→4.0mm的连续热精轧,终轧温度为290~310℃,以得到轧制厚度为4.0mm的所述热轧坯料;

14、步骤s3、对所述热轧坯料进行冷轧,得到厚度为0.15mm或0.2mm的成品铝卷:

15、步骤s31、对所述热轧坯料进行所述冷轧,得到厚度为0.15mm或0.2mm的所述成品铝卷;所述冷轧的轧制道次依次为4.0mm→1.8mm→0.85mm→0.45mm→0.245mm→中间退火→0.15mm,或所述冷轧的轧制道次依次为4.0mm→1.9mm→0.96mm→0.55mm→0.325mm→中间退火→0.2mm;冷轧的最后一道次轧制时控制成品铝卷的表面带油量小于或等于7mg/m2;

16、步骤s4、对所述成品铝卷进行精整,得到厚度为0.15mm或0.2mm的铝合金带材。

17、优选的,所述步骤s13中,所述精炼依次进行两次;第一次精炼使用氯气精炼30~40min,第二次精炼使用氩气精炼10~15min。

18、优选的,所述步骤s12中的第一次扒渣和所述步骤s14中的第二次扒渣均通过扒渣车进行。

19、优选的,所述步骤s15中,除气后的所述铝液经过过滤箱进行双级过滤包括:40ppi陶瓷过滤板和60ppi陶瓷过滤板。

20、优选的,所述步骤s31中,所述中间退火采用完全再结晶退火工艺。

21、优选的,所述步骤s31中,进行所述中间退火前,对铝卷进行清洗以去除轧制油和铝粉。

22、优选的,所述步骤s31中,中间退火时铝卷的温度为395±5℃,保温时间为30h。

23、优选的,所述步骤s31中,中间退火后的铝卷采用粗糙度ra=1.3~1.7μm的工作辊对所述铝卷进行轧制,得到厚度为0.15mm或0.2mm的所述成品铝卷,中间退火后对所述铝卷进行轧制的速度为250~350m/min。

24、优选的,所述步骤s31中,冷轧的最后一道次轧制时,通过轧机吹扫、清洁方式控制所述成品铝卷的表面带油量小于或等于7mg/m2。

25、第二方面,本发明提供了一种铝合金带材,所述铝合金带材由上述铝合金带材的制备方法制成,所述铝合金带材用于制作蒸馏塔的空气分离填料。

26、与现有技术相比,本发明中铝合金带材的制备方法通过铸锭化学成分及工艺的设计、热轧工艺的设计、冷轧工艺的设计以及精整工艺的设计,可以使制备得到的铝合金带材的厚度为0.15mm或0.2mm,抗拉强度为95~130mpa,屈强比大于或等于0.92,耐腐蚀性优良,表面带油量小于或等于7mg/m2,传热性能优良,综合机械性能优良,并满足无油冲压成形及作为铝质空分填料的需求。

技术特征:

1.一种铝合金带材的制备方法,该铝合金带材用作蒸馏塔的空气分离填料,其特征在于,所述铝合金带材的制备方法包括以下步骤:

2.根据权利要求1所述的铝合金带材的制备方法,其特征在于,所述步骤s13中,所述精炼依次进行两次;第一次精炼使用氯气精炼30~40min,第二次精炼使用氩气精炼10~15min。

3.根据权利要求1所述的铝合金带材的制备方法,其特征在于,所述步骤s12中的第一次扒渣和所述步骤s14中的第二次扒渣均通过扒渣车进行。

4.根据权利要求1所述的铝合金带材的制备方法,其特征在于,所述步骤s15中,除气后的所述铝液经过过滤箱进行双级过滤包括:40ppi陶瓷过滤板和60ppi陶瓷过滤板。

5.根据权利要求1所述的铝合金带材的制备方法,其特征在于,所述步骤s31中,所述中间退火采用完全再结晶退火工艺。

6.根据权利要求1所述的铝合金带材的制备方法,其特征在于,所述步骤s31中,进行所述中间退火前,对铝卷进行清洗以去除轧制油和铝粉。

7.根据权利要求6所述的铝合金带材的制备方法,其特征在于,所述步骤s31中,中间退火时铝卷的温度为395±5℃,保温时间为30h。

8.根据权利要求7所述的铝合金带材的制备方法,其特征在于,所述步骤s31中,中间退火后的铝卷采用粗糙度ra=1.3~1.7μm的工作辊对所述铝卷进行轧制,得到厚度为0.15mm或0.2mm的所述成品铝卷,中间退火后对所述铝卷进行轧制的速度为250~350m/min。

9.根据权利要求1所述的铝合金带材的制备方法,其特征在于,所述步骤s31中,冷轧的最后一道次轧制时,通过轧机吹扫、清洁方式控制所述成品铝卷的表面带油量小于或等于7mg/m2。

10.一种铝合金带材,其特征在于,所述铝合金带材由权利要求1至9任意一项所述铝合金带材的制备方法制成,所述铝合金带材用于制作蒸馏塔的空气分离填料。

技术总结

本发明公开了一种铝合金带材的制备方法及铝合金带材,其中,所述铝合金带材的组分及质量百分比为:Si=0.06~0.10%、Fe=0.25~0.28%、Cu≤0.01%、Mg≤0.01%、Mn≤0.01%、Cr≤0.01%、Zn≤0.01%、Ti≤0.15%、Ga≤0.01%、V≤0.01%、Ni≤0.01%,余量为Al,元素Fe/Si=2.5~3.5。通过该方法制备得到的铝合金带材的厚度为0.15mm或0.2mm,抗拉强度为95~130MPa,屈强比大于或等于0.92,耐腐蚀性优良,表面带油量小于或等于7mg/m<supgt;2</supgt;,传热性能优良,综合机械性能优良,并满足无油冲压成形及作为铝质空分填料的需求。

技术研发人员:陈培显,陈祚启,章国华,许泽辉,陈胜刚,胡晓阳,汤波楷,王绎潭

受保护的技术使用者:浙江永杰铝业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!