一种金属雾化喷盘装置的制作方法

本发明涉及增材制造,具体涉及一种金属雾化喷盘装置。

背景技术:

1、3d打印技术起源于上世纪80年代的美国,也称为增材制造技术,被誉为引领“第四次工业革命”的核心技术,并且金属3d打印被认为是未来制造业的主导方向。世界各国正在不断加强3d打印技术的研发和应用。

2、目前我国对3d打印技术的需求并非集中在3d打印设备上,而是体现在对3d打印用粉体材料种类多样性,特别是金属基3d打印粉体材料的需求上。国内金属基3d打印材料行业面临的技术瓶颈在于:核心制粉技术与装备引不进来,自主研发能力不足。原材料制备成本过高、稳定性差,质量参差不齐,难以满足3d打印材料的使用要求。

3、现有技术中的金属3d打印专用粉末制备,如公开号为cn113399671a,名称为一种制备纳米颗粒增强金属基复合粉末的气雾化喷盘的发明专利,又如cn113368517a、cn112846204a、cn111730060a、cn111687422a、cn109570518a等专利,以上公开文件均是设计雾化法制备金属粉末,但在实际设计过程中,导流管下端头一般均为平面,如需提高雾化粉末细粉收得率,可通过两个途径:一是增大环缝流道与竖直方向夹角α;二是增大雾化气体进气压力。但上述两种方式,若导流管端头和喷盘端面齐平,会导致喷盘出口处的高压气体易形成“气封”,液滴不易落下,会被封在内端从而打在导流管内侧,导致产生水滴形金属片和堵孔等现象;而若导流管下端头过长,虽然能避免形成“气封”,减少水滴形金属片的形成,但此时会减小夹角α,导致液体金属受力减小,使获得的金属粉末粒径增大。

技术实现思路

1、本发明为解决现有技术的不足,目的在于提供一种金属雾化喷盘装置,采用本方案,通过设置成起伏状的端口形状,通过起伏高点和地点的结合,能提高粉末收得率和细粉收得率,能有效减少甚至完全避免产生水滴形片状金属,以及完全避免高压气体在导流管下方形成气封导致堵孔的现象。

2、本发明通过下述技术方案实现:

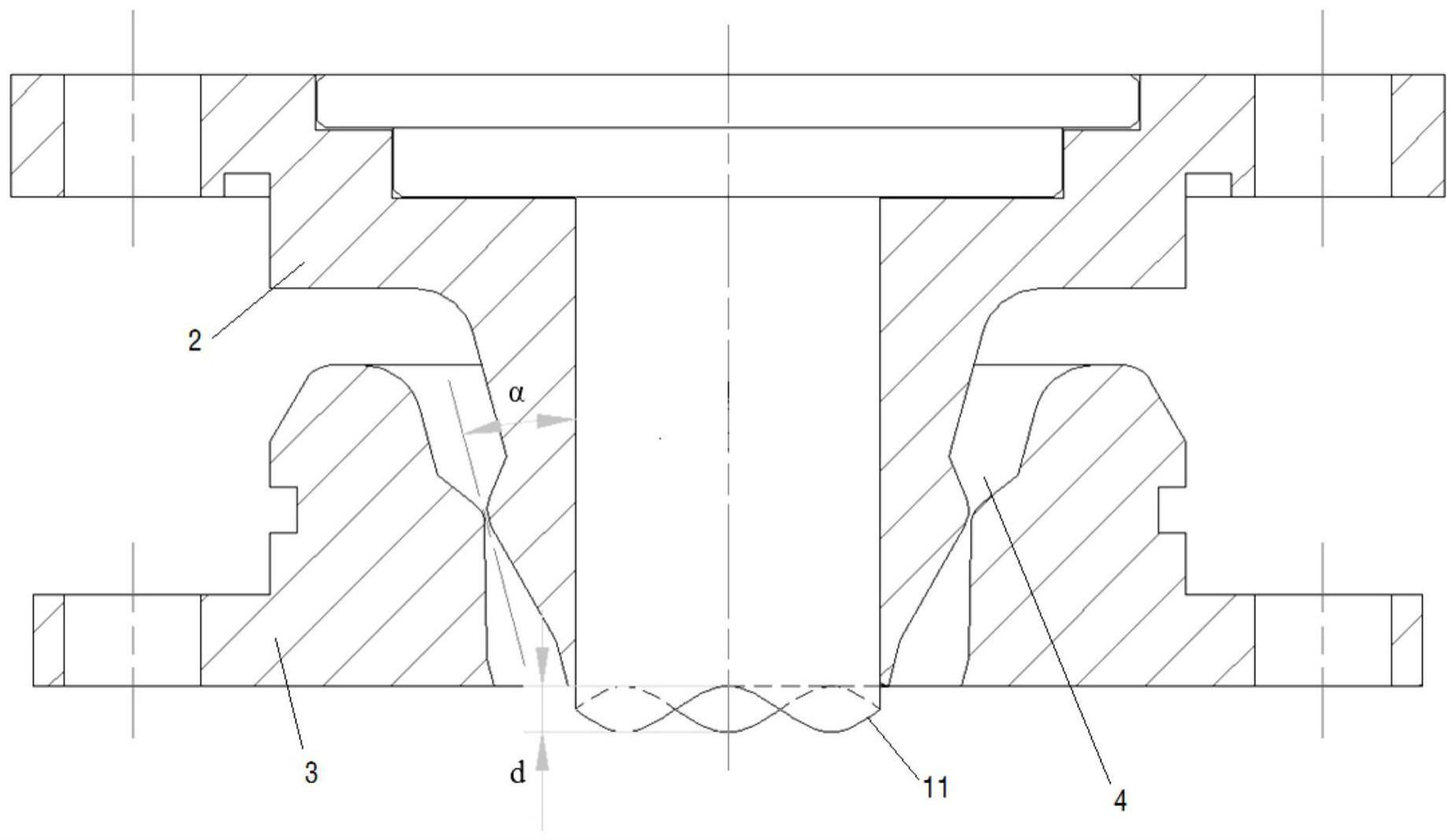

3、一种金属雾化喷盘装置,包括导流管和喷盘本体,所述导流管的端头伸出喷盘本体下表面,所述导流管伸出的端头外周为起伏状结构。

4、相对于现有技术中,若需要提高雾化粉末细粉收得率,在导流管下端头为平面时,会导致喷盘出口处的高压气体易形成“气封”,导致产生水滴形金属片和堵孔等现象,在导流管下端头过长时,会导致雾化气体消耗量增大,从而增加了生产成本等问题,本方案提供了一种金属雾化喷盘装置,具体方案中,将导流管的端头设置成起伏状的结构,其具有若干高点和低点,导流管的高点能使气体具有竖直向下的流动的趋势,从而对气流具有扰动的作用,能够避免高压气体在导流管下方形成气封,即使增加夹角α或提高雾化气体入口压力,也能有效减少甚至完全避免产生水滴形片状金属和避免发生堵孔现象,能够避免高压气体形成气封,从而进一步减少水滴形片状金属的产生,并且还能使液体金属受力增大,使金属滴液更小,从而获得粒径更小的雾化粉末。

5、进一步优化,所述导流管伸出的端头外周为起伏状曲线型结构。

6、进一步优化,所述导流管伸出的端头外周为正弦曲线型结构;其中正弦曲线型结构为导流管端头对优化的形状,具有稳定的曲线弧度,且周向均匀分布,能平衡对气流的扰动效果。

7、进一步优化,所述正弦曲线型结构的波谷和所述喷盘本体下表面齐平。

8、进一步优化,所述正弦曲线型结构的波峰和波谷的数量均为大于等于3的奇数,一般不超过7个。

9、进一步优化,所述正弦曲线型结构的波峰到波谷之间的垂直距离d为2~10mm。

10、进一步优化,所述喷盘本体包括上喷盘和下喷盘,所述导流管装配于上喷盘中部,所述下喷盘内侧环绕于所述上喷盘外侧周向设置,所述上喷盘外侧和下喷盘内侧之间形成环缝流道,所述环缝流道从上端进口到下端出口方向朝所述导流管轴线倾斜设置;本方案中,环缝流道为高压气体流道,能在导流管下端形成锥形面,从而对导流管内留出的液体金属进行破碎,形成滴液;实际操作过程中,如在不改变导流管端口形状的前提下,若环缝流道和导流管轴线,即竖向方向之间的夹角α较小,虽然能减少水滴形金属片的产生,以及堵孔现象的发生,但会导致液体金属受力减小,使获得的金属粉末粒径增大;而若使夹角α增大,则会导致水滴形金属片的增多。

11、进一步优化,所述环缝流道为拉瓦尔型流道;由于现有技术中的环缝流道仅为渐缩型流道,即流道从外到内尺寸逐渐缩小,此时射出的高压气体流速最大只能达到声速,而本方案中,将环缝流道设置成拉瓦尔型流道,其拉瓦尔型流道的后端出口设置为渐扩型流道,从而使气体从渐扩型流道出去时,其流速最大能超过声速,从而对液体金属的冲击力效果更好,金属粉末的细粉收得率更高。

12、进一步优化,所述环缝流道的长度方向和所述导流管轴线之间的夹角α为10°~30°。

13、进一步优化,所述导流管和所述喷盘本体可拆卸连接;其中导流管装配于上喷盘正中位置,可实现快速拆卸和更换。

14、本发明与现有技术相比,具有如下的优点和有益效果:

15、(1)本发明提供的一种金属雾化喷盘装置,通过设计正弦曲线型液态金属导流管下端头,有效减少甚至完全避免产生水滴形片状金属,以及完全避免高压气体在导流管下方形成气封导致堵孔的现象。

16、(2)本发明提供的一种金属雾化喷盘装置,采用正弦曲线型端头的导流管,与传统下端头为平面的导流管相比,相同工况下,通过增大环缝流道与竖直方向夹角α,有效提高雾化粉末粒径≤150μm的粉末总收得率,以及雾化粉末粒径≤45μm的细粉收得率。

17、(3)本发明提供的一种金属雾化喷盘装置,采用正弦曲线型端头的导流管,通过同时增大环缝流道与竖直方向夹角α和雾化气体的入口处压力,可进一步提高雾化粉末粒径≤150μm的粉末总收得率,以及雾化粉末粒径≤45μm的细粉收得率。

18、(4)本发明提供的一种金属雾化喷盘装置,能有效减小雾化粉末粒度分布范围。

19、(5)本发明提供的一种金属雾化喷盘装置,能有效减少雾化粉末粘连现象,提高粉末表面光洁度,从而提高粉末流动性。

技术特征:

1.一种金属雾化喷盘装置,包括导流管(1)和喷盘本体,其特征在于,所述导流管(1)的端头(11)伸出喷盘本体下表面,所述导流管(1)伸出的端头(11)外周为起伏状结构。

2.根据权利要求1所述的一种金属雾化喷盘装置,其特征在于,所述导流管(1)伸出的端头(11)外周为起伏状曲线型结构。

3.根据权利要求1所述的一种金属雾化喷盘装置,其特征在于,所述导流管(1)伸出的端头(11)外周为正弦曲线型结构。

4.根据权利要求3所述的一种金属雾化喷盘装置,其特征在于,所述正弦曲线型结构的波谷和所述喷盘本体下表面齐平。

5.根据权利要求3所述的一种金属雾化喷盘装置,其特征在于,所述正弦曲线型结构的波峰和波谷的数量均为大于等于3的奇数。

6.根据权利要求3所述的一种金属雾化喷盘装置,其特征在于,所述正弦曲线型结构的波峰到波谷之间的垂直距离d为2~10mm。

7.根据权利要求1所述的一种金属雾化喷盘装置,其特征在于,所述喷盘本体包括上喷盘(2)和下喷盘(3),所述导流管(1)装配于上喷盘(2)中部,所述下喷盘(3)内侧环绕于所述上喷盘(2)外侧周向设置,所述上喷盘(2)外侧和下喷盘(3)内侧之间形成环缝流道(4),所述环缝流道(4)从上端进口到下端出口方向朝所述导流管(1)轴线倾斜设置。

8.根据权利要求7所述的一种金属雾化喷盘装置,其特征在于,所述环缝流道(4)为拉瓦尔型流道。

9.根据权利要求7所述的一种金属雾化喷盘装置,其特征在于,所述环缝流道(4)的长度方向和所述导流管(1)轴线之间的夹角α为10°~30°。

10.根据权利要求1所述的一种金属雾化喷盘装置,其特征在于,所述导流管(1)和所述喷盘本体可拆卸连接。

技术总结

本发明公开了一种金属雾化喷盘装置,涉及增材制造技术领域,包括导流管和喷盘本体,导流管的端头伸出喷盘本体下表面,所述导流管伸出的端头外周为正弦曲线型结构;所述喷盘本体包括上喷盘和下喷盘,所述导流管装配于上喷盘中部,所述下喷盘内侧环绕于所述上喷盘外侧周向设置,所述上喷盘外侧和下喷盘内侧之间形成环缝流道,所述环缝流道从上端进口到下端出口方向朝所述导流管轴线倾斜设置;所述环缝流道为拉瓦尔型流道;采用本方案,通过设置成起伏状的端口形状,通过起伏高点和地点的结合,能提高粉末收得率和细粉收得率,能有效减少甚至完全避免产生水滴形片状金属,以及完全避免高压气体在导流管下方形成气封导致堵孔的现象。

技术研发人员:谭小练,郭振,李传珍,李传锋,王录全,苏晓峰,陈勇

受保护的技术使用者:中国核动力研究设计院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!