一种管体内壁的镀膜装置及其镀膜方法

本发明属于镀膜装置和方法,具体为一种管体内壁的镀膜装置及其镀膜方法。

背景技术:

1、金属管件内壁在其工作环境下容易发生腐蚀、磨损、氧化等问题,实际使用需要对在其内壁制备防护涂层。此类构件由于结构弯曲复杂,使其内壁表面防护变得困难,大规模防护以电镀或涂料涂层为主。对于严苛环境下的构件,如武器身管、汽车套缸等,不仅目前方法防护效果有待提高,同时随着环境和能源问题日益严重,越来越有必要发展绿色高效的管状构件内壁表面改性技术与设备。

2、经过几十年的发展,等离子表面改性技术以其独特的优势备受关注,然而,目前被相关行业技术人员熟知的技术依旧存在一定的问题而无法广泛应用。如,等离子化学气相沉积对涂层种类有较大的限制,且在此类构件上制备的涂层均匀性存在不佳;磁控溅射虽然可沉积的薄膜种类广泛,但膜层与管壁的结合方式为机械结合,不满足应力作用下的使用要求;电弧离子镀虽然速率快,沉积质量较高,但随着管深增加,等离子体减少,难以进行镀膜,对管件长度有严格限制。

3、申请号为202210997864.x的中国专利公开了一种细长金属管内螺旋波羽流加速合金粉末溅射镀膜方法,螺旋波等离子体羽流和熔融液滴喷射到金属管内的合金溅射靶上,产生能够溅射覆盖角向360°且直径小于35um的带负电的合金液滴;在溅射靶与金属管之间施加正电压,加速合金液滴,使得合金液滴的速度达到2000m/s;高速合金液滴在金属管内壁熔融基底并形成冶金熔融合金镀层。但是,该方法制备的内壁涂层表面粗糙,整体均匀性不足且金属液滴凝固后涂层内应力较大。

4、因此,发展新的结合力佳,清洁高效,适合管状构件内壁均匀镀膜的表面改性技术,尤其是在需要高质量涂层的管件内壁镀膜,是亟需解决的问题。

技术实现思路

1、发明目的:为了克服现有技术的不足,本发明目的是提供一种绿色高效、均匀镀膜的管体内壁的镀膜装置,本发明的另一目的是提供一种镀膜速率快的管体内壁的镀膜方法。

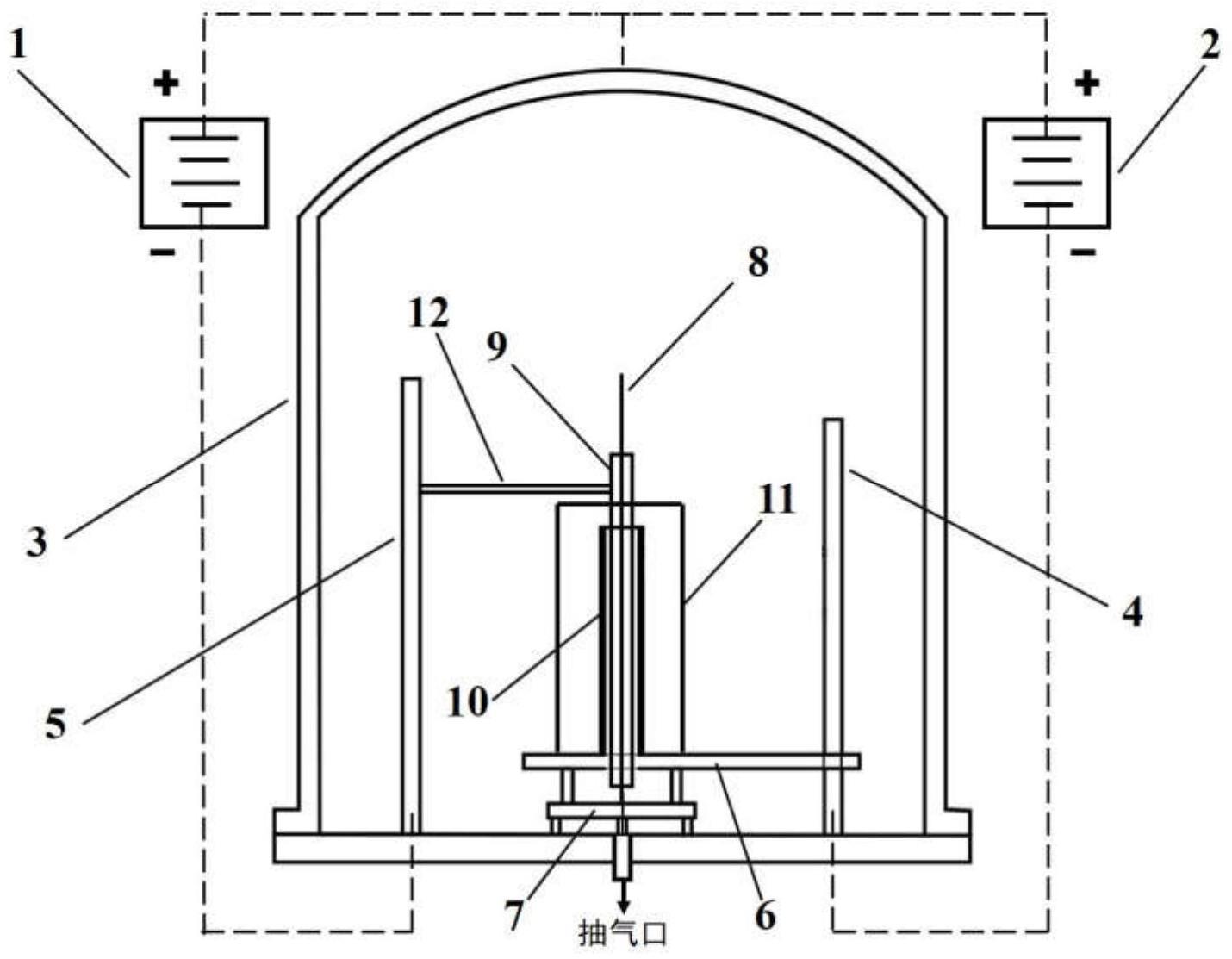

2、技术方案:本发明所述的一种管体内壁的镀膜装置,包括炉体,炉体为双层真空炉并作为阳极,炉壁用循环水冷却;炉体的底部内侧设置炉底托盘,炉底托盘与杆状阳极、工件承重托盘相连,工件承重托盘上设置中空靶材、辅助工装,中空靶材内穿过杆状阳极,辅助工装用于保温及支撑中空靶材,中空靶材的外侧、辅助工装的内侧设置管状工件;炉体内还设置工件阴极、靶材阴极,工件阴极与工件承重托盘相连,工件承重托盘与管状工件导电相连,用于承载和定位工件,防止工件电极杆受力过大变形,靶材阴极与中空靶材通过连接导杆相连;工件阴极和电源二、炉体构成回路,产生辉光放电,用于活化和加热管状工件表面;靶材阴极和电源一、炉体构成回路,产生辉光放电,用于溅射靶材元素,沉积到工件表面;靶材阴极和工件阴极产生双辉光空心阴极效应,加快元素溅射和工艺过程。

3、进一步地,中空靶材是由丝状靶材均匀缠绕而成的圆柱筒状,每圈之间用与中空靶材相同材料在外侧点焊连接。利用空心阴极效应加快镀膜速率,材质为任意金属单质及其合金,尤其高熔点金属优势明显,丝材直径可适应管状工件直径而变化。

4、进一步地,中空靶材的表面设置陶瓷连接孔和电子通道孔,电子通道孔的直径为1~2mm,使等离子均匀放电,提高膜层均匀性,陶瓷连接孔用于穿过陶瓷连接杆并与辅助工装相连,陶瓷连接杆由绝缘陶瓷制成。

5、进一步地,中空靶材的壁厚为3~5mm,其外壁距离管状工件的内壁5~25mm。中空靶材由金属或导电陶瓷制成。

6、为了避免尖端放电,工件阴极、靶材阴极、中空靶材均为圆柱形。

7、为了防止材料污染,连接导杆与中空靶材的材料相同。

8、进一步地,工件承重托盘的下底用绝缘陶瓷支撑,置于炉底托盘上,炉底托盘遮挡抽气口防止污染。

9、进一步地,杆状阳极的直径为3~5mm,由ta、w和mo中的一种或多种制成。杆状阳极用于吸收电子,使靶材均匀放电,提高镀膜质量。

10、上述管体内壁的镀膜装置的镀膜方法,包括以下步骤:

11、步骤一,用砂纸将管状工件内壁打磨至1500目,随后用浓度大于95%的乙醇对管状工件、中空靶材、工件承重托盘、杆状阳极、炉底托盘进行擦拭清洗、晾干;

12、步骤二,将清洗后的各个部件,依次装入炉体内;

13、步骤三,打开机械泵,将炉体气压抽至1pa以下后,充入氩气至200pa以上,再抽至1pa以下,反复进行洗气,冲入氩气维持在20~80pa之间;

14、步骤四,缓慢升高工件阴极电压至300~500v,用等离子辉光对管状工件清洗加热30~60min;

15、步骤五,打开并缓慢升高靶材阴极电压至600~950v,同时升高工件阴极电压至450~700v,使得工作气压为20~80pa,中空靶材距管状工件内壁的距离为5~25mm,保温时间为3~6h;

16、步骤六,保温结束后,降低中空靶材和管状工件的电压直至0v,此过程用时30min以上,随后抽真空至0.1pa以下,随炉冷却以上取出。

17、工作原理:本装置将炉体接地整体作为阳极,炉内放置两个负电位电极作为两个阴极,分别为靶材阴极和工件阴极。工件阴极连接管件用于活化和加热管状工件表面;靶材阴极连接溅射靶材用于溅射镀膜元素,沉积到工件表面。工作时,靶材阴极电位比工件阴极更负(即靶材电极电压更高),电离的氩离子更多溅射靶材表面元素;同时由于特殊的中空靶材结构,表面积累的电子会经过电子通道转移向杆状阳极,使得整体均匀放电,达到内壁高质量均匀镀膜的效果。靶材阴极和工件阴极同时辉光产生空心阴极效应,加快元素溅射和工艺过程。

18、有益效果:本发明和现有技术相比,具有如下显著性特点:

19、1、处理管状工件时,涂层可设计性强,元素可选择种类丰富,可以是任意金属及其合金或导电陶瓷,尤其在高熔点金属和导电陶瓷选择上优势明显,可任意组合;

20、2、中空靶材利用空心阴极效应可以加快镀膜速率,电子通道与杆状阳极结构可以使等离子体放电更加均匀可控;

21、3、管状工件的内壁涂层均匀可控,与管状工件结合力强,为冶金结合,涂层成分梯度分布,应力小,保护效果较好;

22、4、制备方法绿色高效,无环境污染,节约资源,设备工艺简单,清洁高效,适合产业化推广。

技术特征:

1.一种管体内壁的镀膜装置,其特征在于:包括炉体(3),所述炉体(3)为双层真空炉并作为阳极,炉壁用循环水冷却;所述炉体(3)的底部内侧设置炉底托盘(7),所述炉底托盘(7)与杆状阳极(8)、工件承重托盘(6)相连,所述工件承重托盘(6)上设置中空靶材(9)、辅助工装(11),所述中空靶材(9)内穿过杆状阳极(8),所述辅助工装(11)用于保温及支撑中空靶材(9),所述中空靶材(9)的外侧、辅助工装(11)的内侧设置管状工件(10);所述炉体(3)内还设置工件阴极(4)、靶材阴极(5),所述工件阴极(4)与工件承重托盘(6)相连,所述工件承重托盘(6)与管状工件(10)导电相连,所述靶材阴极(5)与中空靶材(9)通过连接导杆(12)相连;所述工件阴极(4)和电源二(2)、炉体(3)构成回路,产生辉光放电,用于活化和加热管状工件(10)表面;所述靶材阴极(5)和电源一(1)、炉体(3)构成回路,产生辉光放电,用于溅射靶材元素,沉积到工件表面。

2.根据权利要求1所述的一种管体内壁的镀膜装置,其特征在于:所述中空靶材(9)是由丝状靶材均匀缠绕而成的圆柱筒状,每圈之间用与中空靶材(9)相同材料在外侧点焊连接。

3.根据权利要求1所述的一种管体内壁的镀膜装置,其特征在于:所述中空靶材(9)的表面设置陶瓷连接孔(901)和电子通道孔(902),所述电子通道孔(902)的直径为1~2mm,所述陶瓷连接孔(901)用于穿过陶瓷连接杆并与辅助工装(11)相连。

4.根据权利要求1所述的一种管体内壁的镀膜装置,其特征在于:所述中空靶材(9)的壁厚为3~5mm,其外壁距离管状工件(10)的内壁5~25mm。

5.根据权利要求1所述的一种管体内壁的镀膜装置,其特征在于:所述中空靶材(9)由金属或导电陶瓷制成。

6.根据权利要求1所述的一种管体内壁的镀膜装置,其特征在于:所述工件阴极(4)、靶材阴极(5)、中空靶材(9)均为圆柱形。

7.根据权利要求1所述的一种管体内壁的镀膜装置,其特征在于:所述连接导杆(12)与中空靶材(9)的材料相同。

8.根据权利要求1所述的一种管体内壁的镀膜装置,其特征在于:所述工件承重托盘(6)的下底用绝缘陶瓷支撑,置于炉底托盘(7)上。

9.根据权利要求1所述的一种管体内壁的镀膜装置,其特征在于:所述杆状阳极(8)的直径为3~5mm,由ta、w和mo中的一种或多种制成。

10.根据权利要求1~9任一所述的一种管体内壁的镀膜装置的镀膜方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种管体内壁的镀膜装置,包括炉体,炉体为双层真空炉并作为阳极,炉壁用循环水冷却;炉体的底部内侧设置炉底托盘,炉底托盘与杆状阳极、工件承重托盘相连,工件承重托盘上设置中空靶材、辅助工装,中空靶材内穿过杆状阳极,辅助工装用于保温及支撑中空靶材,中空靶材的外侧、辅助工装的内侧设置管状工件;炉体内还设置工件阴极、靶材阴极,工件阴极与工件承重托盘相连,工件承重托盘与管状工件导电相连,靶材阴极与中空靶材通过连接导杆相连;工件阴极和电源二、炉体构成回路,产生辉光放电;靶材阴极和电源一、炉体构成回路,产生辉光放电。本发明处理管状工件时,涂层可设计性强,元素可选择种类丰富,为金属及其合金或导电陶瓷。

技术研发人员:张平则,杨凯,陈小虎,党博,魏东博,李逢昆,赖卓彦

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!