一种>1300MPa级耐候钢绞线用热轧盘条及其轧制工艺的制作方法

本发明属于冶金,具体涉及一种>1300mpa级耐候钢绞线用热轧盘条及其轧制工艺。

背景技术:

1、钢绞线是大跨度结构的重要安全承重件,当前全部由高碳钢盘条经冷拔、热镀锌而成,为满足更大跨度要求,钢绞线主要向高强化方向发展,其化学成分体系中c、mn以及合金等元素含量不断提升,虽然满足了强度提升需求,但基体耐腐蚀性能仍然需要通过镀锌进行保障,并且由于镀锌层厚度有限(约50μm),因此现有镀锌钢绞线还面临使用过程的维护与保养问题,导致终端用户材料采购与全寿命周期使用成本高企。

2、钢绞线主要通过镀锌来获得耐候性,这主要存在两方面问题:其一热镀锌工艺污染大、成本高;其二涂镀类钢丝表面耐候层往往较薄,在运输、安装、使用过程容易破损而达不到耐蚀效果;另外当前耐候钢在板材类发展较为充分,但对于需要冷拉、大变形的工业类线材,因与板材加工流程和应用场景的显著差异,导致耐候类工业线材发展缓慢。

3、cn115261735a公开了一种预应力钢绞线用盘条及其生产工艺,其组成成分按质量百分数计为:c:0.89-0.93%,si:0.69-0.78%,mn:0.56-0.63%,p:≤0.015%,s:≤0.01%,cr:0.32-0.37%,ni:0.12-0.19%,mo:0.02-0.08%,cu:0.01-0.015%,al:0.04-0.06%,ti:0.01-0.015%,v:0.03-0.039%,nb:0.015-0.02%,b:0.0015-0.003%,ce:0.0015-0.003%,la:0.0015-0.003%,sn:≤0.015%,sb:≤0.01%,as:≤0.015%,o:≤0.0012%,n:0.008-0.015%,余量为fe和不可避免的杂质;通过mn/si=0.81-0.87,增加渗碳体稳定性、抑制渗碳体的粗化;通过ce-cu复合细化片层间距,nb与v、ti协同强化细晶作用;微量b降低脱碳敏感性;稀土la降低残余元素,改善拉拔性能、降低断丝率,提高索氏体转化率、减小片层间距、保证片层完整平直,提高综合力学性能。但该专利仍为传统钢绞线产品,不具备耐候、免涂镀功能,后续还需进行镀锌操作,导致生产工序厂、成本高、污染严重。

4、cn115341149a公开了一种耐应力腐蚀钢绞线及其制备方法,按照质量百分比,所述的耐应力腐蚀钢绞线由如下组分组成:c 0.81~0.84%、si 0.70~0.90%、mn 0.20~0.50%、cr+2v≤0.30%、s≤0.008%、p≤0.010%、as≤0.003%、ti≤0.005%、al≤0.005%、b≤0.0005%,其余为fe和不可避免的杂质。该专利通过降低残余应力与氢的含量,降低了应力腐蚀的风险。该专利主要是针对应力腐蚀进行成分与工艺的改进,但对于日常应用中的非应力腐蚀缺少应对措施,因此该发明专利同样需进行传统的镀锌作业方可使用。

5、针对当前钢绞线领域的“痛点”,如何通过革新化学成分体系并配合适当的组织调控工艺,开发出一种耐候、免涂镀的钢绞线新品种,能满足钢绞线裸用要求,大幅度降低下游用户采购成本、投资成本,成为亟待解决的技术问题。

技术实现思路

1、本发明目的在于提供一种>1300mpa级耐候、免涂镀钢绞线用热轧盘条及其轧制工艺。

2、为达到上述目的,采用技术方案如下:

3、一种>1300mpa级耐候钢绞线用热轧盘条,其化学成分按质量百分比计如下:

4、c:<0.12wt%、si:0.1~1.2wt%、mn:<0.8wt%、p<0.02wt%、s<0.02wt%、cu:0.1~1.0wt%、cr:1.0~4.0wt%、cr/cu=8~12,其余为fe及不可避免的杂质。

5、按上述方案,c:<0.12wt%、si:0.5~0.8wt%、mn:<0.8wt%、p<0.02wt%、s<0.02wt%、cu:0.4~0.8wt%、cr:2.5~3.5wt%、cr/cu=10,其余为fe及不可避免的杂质。

6、按上述方案,进行微合金化,化学成分按质量百分比计还加入了nb:0.015~0.035wt%、v:0.04~0.07wt%、nb/v=1/3~2/3,其余为fe及不可避免的杂质。

7、上述1300mpa级耐候钢绞线用热轧盘条的轧制工艺,包括以下步骤:

8、钢坯加热;包括预热段、加热段和均热段;

9、轧制;采取低温控轧,全流程采用奥氏体未再结晶轧制;

10、控冷;采用斯太尔摩工艺控制冷却。

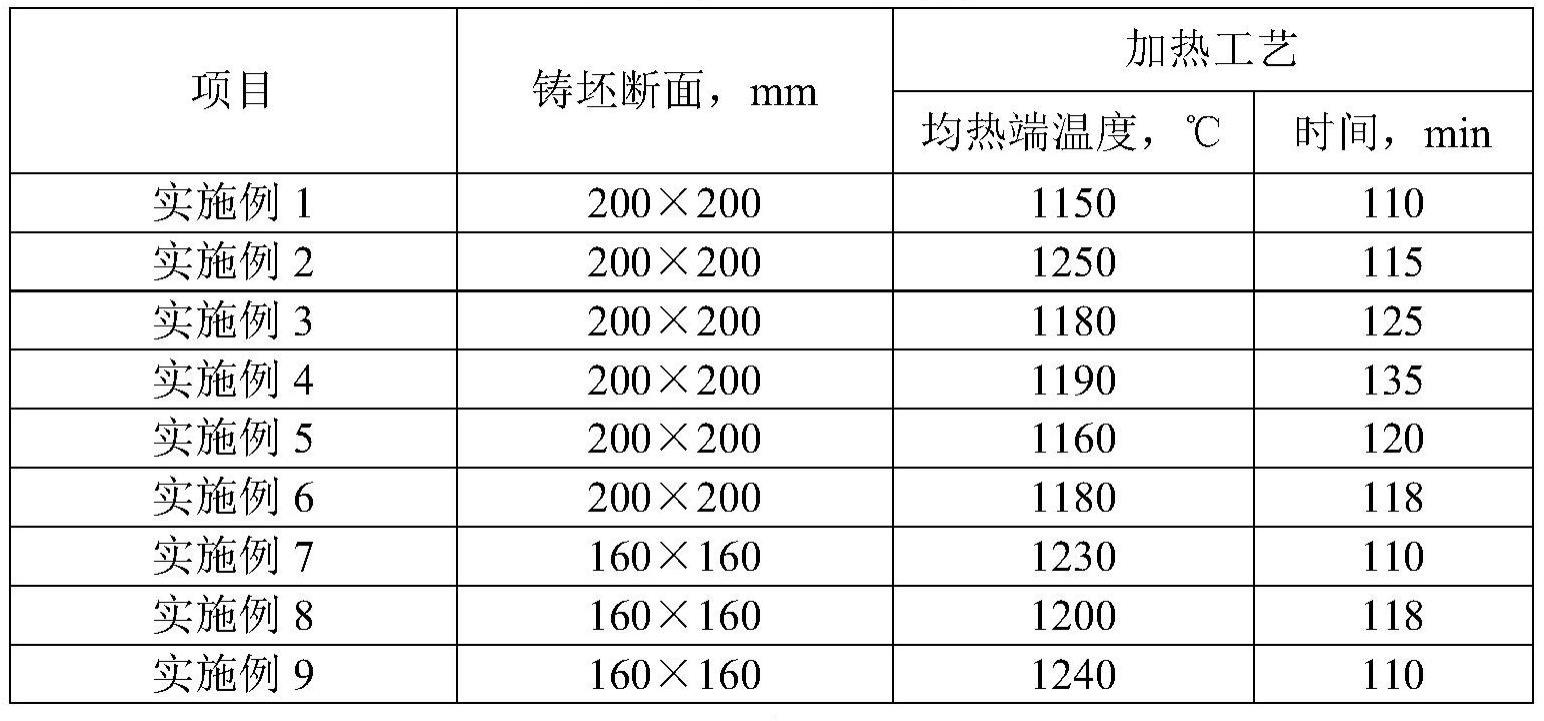

11、按上述方案,所述钢坯加热工艺中钢坯为小方坯或矩形坯,断面(140~220mm)×(140~220mm);均热段加热温度1150℃~1250℃,加热时间110min~140min。

12、按上述方案,所述轧制工艺中精轧温度为870±10℃、入减定径温度880±10℃,终轧温度890±10℃。

13、按上述方案,所述控冷工艺中,采用斯太尔摩工艺控制冷却,0#辊道速度0.2~1m/s,余下8组辊道速度相对于前一组辊道提升3%(极差);13组风机的风量为210000m3/h,1#~2#风机开启5%~20%,保温盖开启,确保出2#风机温度为750±20℃,3#~13#风机全关、保温盖关闭,确保出13#风机温度>450℃。

14、相对于现有技术,本发明有益效果如下:

15、本发明提供了一种>1300mpa级耐候钢绞线用热轧盘条及其轧制工艺,通过革新化学成分体系并配合适当的组织调控工艺,本发明可实现钢绞线免涂镀、裸用,从而大幅度降低下游用户采购成本,并有利于钢绞线领域“双碳”目标的实施。

技术特征:

1.一种>1300mpa级耐候钢绞线用热轧盘条,其特征在于化学成分按质量百分比计如下:

2.如权利要求1所述耐候钢绞线用热轧盘条,其特征在于化学成分按质量百分比计如下:c:<0.12wt%、si:0.5~0.8wt%、mn:<0.8wt%、p<0.02wt%、s<0.02wt%、cu:0.4~0.8wt%、cr:2.5~3.5wt%、cr/cu=10,其余为fe及不可避免的杂质。

3.如权利要求1所述耐候钢绞线用热轧盘条,其特征在于进行微合金化,化学成分按质量百分比计还加入了nb:0.015~0.035wt%、v:0.04~0.07wt%、nb/v=1/3~2/3,其余为fe及不可避免的杂质。

4.权利要求1所述耐候钢绞线用热轧盘条的轧制工艺,其特征在于包括以下步骤:

5.如权利要求4所述耐候钢绞线用热轧盘条的轧制工艺,其特征在于所述钢坯加热工艺中钢坯为小方坯或矩形坯,断面(140~220mm)×(140~220mm);均热段加热温度1150℃~1250℃,加热时间110min~140min。

6.如权利要求4所述耐候钢绞线用热轧盘条的轧制工艺,其特征在于所述轧制工艺中精轧温度为870±10℃、入减定径温度880±10℃,终轧温度890±10℃。

7.如权利要求4所述耐候钢绞线用热轧盘条的轧制工艺,其特征在于所述控冷工艺中,采用斯太尔摩工艺控制冷却,0#辊道速度0.2~1m/s,余下8组辊道速度相对于前一组辊道提升3%(极差);13组风机的风量为210000m3/h,1#~2#风机开启5%~20%,保温盖开启,确保出2#风机温度为750±20℃,3#~13#风机全关、保温盖关闭,确保出13#风机温度>450℃。

技术总结

本发明公开了一种>1300MPa级耐候钢绞线用热轧盘条,化学成分按质量百分比计如下:C:<0.12wt%、Si:0.1~1.2wt%、Mn:<0.8wt%、P<0.02wt%、S<0.02wt%、Cu:0.1~1.0wt%、Cr:1.0~4.0wt%、Cr/Cu=8~12,其余为Fe及不可避免的杂质;还可以根据需求进行微合金化,化学成分按质量百分比计还加入了Nb:0.015~0.035wt%、V:0.04~0.07wt%、Nb/V=1/3~2/3,其余为Fe及不可避免的杂质;本发明提供了一种>1300MPa级耐候钢绞线用热轧盘条及其轧制工艺,通过革新化学成分体系并配合适当的组织调控工艺,本发明可实现钢绞线免涂镀、裸用,从而大幅度降低下游用户采购成本,并有利于钢绞线领域“双碳”目标的实施。

技术研发人员:张帆,夏艳花,任安超,贾万军,叶途明

受保护的技术使用者:武汉钢铁有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!