一种汽车零部件生产用全自动铸造设备的制作方法

本发明涉及全自动铸造设备,具体为一种汽车零部件生产用全自动铸造设备。

背景技术:

1、汽车零部件生产用全自动铸造设备可进行自动化浇筑作业,通过各种监测仪器的配合,实现组合生产目的,实现高效精确化铸造生产目的,方便进行生产使用工作。

2、根据中国专利公开号cn216397995u,本专利公开了一种汽车零部件生产用全自动铸造装置,属于汽车零部件生产技术领域,包括支撑架和支撑板,支撑架一侧设置有支撑板,支撑架上方设置有煅烧机构,支撑板上方分别设置有输送机构和浇铸机构,煅烧机构包括:伺服电机a、煅烧室、加热槽和放置室,其中,伺服电机a固定安装在支撑板的一侧,煅烧室通过转轴与伺服电机a的输出轴连接,煅烧室下方配套设置有加热槽,煅烧室内部上方配套设置有放置室。本专利中,通过设置固定板、浇铸箱、电动高温闸门、输送带、模具和浇铸口,可以不间断的对汽车零部件进行浇铸,从而提高了工作效率,减少了工作人员的工作量和工作难度,提高了装置的实用性,但是该专利存在不便于进行组合式翻转调控工作,需要进行改进。

3、根据专利公开号cn211413977u,本专利公开了一种制备汽车零部件熔模铸造制壳设备,包括设备主体,所述设备主体的上端外表面设置有撑托台,所述撑托台的上端对称设置有制动电机,所述制动电机的一侧设置有工作台,所述制动电机与工作台之间设置有衔接机构,所述设备主体的下端设置有支撑脚,所述支撑脚的下端设置有固定机构,所述支撑脚的下端的固定机构的内部设置有滚动轮,所述衔接机构的上端外表面贯穿设置有挤压螺柱。本专利所述的一种制备汽车零部件熔模铸造制壳设备,能够便于对工作台进行更换,且能够提高使用时的稳固性,但是该专利存在不利于铸造生产工作,需要进行改进。

4、但是现有的汽车零部件生产用全自动铸造设备在使用过程中还是存在一些不足之处,例如:汽车零部件生产用全自动铸造设备不便于进行组合式翻转调控工作,从而不利于铸造生产工作,所以需要一种汽车零部件生产用全自动铸造设备,以解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种汽车零部件生产用全自动铸造设备,以解决上述背景技术中提出的问题。

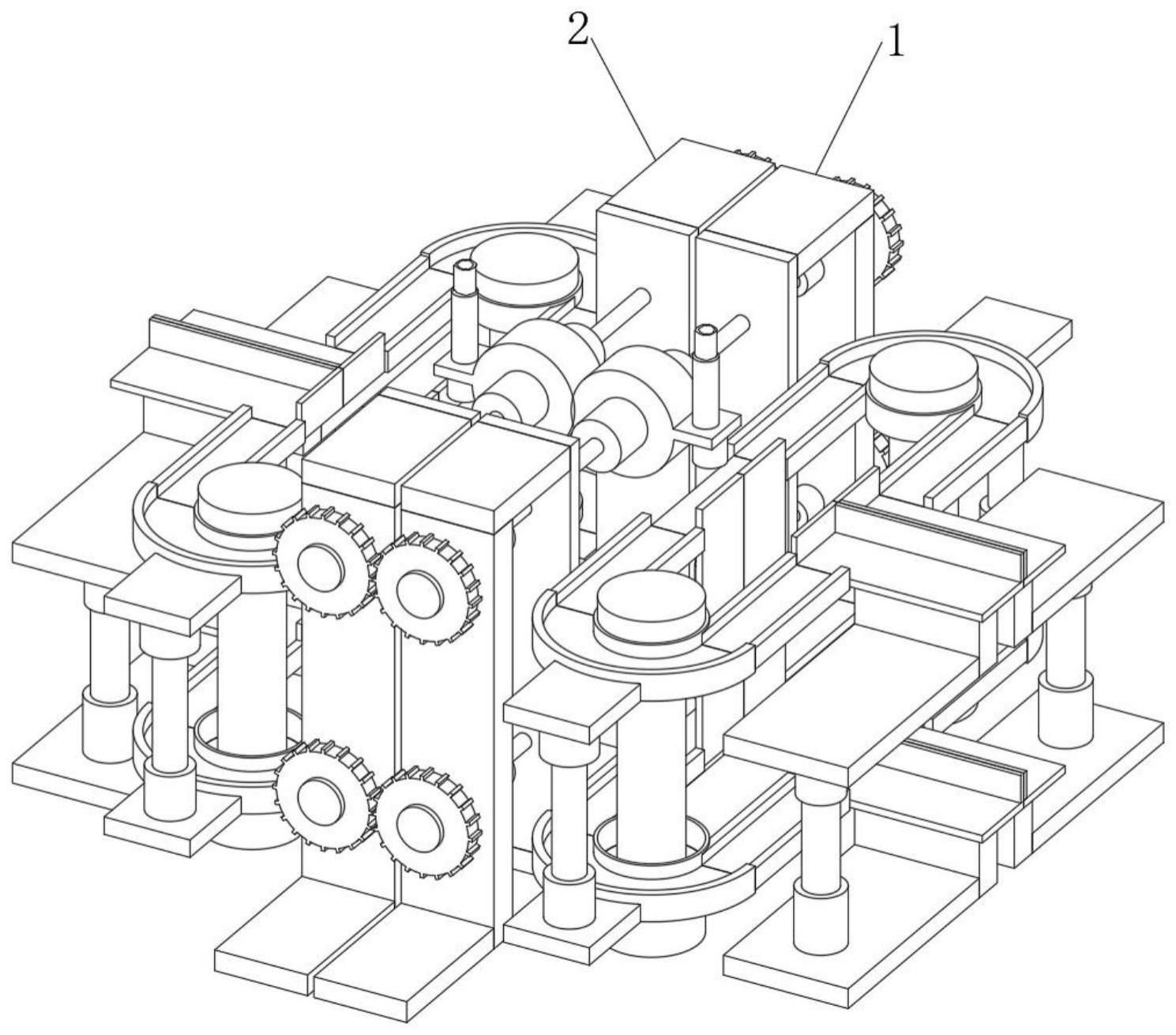

2、为实现上述目的,本发明提供如下技术方案:一种汽车零部件生产用全自动铸造设备,包括第一铸造生产结构和第二铸造生产结构,所述第一铸造生产结构的侧端位置处固定连接有第二铸造生产结构;

3、所述第一铸造生产结构包括自动传输部件、支护底板、第一连接组合板和第二连接组合板,所述支护底板设在第一铸造生产结构的内端底部一侧,所述支护底板的上端固定连接有第一连接组合板,所述第一连接组合板的侧端位置处固定连接有第二连接组合板,所述自动传输部件安装在支护底板、第一连接组合板、第二连接组合板的前端位置处;

4、所述第一铸造生产结构还包括活动位移槽管、支撑中心块、转动导杆和配合齿盘,所述第二连接组合板的侧端固定连接有支撑中心块,所述支撑中心块的上端位置处设有活动位移槽管,所述活动位移槽管的中心固定连接有转动导杆,所述转动导杆与第一连接组合板、第二连接组合板贯通设置,所述转动导杆的侧端位置处固定连接有配合齿盘。

5、优选的,所述第一铸造生产结构还包括接通口管和连导主管,所述活动位移槽管的上端位置处连通有连导主管,所述连导主管的上端位置处连通有接通口管。

6、优选的,所述自动传输部件包括承载支撑板、支撑立柱架、第一阻隔板、传输道、传输连带、第二阻隔板和中心稳固架,所述承载支撑板设在自动传输部件的内端一侧,所述承载支撑板的下端固定连接有支撑立柱架,所述承载支撑板的侧端设有传输连带,所述传输连带的侧端与传输道连通设置,所述传输连带的两端固定连接有第二阻隔板,所述传输道的一端位置设有第一阻隔板,所述第一阻隔板与第二阻隔板相固定连接,所述中心稳固架设在传输连带的中心位置处。

7、优选的,所述自动传输部件还包括输出带和分离板,所述输出带设在传输道的对称位置处,所述输出带的侧端固定设有分离板,所述分离板将传输连带进行分离。

8、优选的,所述输出带的下端与承载支撑板、支撑立柱架相固定连接,且承载支撑板、支撑立柱架进行底部承载。

9、优选的,所述活动位移槽管的下端设有灌注口,且灌注口与接通口管、连导主管相连通设置,所述活动位移槽管进行中心支撑连接。

10、优选的,所述第一铸造生产结构、第二铸造生产结构对称设置,且第一铸造生产结构、第二铸造生产结构之间的配合齿盘相对称啮合连接。

11、优选的,所述第一铸造生产结构的上端位置固定连接有安装机架,所述安装机架的上端安装有第二散热通道,所述安装机架的下部安装有第一散热通道。

12、与现有技术相比,本发明的有益效果如下:

13、一、本发明通过安装第一铸造生产结构,第一铸造生产结构的结构设置,方便进行铸造生产加工工作,实现自动化的生产传导目的,且第一铸造生产结构、第二铸造生产结构的组合设置,便于进行组合式翻转调控工作,从而利于铸造生产工作,更好的进行角度调控现象,方便进行对准铸造工作。

14、二、本发明通过安装第二铸造生产结构,第二铸造生产结构与第一铸造生产结构对称设置,且内部结构通过配合齿盘可进行啮合连接,实现配合式对称生产工作,实现自动化生产目的,且第一铸造生产结构、第二铸造生产结构对称设置,可进行双工位同步生产目的,更好的提高自动化生产效率,方便进行组装生产工作。

15、三、本发明通过安装第一散热通道、第二散热通道和安装机架,第一散热通道、第二散热通道通过安装机架进行固定安装,且第一散热通道、第二散热通道与外界进行连通,可进行散热处理工作,方便进行散热处理工作,更好的进行快速冷却生产目的。

技术特征:

1.一种汽车零部件生产用全自动铸造设备,包括第一铸造生产结构(1)和第二铸造生产结构(2),其特征在于:所述第一铸造生产结构(1)的侧端位置处固定连接有第二铸造生产结构(2);

2.根据权利要求1所述的一种汽车零部件生产用全自动铸造设备,其特征在于:所述第一铸造生产结构(1)还包括接通口管(11)和连导主管(12),所述活动位移槽管(7)的上端位置处连通有连导主管(12),所述连导主管(12)的上端位置处连通有接通口管(11)。

3.根据权利要求2所述的一种汽车零部件生产用全自动铸造设备,其特征在于:所述自动传输部件(3)包括承载支撑板(13)、支撑立柱架(14)、第一阻隔板(15)、传输道(16)、传输连带(17)、第二阻隔板(18)和中心稳固架(19),所述承载支撑板(13)设在自动传输部件(3)的内端一侧,所述承载支撑板(13)的下端固定连接有支撑立柱架(14),所述承载支撑板(13)的侧端设有传输连带(17),所述传输连带(17)的侧端与传输道(16)连通设置,所述传输连带(17)的两端固定连接有第二阻隔板(18),所述传输道(16)的一端位置设有第一阻隔板(15),所述第一阻隔板(15)与第二阻隔板(18)相固定连接,所述中心稳固架(19)设在传输连带(17)的中心位置处。

4.根据权利要求3所述的一种汽车零部件生产用全自动铸造设备,其特征在于:所述自动传输部件(3)还包括输出带(20)和分离板(21),所述输出带(20)设在传输道(16)的对称位置处,所述输出带(20)的侧端固定设有分离板(21),所述分离板(21)将传输连带(17)进行分离。

5.根据权利要求4所述的一种汽车零部件生产用全自动铸造设备,其特征在于:所述输出带(20)的下端与承载支撑板(13)、支撑立柱架(14)相固定连接,且承载支撑板(13)、支撑立柱架(14)进行底部承载。

6.根据权利要求5所述的一种汽车零部件生产用全自动铸造设备,其特征在于:所述活动位移槽管(7)的下端设有灌注口,且灌注口与接通口管(11)、连导主管(12)相连通设置,所述活动位移槽管(7)进行中心支撑连接。

7.根据权利要求6所述的一种汽车零部件生产用全自动铸造设备,其特征在于:所述第一铸造生产结构(1)、第二铸造生产结构(2)对称设置,且第一铸造生产结构(1)、第二铸造生产结构(2)之间的配合齿盘(10)相对称啮合连接。

8.根据权利要求7所述的一种汽车零部件生产用全自动铸造设备,其特征在于:所述第一铸造生产结构(1)的上端位置固定连接有安装机架(24),所述安装机架(24)的上端安装有第二散热通道(23),所述安装机架(24)的下部安装有第一散热通道(22)。

技术总结

本发明涉及全自动铸造设备技术领域,公开了一种汽车零部件生产用全自动铸造设备,包括第一铸造生产结构和第二铸造生产结构,第一铸造生产结构的侧端位置处固定连接有第二铸造生产结构,第一铸造生产结构包括自动传输部件、支护底板、第一连接组合板和第二连接组合板,支护底板设在第一铸造生产结构的内端底部一侧,支护底板的上端固定连接有第一连接组合板,第一连接组合板的侧端位置处固定连接有第二连接组合板,自动传输部件安装在支护底板、第一连接组合板、第二连接组合板的前端位置处,第一铸造生产结构还包括活动位移槽管、支撑中心块、转动导杆和配合齿盘。本发明通过第一铸造生产结构和第二铸造生产结构的设置,实现自动铸造工作。

技术研发人员:应光灿,应作,刘利

受保护的技术使用者:宣城创玺铸造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!