薄膜沉积方法和薄膜沉积设备与流程

本发明涉及半导体制造领域,具体地,涉及一种薄膜沉积方法和薄膜沉积设备。

背景技术:

1、背面金属化工艺对功率器件芯片的性能起着很重要的作用。目前,应用于igbt(insulated gate bipolar transistor,绝缘栅双极型晶体管)主流的背面金属化工艺主要采用磁控溅射工艺沉积叠层金属,例如铝/钛/镍钒/银的叠层。

2、现有的薄膜沉积方法中,在对晶圆背面(即,硅晶圆)进行预清洁步骤时,采用等离子体轰击晶圆背面的方式去除硅晶圆表面的自然氧化层,然后对预清洁后的晶圆背面进行铝金属层的磁控溅射沉积工艺,该工艺采用的基座温度为室温(例如20℃)。然后,将完成铝金属沉积的晶圆退出磁控溅射设备,传入高温退火设备进行高温退火工艺,以获得铝硅的互溶组织,再传入磁控溅射设备进行钛/镍钒/银金属的沉积,由此完成铝/钛/镍钒/银叠层背面金属化工艺。

3、上述薄膜沉积方法在实际应用中不可避免地存在以下问题,即:

4、其一,由于上述预清洁步骤中采用等离子体轰击晶圆背面的方式去除硅基底表面的自然氧化层,其对晶圆的轰击作用会活化硅晶圆表面上的原子,导致在硅晶圆与铝金属的界面处产生如图1所示的异常硅凸起失效形貌,无法形成正常的铝硅互溶组织,从而导致制备的芯片接触电阻偏高,产品性能下降。

5、其二,上述预清洁步骤中采用等离子体轰击晶圆背面很容易对硅晶圆表面产生一定损伤,影响铝硅互溶效果,从而影响产品性能。

6、其三,上述薄膜沉积方法需要将晶圆退出磁控溅射设备,并传入退火设备进行退火工艺,再重新返回磁控溅射设备进行钛/镍钒/银三层金属沉积,导致工艺步骤繁琐,影响产能,而且铝金属层暴露在大气环境中很容易氧化,对铝钛间的结合力也会造成一定影响,从而造成产品良率低。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种薄膜沉积方法和薄膜沉积设备,其可以减少晶圆表面损伤,改善金属与晶圆的互溶效果,获得较理想的互溶组织,从而可以降低芯片接触电阻,提高产品性能,同时还可以简化工艺步骤,提高产能。

2、为实现本发明的目的而提供一种薄膜沉积方法,包括:

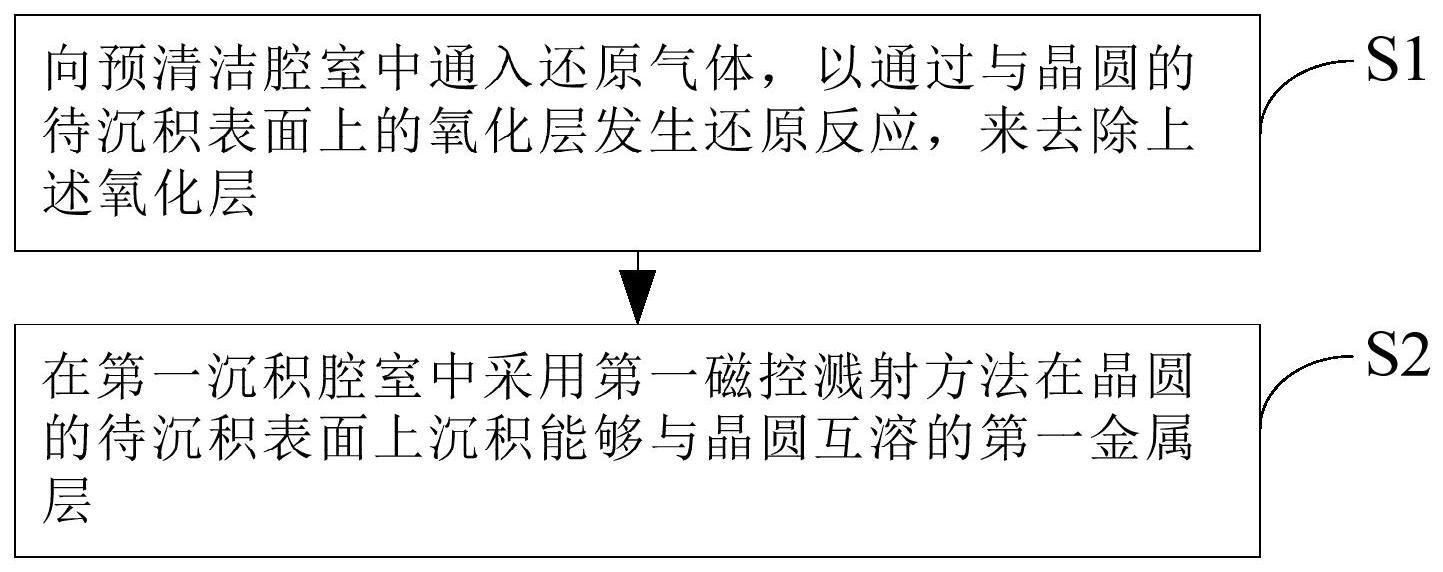

3、向预清洁腔室中通入还原气体,以通过与晶圆的待沉积表面上的氧化层发生还原反应,来去除所述氧化层;

4、在第一沉积腔室中采用第一磁控溅射方法在所述晶圆的待沉积表面上沉积能够与所述晶圆互溶的第一金属层;

5、其中,通过控制所述第一磁控溅射方法采用的基座温度,来获得所述第一金属层与所述晶圆的互溶组织。

6、可选的,控制所述第一磁控溅射方法中所述基座温度大于等于300℃,且小于等于380℃。

7、可选的,在所述在第一沉积腔室中采用第一磁控溅射方法在所述晶圆的待沉积表面上沉积能够与所述晶圆互溶的第一金属层之后,所述薄膜沉积方法还包括:

8、在第二沉积腔室中采用第二磁控溅射方法在沉积有所述第一金属层的所述晶圆上沉积第二金属层;

9、其中,通过控制所述第二磁控溅射方法采用的基座温度,来冷却晶圆,并控制完成所述第二金属层的沉积之后的晶圆在第一晶圆温度,以促进所述第一金属层与所述晶圆的互溶。

10、可选的,在所述在第二沉积腔室中采用第二磁控溅射方法在沉积有所述第一金属层的所述晶圆上沉积第二金属层之后,所述薄膜沉

11、积方法还包括:

12、在第三沉积腔室中采用第三磁控溅射方法在沉积有所述第二金属层的所述晶圆上沉积第三金属层;

13、其中,通过控制所述第三磁控溅射方法采用的基座温度,来冷却晶圆,并控制完成所述第三金属层的沉积之后的晶圆在第二晶圆温度,以促进所述第一金属层与所述晶圆的互溶。

14、可选的,在所述在第三沉积腔室中采用第三磁控溅射方法在沉积有所述第二金属层的所述晶圆上沉积第三金属层之后,所述薄膜沉积方法还包括:

15、在冷却腔室中对所述晶圆进行冷却,并将所述晶圆的温度控制在第三晶圆温度,以促进所述第一金属层与所述晶圆的互溶。

16、可选的,在所述在冷却腔室中对所述晶圆进行冷却之后,所述薄膜沉积方法还包括:

17、在第四沉积腔室中采用第四磁控溅射方法在沉积有所述第三金属层的所述晶圆上沉积第四金属层;

18、其中,通过控制所述第四磁控溅射方法采用的基座温度,来冷却晶圆,并控制完成所述第四金属层的沉积之后的晶圆在第四晶圆温度,以促进所述第一金属层与所述晶圆的互溶。

19、可选的,所述第一晶圆温度大于等于250℃,且小于等于300℃;所述第二晶圆温度大于等于300℃,且小于等于330℃;所述第三晶圆温度大于等于210℃,且小于等于240℃;所述第四晶圆温度大于等于300℃,且小于等于330℃。

20、可选的,控制所述第二磁控溅射方法中所述基座温度低于0℃;控制所述第三磁控溅射方法中所述基座温度低于0℃;控制所述第四磁控溅射方法中所述基座温度低于0℃。

21、可选的,所述晶圆的材质为硅;所述第一金属层为铝;所述第二金属层为钛;所述第三金属层为镍钒;所述第四金属层为银。

22、作为另一个技术方案,本发明还提供一种薄膜沉积设备,应用于本发明提供的上述薄膜沉积方法,所述薄膜沉积设备包括所述预清洁腔室和所述第一沉积腔室,其中,所述第一沉积腔室中设置有基座和环绕设置在所述基座周围的沉积环,所述沉积环具有环形支撑部,所述环形支撑部的顶端高于所述基座的上表面,用于支撑所述晶圆的下表面边缘区域;所述第一沉积腔室中的基座具备加热功能;

23、在所述沉积环中设置有用于输送冷却媒介的冷却通道,所述冷却通道的入口和出口分别通过两个柔性管路与冷却循环系统连接。

24、可选的,所述薄膜沉积设备还包括第二沉积腔室、第三沉积腔室、第四沉积腔室、冷却腔室和装卸载腔室,或者还包括第二沉积腔室、第三沉积腔室、第四沉积腔室和具备冷却功能的装卸载腔室;其中,所述第二沉积腔室、所述第三沉积腔室、所述第四沉积腔室中的所述基座具备冷却功能。

25、本发明具有以下有益效果:

26、本发明提供的薄膜沉积方法和薄膜沉积设备的技术方案中,通过采用还原预清洁技术,即,向预清洁腔室中通入还原气体,以通过与晶圆的待沉积表面上的氧化层发生还原反应,来去除晶圆的待沉积表面上的氧化层,可以最低损伤程度地去除氧化层,同时避免活化硅晶圆表面上的原子,从而可以避免出现异常硅凸起失效形貌;并且,在采用第一磁控溅射方法在晶圆的待沉积表面上沉积能够与晶圆互溶的第一金属层时,通过控制基座温度,可以获得第一金属层与晶圆的互溶组织,从而可以省去现有技术中的退火工艺,进而无需在磁控溅射设备与退火设备之间传输晶圆,从而不仅可以简化工艺步骤,提高产能,而且还可以避免第一金属层暴露在大气环境中,从而可以保证对金属间的结合力,进而可以提高产品性能。

技术特征:

1.一种薄膜沉积方法,其特征在于,包括:

2.根据权利要求1所述的薄膜沉积方法,其特征在于,控制所述第一磁控溅射方法中所述基座温度大于等于300℃,且小于等于380℃。

3.根据权利要求1所述的薄膜沉积方法,其特征在于,在所述在第一沉积腔室中采用第一磁控溅射方法在所述晶圆的待沉积表面上沉积能够与所述晶圆互溶的第一金属层之后,所述薄膜沉积方法还包括:

4.根据权利要求3所述的薄膜沉积方法,其特征在于,在所述在第二沉积腔室中采用第二磁控溅射方法在沉积有所述第一金属层的所述晶圆上沉积第二金属层之后,所述薄膜沉积方法还包括:

5.根据权利要求4所述的薄膜沉积方法,其特征在于,在所述在第三沉积腔室中采用第三磁控溅射方法在沉积有所述第二金属层的所述晶圆上沉积第三金属层之后,所述薄膜沉积方法还包括:

6.根据权利要求5所述的薄膜沉积方法,其特征在于,在所述在冷却腔室中对所述晶圆进行冷却之后,所述薄膜沉积方法还包括:

7.根据权利要求6所述的薄膜沉积方法,其特征在于,所述第一晶圆温度大于等于250℃,且小于等于300℃;所述第二晶圆温度大于等于300℃,且小于等于330℃;所述第三晶圆温度大于等于210℃,且小于等于240℃;所述第四晶圆温度大于等于300℃,且小于等于330℃。

8.根据权利要求6所述的薄膜沉积方法,其特征在于,控制所述第二磁控溅射方法中所述基座温度低于0℃;控制所述第三磁控溅射方法中所述基座温度低于0℃;控制所述第四磁控溅射方法中所述基座温度低于0℃。

9.根据权利要求6所述的薄膜沉积方法,其特征在于,所述晶圆的材质为硅;所述第一金属层为铝;所述第二金属层为钛;所述第三金属层为镍钒;所述第四金属层为银。

10.一种薄膜沉积设备,其特征在于,应用于权利要求1-9中任意一项所述薄膜沉积方法,所述薄膜沉积设备包括所述预清洁腔室和所述第一沉积腔室,其中,所述第一沉积腔室中设置有基座和环绕设置在所述基座周围的沉积环,所述沉积环具有环形支撑部,所述环形支撑部的顶端高于所述基座的上表面,用于支撑所述晶圆的下表面边缘区域;所述第一沉积腔室中的基座具备加热功能;

11.根据权利要求10所述的薄膜沉积设备,其特征在于,所述薄膜沉积设备还包括第二沉积腔室、第三沉积腔室、第四沉积腔室、冷却腔室和装卸载腔室,或者还包括第二沉积腔室、第三沉积腔室、第四沉积腔室和具备冷却功能的装卸载腔室;其中,所述第二沉积腔室、所述第三沉积腔室、所述第四沉积腔室中的所述基座具备冷却功能。

技术总结

本发明提供一种薄膜沉积方法和薄膜沉积设备,该包括:向预清洁腔室中通入还原气体,以通过与晶圆的待沉积表面上的氧化层发生还原反应,来去除氧化层;在第一沉积腔室中采用第一磁控溅射方法在晶圆的待沉积表面上沉积能够与晶圆互溶的第一金属层;其中,通过控制第一磁控溅射方法采用的基座温度,来获得第一金属层与晶圆的互溶组织。本发明提供的薄膜沉积方法和薄膜沉积设备,可以减少晶圆表面损伤,改善金属与晶圆的互溶效果,获得较理想的互溶组织,从而可以降低芯片接触电阻,提高产品性能,同时还可以简化工艺步骤,提高产能。

技术研发人员:张图,杨依龙

受保护的技术使用者:北京北方华创微电子装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!