一种带有冷却处理的缸体铸件加工磨削装置的制作方法

本发明属于铸件加工,尤其涉及一种带有冷却处理的缸体铸件加工磨削装置。

背景技术:

1、缸体铸件大多通过铸造生产,在与出厂前需要进行打磨,因此,需要对缸体铸件进行磨削加工,具体的是利用高速旋转的砂轮等磨具加工铸件表面,当对铸件进行磨削加工时,需要给磨削位置提供冷却液。

2、示例性的,如公开号为cn213081057u的专利文件中公开了一种空气螺杆压缩机外壳侧面加工的磨削装置,包括底座,所述底座的顶部固定安装有两个侧板,两个所述侧板的顶部之间固定安装有顶板,所述顶板的底部固定安装有滑轨,所述滑轨的内部滑动连接有滑动块,所述滑动块的底部固定安装有移动块,所述移动块的底部固定安装有连接板,所述连接板的底部固定安装有液压缸,所述液压缸的活塞杆底端固定安装有安装块,所述安装块的底部固定安装有两个喷油盒,所述安装块的底部固定安装有两个罩体。

3、通过分析可知,上述方案提供的磨削装置,其虽然可以通过磨削油实现较好的冷却效果,但是对于采用将冷却液雾化的作用,来降低磨削温度,其降温的效率较低,无法满足对磨削区域的快速降温,而且磨削加工中,电机的高转速,对于电机本身的升温也需要进行关注。

技术实现思路

1、本发明实施例的目的在于提供一种带有冷却处理的缸体铸件加工磨削装置,旨在解决现有技术的磨削装置对磨削区域无法进行有效冷却的问题。

2、为实现上述目的,本发明提供了如下的技术方案。

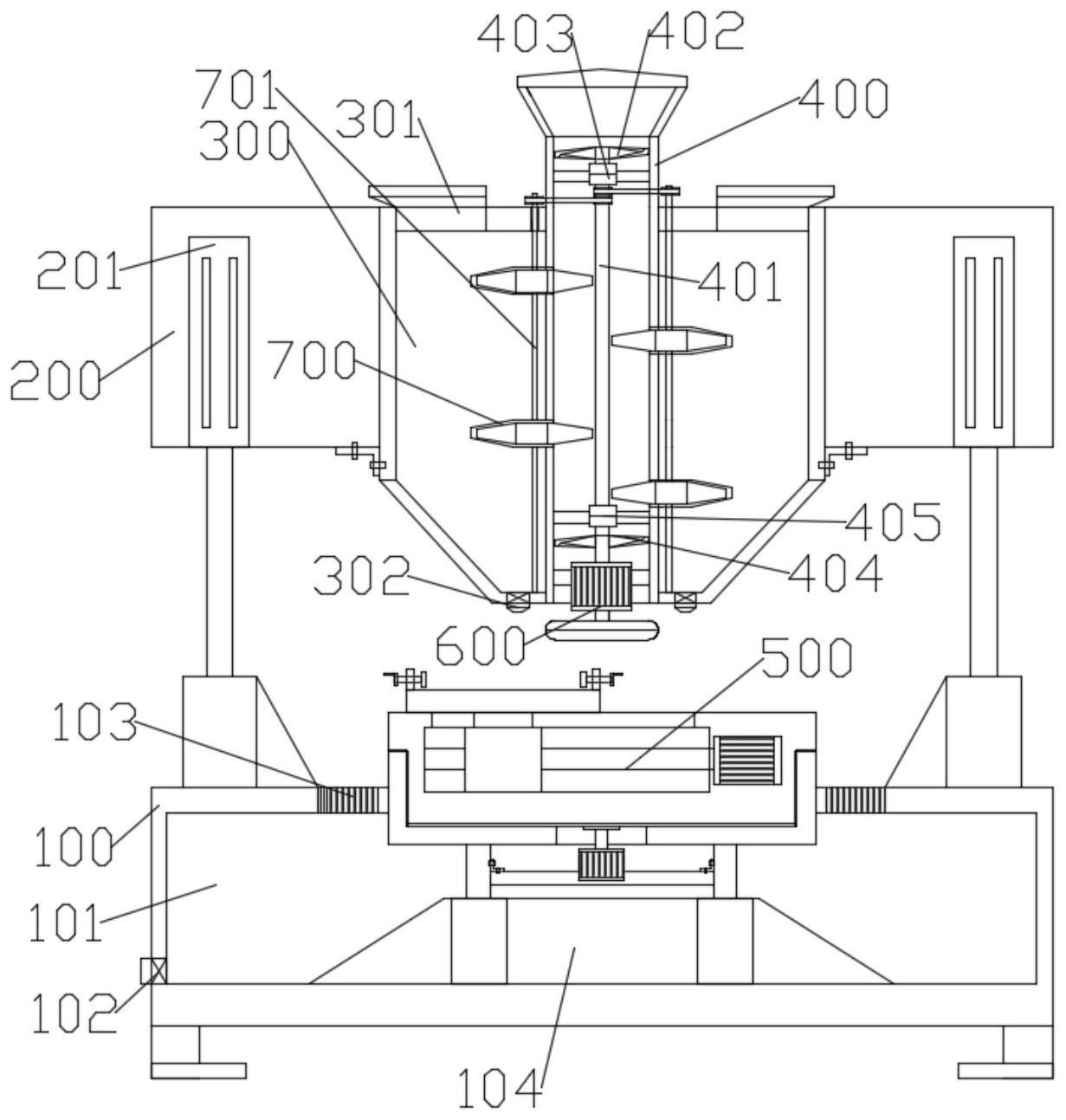

3、一种带有冷却处理的缸体铸件加工磨削装置,包括磨削平台和磨削机构,所述磨削机构相对于磨削平台的高度通过调高件进行调整;

4、所述磨削机构包括冷却液箱,所述冷却液箱上同轴贯穿设置有内筒体,所述冷却液箱的顶部具有补液口,通过补液口向冷却液箱内补充冷却液;所述冷却液箱底部具有喷嘴,所述喷嘴的喷洒方向与磨削组件相对应;所述磨削组件支撑安装在所述内筒体的底端敞口处;

5、所述磨削组件包括支撑固定安装在所述内筒体底端敞口处的磨削电机,所述磨削组件还包括磨削砂轮,所述磨削砂轮安装在所述磨削电机的一个输出轴上,所述喷嘴的喷口朝向所述磨削砂轮。

6、作为本发明优选实施例技术方案的进一步限定,所述冷却液箱固定安装在升降平台上,所述调高件为液压伸缩缸,所述升降平台通过所述液压伸缩缸支撑安装在机架座上,利用液压伸缩缸的伸缩来实现磨削机构的高度调整;所述磨削平台设置在所述机架座上,因此,可以利用液压伸缩缸的伸缩,实现对磨削机构相对于磨削平台的高度进行调整。

7、作为本发明优选实施例技术方案的进一步限定,所述内筒体内同轴支撑转动设置有转动轴,所述转动轴底端与所述磨削电机的另一个输出轴之间通过第二变速器传动连接;

8、所述内筒体顶部敞口处转动设置有进风扇,所述进风扇与所述转动轴的顶端之间通过第一变速器传动连接。

9、作为本发明优选实施例技术方案的进一步限定,所述第一变速器为增速器,所述第二变速器为减速器。

10、作为本发明优选实施例技术方案的进一步限定,所述磨削电机的另一个输出轴上还设置有引风扇。

11、作为本发明优选实施例技术方案的进一步限定,所述内筒体上还设置有换热部,换热部用于对流经内筒体内的气流进行降温处理,以使冷却后的气流沿内筒体吹向磨削组件,提高对磨削组件的冷却效果;

12、所述换热部包括固定安装在所述内筒体上的换热槽,所述换热槽的一侧伸入到所述冷却液箱内;所述换热槽内转动设置有导热圆盘,所述导热圆盘的一侧伸入到所述内筒体内,所述导热圆盘转动安装在支轴上,所述支轴与所述转动轴之间通过传动链传动连接。

13、作为本发明优选实施例技术方案的进一步限定,所述磨削平台包括固定安装在机架座顶板上的固定座,所述固定座上转动设置有旋转座,所述旋转座的旋转方向通过调节电机进行调整,其中,所述固定座通过固定杆支撑固定安装在机架座上,所述调节电机安装在所述固定杆上。

14、作为本发明优选实施例技术方案的进一步限定,所述机架座内设置有基座,所述固定座通过固定杆支撑固定在所述基座上;

15、所述旋转座上滑动设置有移动块,所述旋转座上还转动设置有旋转丝杆,所述移动块通过螺纹连接方式套接在所述旋转丝杆上,所述旋转丝杆的旋转通过正反转伺服电机进行驱动。

16、作为本发明优选实施例技术方案的进一步限定,所述磨削平台还包括加工台,所述加工台与所述移动块之间固定连接,因此,在利用启动的正反转伺服电机驱动旋转丝杆旋转,调整移动块所处的位置时,可以调整加工台所处的位置;

17、所述加工台上还设置有夹持件,夹持件用于对放置在加工台上的待加工铸件进行固定。

18、作为本发明优选实施例技术方案的进一步限定,所述机架座的顶板上还具有回收滤网,使得喷嘴在将冷却液喷洒在磨削组件上时,冷却液落到回收滤网后,收集到回收腔内,实现冷却的循环利用。

19、与现有技术相比,本发明提供的磨削装置在启动磨削电机时,磨削电机的一个输出轴驱动磨削砂轮高速转动,利用磨削砂轮实现对铸件的磨削加工,而转动的转动轴还带动进风扇进行转动,本发明利用同时运转的进风扇和引风扇,实现气流的引流,使得气流通过内筒体后吹向磨削组件,以实现对磨削组件的降温处理,对磨削组件的降温处理包括对磨削电机的降温处理,避免了磨削电机运转过程中由于升温带来的影响;利用喷嘴实现冷却液的喷洒,以对磨削砂轮进行冷却降温;通过第二变速器和第一变速器的设置,在保持进风扇和引风扇高速旋转的同时,使得转动轴处于低速度旋转,并利用转动轴带动支轴转动,并同时带动导热圆盘转动,其中,由于导热圆盘的转动,使得导热圆盘的冷热端不断的变换,实现换热效果。

技术特征:

1.一种带有冷却处理的缸体铸件加工磨削装置,其特征在于,包括磨削平台和磨削机构,所述磨削机构相对于磨削平台的高度通过调高件进行调整;

2.根据权利要求1所述的带有冷却处理的缸体铸件加工磨削装置,其特征在于,所述冷却液箱固定安装在升降平台上,所述调高件为液压伸缩缸,升降平台通过所述液压伸缩缸支撑安装在机架座上,磨削平台设置在所述机架座上。

3.根据权利要求2所述的带有冷却处理的缸体铸件加工磨削装置,其特征在于,所述内筒体内同轴支撑转动设置有转动轴,所述转动轴底端与所述磨削电机的另一个输出轴之间通过第二变速器传动连接;所述内筒体顶部敞口处转动设置有进风扇,所述进风扇与所述转动轴的顶端之间通过第一变速器传动连接。

4.根据权利要求3所述的带有冷却处理的缸体铸件加工磨削装置,其特征在于,所述第二变速器为减速器,所述第一变速器为增速器。

5.根据权利要求4所述的带有冷却处理的缸体铸件加工磨削装置,其特征在于,所述磨削电机的另一个输出轴上还设置有引风扇。

6.根据权利要求5所述的带有冷却处理的缸体铸件加工磨削装置,其特征在于,所述内筒体上还设置有换热部;所述换热部包括固定安装在所述内筒体上的换热槽,所述换热槽的一侧伸入到所述冷却液箱内;所述换热槽内转动设置有导热圆盘,所述导热圆盘的一侧伸入到所述内筒体内,所述导热圆盘转动安装在支轴上,所述支轴与所述转动轴之间通过传动链传动连接。

7.根据权利要求2-6任一所述的带有冷却处理的缸体铸件加工磨削装置,其特征在于,所述磨削平台包括固定安装在机架座顶板上的固定座,所述固定座上转动设置有旋转座,所述旋转座的旋转方向通过调节电机进行调整;

8.根据权利要求7所述的带有冷却处理的缸体铸件加工磨削装置,其特征在于,所述机架座内设置有基座,所述固定座通过固定杆支撑固定在所述基座上;

9.根据权利要求8所述的带有冷却处理的缸体铸件加工磨削装置,其特征在于,所述磨削平台还包括加工台,加工台与所述移动块之间固定连接;所述加工台上还设置有夹持件,夹持件用于对放置在加工台上的待加工铸件进行固定。

10.根据权利要求9所述的带有冷却处理的缸体铸件加工磨削装置,其特征在于,所述机架座的顶板上还具有回收滤网。

技术总结

本发明适用于铸件加工领域,提供了一种带有冷却处理的缸体铸件加工磨削装置,包括磨削平台和磨削机构;所述磨削机构包括冷却液箱,所述冷却液箱上同轴贯穿设置有内筒体;所述冷却液箱底部具有喷嘴,所述喷嘴的喷洒方向与磨削组件相对应;所述磨削组件支撑安装在所述内筒体的底端敞口处,所述磨削砂轮安装在所述磨削电机的一个输出轴上,喷嘴的喷口朝向所述磨削砂轮。本发明提供的磨削装置利用同时运转的进风扇和引风扇,使得气流通过内筒体后吹向磨削组件,以实现对磨削组件的降温处理;同时利用喷嘴实现冷却液的喷洒,对磨削砂轮进行冷却降温;本发明还通过导热圆盘转动,实现对气流的换热,提高气流吹向磨削组件时对磨削组件的降温效果。

技术研发人员:杨建,丁志,朱玮,刘超

受保护的技术使用者:江苏万恒铸业有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!