一种抗晶间腐蚀的硼氮强化金属涂层及其制备方法与流程

本发明属于金属材料,具体涉及一种抗晶间腐蚀的硼氮强化金属涂层及其制备方法。

背景技术:

1、煤矿行业中的液压支架、海洋平台立柱等轴类构件需要与配合面进行摩擦,因此需要金属涂层具有足够的硬度,以抵抗其由于摩擦磨损而导致的失效,且因目前工程实际中通常采用表面改性来提高上述结构件的服役性能。丝材激光熔覆技术凭借其成本低、材料利用率高等优势,成为上述结构件表面改性的最理想的技术。但此类轴类零件长期服役于恶劣的工况环境,环境湿度较大并含有大量so2、h2s等复杂腐蚀介质,在部分腐蚀介质中极可能会发生晶间腐蚀,其中不锈钢金属涂层晶粒基体、晶界以及晶间化合物能够形成微电池效应,该效应能够导致晶粒间丧失结合力,这种腐蚀不同与其它腐蚀种类,这种腐蚀是有选择性的腐蚀破坏,它与一般的选择性腐蚀不同之处是在于这种晶间腐蚀的是在显微尺度上的,由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。晶间腐蚀破坏晶粒间的结合,沿着金属晶粒间的分界面向内部扩展的腐蚀,大大降低金属的机械强度。且腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失严重影响了零部件的正常服役。导致整个轴类构件的报废失效,严重危害设备运行安全。

2、通过丝材激光熔覆技术在液压支架表面制备金属涂层式,为实现金属涂层具有较高的硬度和耐蚀性能,要求对金属涂层的化学成分精确控制,导致制备过程的工艺窗口狭窄,同时丝材成分设计受其丝材拉拔工艺性能的限制,成分设计局限度大,部分抗晶间腐蚀元素难以添加进去。使得在实际使用过程中,不锈钢金属涂层会出现晶间腐蚀的风险,使得其制备出来的金属涂层难以满足现有服役环境恶劣轴类的需求。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种抗晶间腐蚀的硼氮强化金属涂层及其制备方法,以解决现有技术中丝材激光熔覆技术难以满足服役要求,晶间腐蚀易于破坏晶粒间的结合。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、一种抗晶间腐蚀的硼氮强化金属涂层,以质量分数计,包括c:0.15-0.18%、si:0.20-0.40%、mn:0.3-0.6%、cr:18.50-19.7%、ni:1.50-2.0%、mo:1.1-1.60%、ti:0.50-1.00%、nb:0.50-0.75%、n:0.30-0.45%和b:0.20-0.70%,余量为fe;

4、所述金属涂层的表面硬度为47-52hrc;

5、所述硼氮强化金属涂层中含有硼化物、氮化物、碳化铌和碳化钛。

6、本发明的进一步改进在于:

7、优选的,所述金属涂层采用硫酸-硫酸铁法测量的c法腐蚀率≤1.0mm/a。

8、优选的,所述金属涂层通过金属药芯焊丝进行激光熔覆后制得,所述金属药芯焊丝由焊皮和金属药芯粉末组成,金属药芯粉末被焊皮包裹;金属药芯粉末沿焊皮的长度方向设置。

9、优选的,当焊皮为430不锈钢钢带时,金属药芯粉末的组成为:c:0.50-0.60wt.%、si:1.00-1.50wt.%、mn:1.50-2.00wt.%、cr:24.00-26.00wt.%、ni:5.00-6.00wt.%、mo:4.00-5.00wt.%、nb:2.00-2.50wt.%、ti:1.50-2.00wt.%、n:1.00-1.50wt.%、b:3.0-4.0wt.%,余量为fe。

10、优选的,当焊皮为410不锈钢钢带时,金属药芯粉末的组成为:c:0.50-0.60wt.%、si:0.90-1.40wt.%、mn:1.50-2.00wt.%、cr:34.50-38.00wt.%、ni:5.30-6.30wt.%、mo:4.00-5.00wt.%、nb:2.00-2.50wt.%、ti:1.50-2.00wt.%、n:1.00-1.50wt.%、b:3.0-4.0wt.%、余量为fe。

11、优选的,所述金属药芯焊丝的填充率为30wt.%-33wt.%。

12、优选的,所述金属药芯焊丝的直径为1.0-1.2mm。

13、种抗晶间腐蚀的硼氮强化金属涂层的制备方法,所述硼氮强化金属涂层通过金属药芯焊丝进行激光熔覆后在支架上制得,所述金属药芯焊丝由焊皮和金属药芯粉末组成,金属药芯粉末被焊皮包裹。

14、优选的,所述金属药芯焊丝的制备过程为:按照目标金属药芯粉末称量并排至,将金属药芯粉末被焊皮包裹后制得金属药芯焊丝。

15、优选的,所述金属药芯焊丝通过拉拔制得。

16、与现有技术相比,本发明具有以下有益效果:

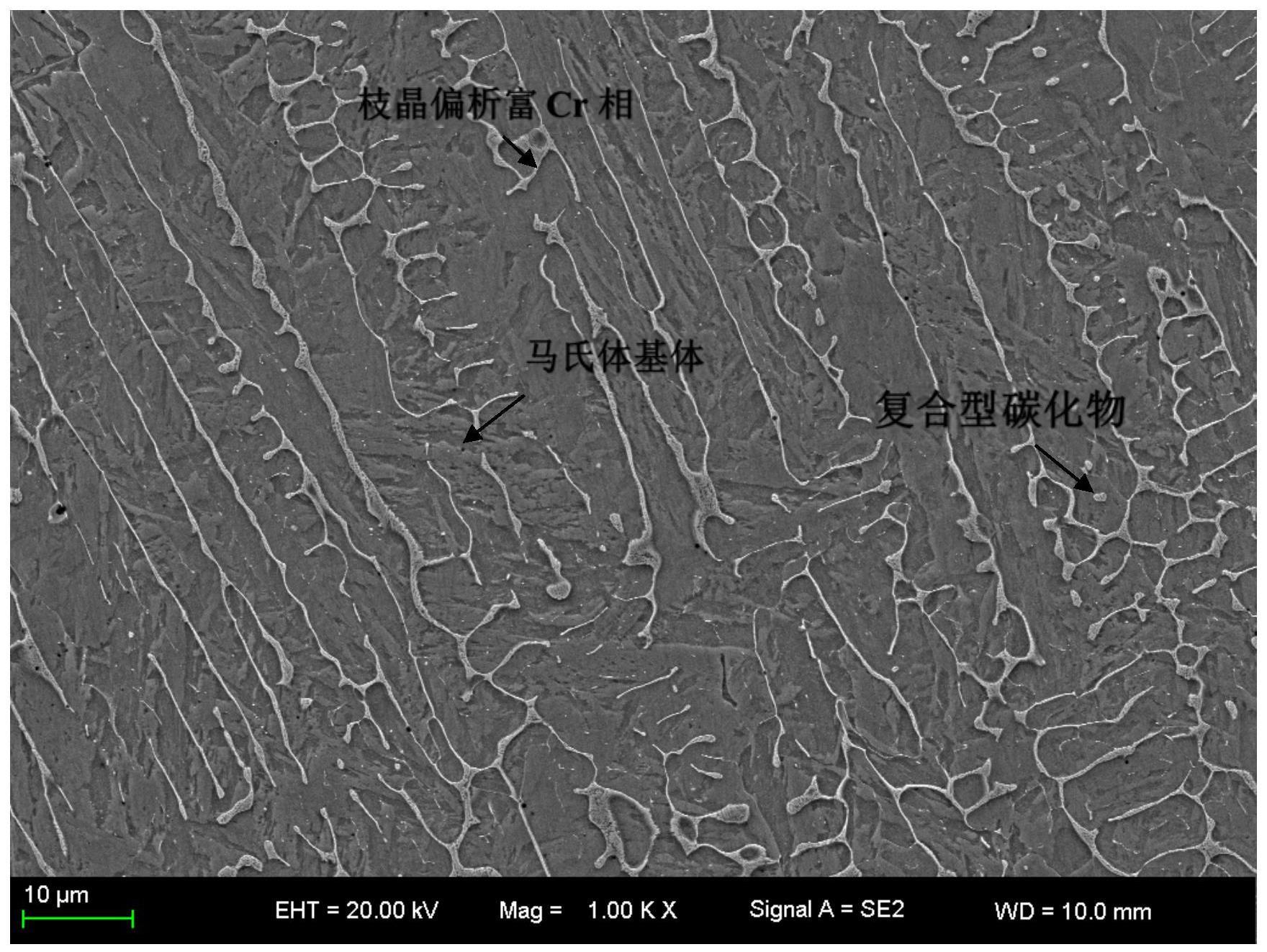

17、本发明公开了一种抗晶间腐蚀的硼氮强化金属涂层,该金属涂层添加一定量的cr元素,从而保证金属涂层优异的耐蚀性能;考虑单一c元素提高金属涂层硬度的局限性,本发明中额外添加了b、n元素,通过tib2硼化物和ε-(fe,cr)2n1-x、cr2n、crn等氮化物的复合强化作用,提高金属涂层的硬度;添加ti、nb等稳定化元素,通过其较高的亲和力在熔覆过程中生成碳化铌或碳化钛,阻碍碳化铬的生成,进而制约了贫铬区的形成,达到了预防晶间腐蚀情况的目的。该涂层应用于服役环境恶劣的轴类零件,通过对零件表面改性,使其兼具优异耐腐蚀性能和高硬度特点。

18、进一步的,该硼氮强化金属涂层通过金属药芯焊丝制备而成,该药芯焊丝采用易获取、低成本的不锈钢作为钢带材料,采用多种合金元素实现金属涂层优异性能;为扩大丝材激光熔覆的应用范围,本发明采用药芯焊丝通过不锈钢不锈钢钢带+金属粉末的形式,克服传统丝材因加工硬化导致抗晶间腐蚀ti、nb等稳定化元素难添加的问题,最终实现丝材金属涂层实现抗晶间腐蚀、高硬度的并存。

19、进一步的,本发明通过设计的药芯成分,使得其和430不锈钢钢带或410不锈钢钢带在熔覆后形成的金属涂层能够有足够强度和抵抗晶间腐蚀能力,整体提升轴类零件的使用性能。相比实心焊丝,在激光熔覆制造过程中相比实心焊丝可显著提高丝材的熔化效率,具有硬度高、抗晶间腐蚀等优点。本发明基于金属药芯焊丝的丝材激光熔覆技术,与传统的粉末激光熔覆技术相比,同样具有成本低的优势。

20、本发明还公开了一种抗晶间腐蚀的硼氮强化金属涂层的制备方法,金属涂层通过将金属药芯焊丝进行激光熔覆后,在结构件表面制得。本发明的激光熔覆用金属丝材为药芯焊丝,最终制备出的金属涂层涂层属于马氏体不锈钢类型材料,通过添加提高强韧性的合金元素和稳定化元素,使得材料在具有良好耐晶间腐蚀性的同时,具有较高的硬度和塑韧性,从而可以通过拉拔的方式制备成金属丝材。

技术特征:

1.一种抗晶间腐蚀的硼氮强化金属涂层,其特征在于,以质量分数计,包括c:0.15-0.18%、si:0.20-0.40%、mn:0.3-0.6%、cr:18.50-19.7%、ni:1.50-2.0%、mo:1.1-1.60%、ti:0.50-1.00%、nb:0.50-0.75%、n:0.30-0.45%和b:0.20-0.70%,余量为fe;

2.根据权利要求1所述的一种抗晶间腐蚀的硼氮强化金属涂层,其特征在于,所述金属涂层采用硫酸-硫酸铁法测量的c法腐蚀率≤1.0mm/a。

3.根据权利要求1或2所述的硼氮强化金属涂层,其特征在于,所述金属涂层通过金属药芯焊丝进行激光熔覆后制得,所述金属药芯焊丝由焊皮和金属药芯粉末组成,金属药芯粉末被焊皮包裹;金属药芯粉末沿焊皮的长度方向设置。

4.根据权利要求3所述的硼氮强化金属涂层,其特征在于,当焊皮为430不锈钢钢带时,金属药芯粉末的组成为:c:0.50-0.60wt.%、si:1.00-1.50wt.%、mn:1.50-2.00wt.%、cr:24.00-26.00wt.%、ni:5.00-6.00wt.%、mo:4.00-5.00wt.%、nb:2.00-2.50wt.%、ti:1.50-2.00wt.%、n:1.00-1.50wt.%、b:3.0-4.0wt.%,余量为fe。

5.根据权利要求3所述的抗晶间腐蚀的硼氮强化金属涂层,其特征在于,当焊皮为410不锈钢钢带时,金属药芯粉末的组成为:c:0.50-0.60wt.%、si:0.90-1.40wt.%、mn:1.50-2.00wt.%、cr:34.50-38.00wt.%、ni:5.30-6.30wt.%、mo:4.00-5.00wt.%、nb:2.00-2.50wt.%、ti:1.50-2.00wt.%、n:1.00-1.50wt.%、b:3.0-4.0wt.%、余量为fe。

6.根据权利要求3所述的抗晶间腐蚀的硼氮强化金属涂层,其特征在于,所述金属药芯焊丝的填充率为30wt.%-33wt.%。

7.根据权利要求3所述的抗晶间腐蚀的硼氮强化金属涂层,其特征在于,所述金属药芯焊丝的直径为1.0-1.2mm。

8.一种权利要求1所述抗晶间腐蚀的硼氮强化金属涂层的制备方法,其特征在于,所述硼氮强化金属涂层通过金属药芯焊丝进行激光熔覆后在支架上制得,所述金属药芯焊丝由焊皮和金属药芯粉末组成,金属药芯粉末被焊皮包裹。

9.根据权利要求8所述的一种抗晶间腐蚀的硼氮强化金属涂层的制备方法,其特征在于,所述金属药芯焊丝的制备过程为:按照目标金属药芯粉末称量并排至,将金属药芯粉末被焊皮包裹后制得金属药芯焊丝。

10.根据权利要求8所述的一种抗晶间腐蚀的硼氮强化金属涂层的制备方法,其特征在于,所述金属药芯焊丝通过拉拔制得。

技术总结

本发明公开了一种抗晶间腐蚀的硼氮强化金属涂层及其制备方法,该金属涂层添加一定量的Cr元素,从而保证金属涂层优异的耐蚀性能;考虑单一C元素提高金属涂层硬度的局限性,本发明中额外添加了B、N元素,通过TiB2硼化物和ε‑(Fe,Cr)2N1‑x、Cr2N、CrN等氮化物的复合强化作用,提高金属涂层的硬度;添加Ti、Nb等稳定化元素,通过其较高的亲和力在熔覆过程中生成碳化铌或碳化钛,阻碍碳化铬的生成,进而制约了贫铬区的形成,达到了预防晶间腐蚀情况的目的。该涂层应用于服役环境恶劣的轴类零件,通过对零件表面改性,使其兼具优异耐腐蚀性能和高硬度特点。

技术研发人员:李洁,王昕,苏成明,曹鹏,王彦涛,张少雄

受保护的技术使用者:西安智能再制造研究院有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!