一种轴流压气机静叶磨削固定装置及轴流压气机

本申请涉及轴流压气机,尤其涉及一种轴流压气机静叶磨削固定装置及轴流压气机。

背景技术:

1、多级轴流压气机为了保证转静子有较小的径向间隙,通常要进行组合叶尖磨削。转子高速叶尖磨削时可以通常靠离心力将叶片处于拉紧状态,因此磨削前无需对转子叶片进行额外的固定。而静子组合磨削时,通常是机匣以一个较低的转速旋转,靠高速旋转的砂轮对叶尖进行逐个磨削,因此磨削前需要将静叶固定。在现有技术中,磨削前常采用注蜡的方式或者浇注其他低熔点金属的方式固定叶片,磨削后还需要熔蜡和清洗,过程繁琐,因为浇注和熔化过程中需要对整个机匣组件加热,容易破坏叶片表面状态,甚至造成局部变形,由于航空发动机或燃气轮机压气机精度要求很高,采用这种方式对精度影响很大。

技术实现思路

1、有鉴于此,本申请实施例提供一种轴流压气机静叶磨削固定装置及轴流压气机,至少部分解决现有技术中固定叶片的方法对压气机精度影响大的问题。

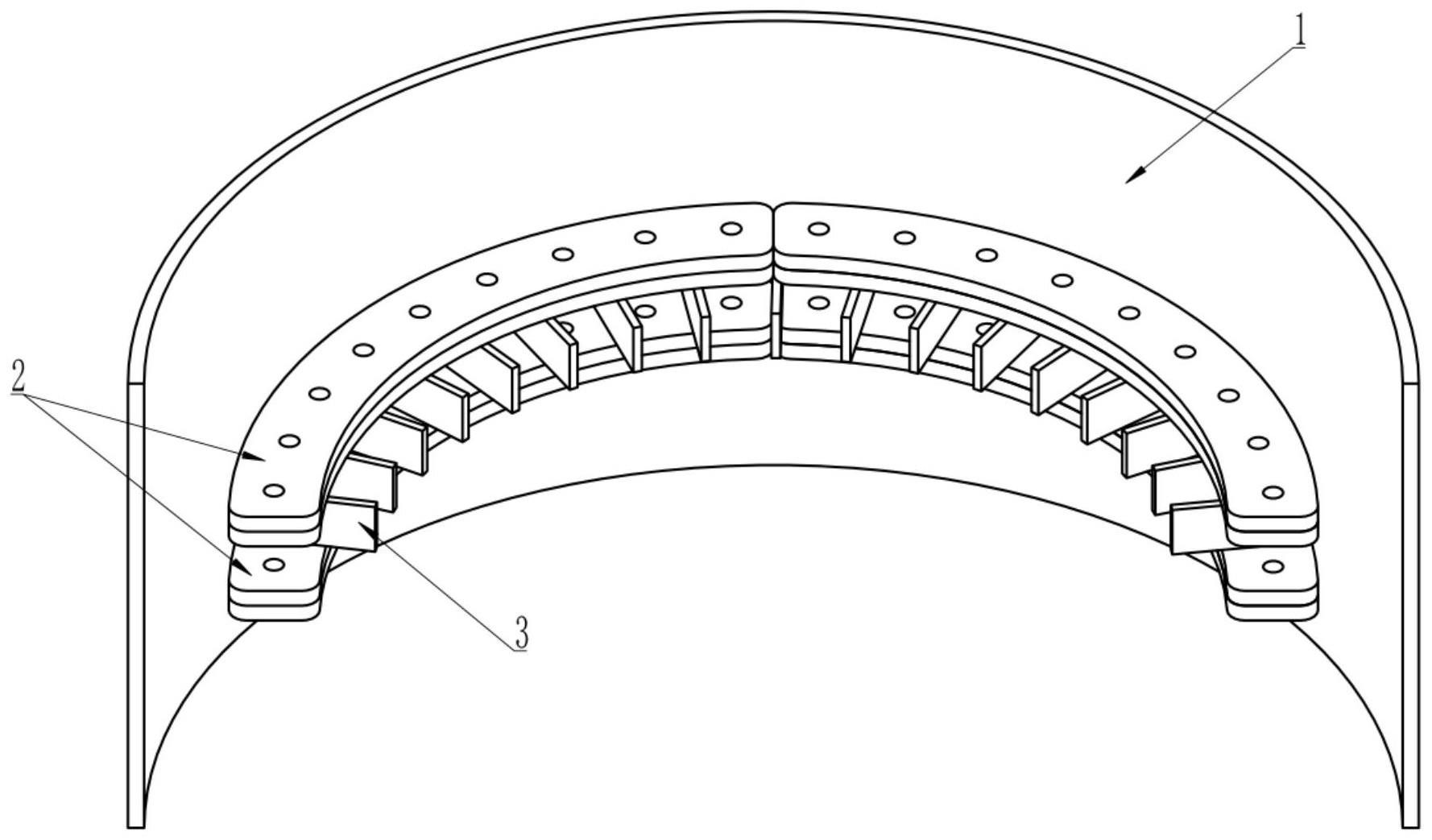

2、第一方面,本申请实施例提供一种轴流压气机静叶磨削固定装置,所述固定装置沿机匣侧壁设置,所述固定装置包括分别设置在静叶前端和静叶后端的扇形薄片结构,所述扇形薄片结构沿周向设有多个用于安装固定组件的固定孔,位于所述静叶前端的扇形薄片结构上的所述固定孔和位于所述静叶后端的扇形薄片结构上的所述固定孔相对设置,所述固定组件穿过相对设置的固定孔进行固定。

3、根据本申请实施例的一种具体实现方式,所述扇形薄片结构设置为双层结构,所述双层结构包括硬质塑料层和橡胶层,所述橡胶层与所述静叶接触。

4、根据本申请实施例的一种具体实现方式,所述硬质塑料层与所述橡胶层通过强力胶黏合。

5、根据本申请实施例的一种具体实现方式,所述双层结构的总厚度为10~15mm。

6、根据本申请实施例的一种具体实现方式,多个所述固定孔均匀设置,所述固定孔的数量大于3个。

7、根据本申请实施例的一种具体实现方式,所述扇形薄片结构的内径比静叶叶尖半径大5~10mm,所述扇形薄片结构的外径与内径之差为静叶总长度的1/3~1/2。

8、根据本申请实施例的一种具体实现方式,所述固定组件包括螺栓或者扎带。

9、第二方面,本申请实施例还提供一种轴流压气机,采用如第一方面任一实施例所述的轴流压气机静叶磨削固定装置进行静叶固定,分别设置在静叶前端和静叶后端的扇形薄片结构为一组固定装置,机匣内沿周向均匀设有多组固定装置。

10、根据本申请实施例的一种具体实现方式,机匣内沿周向均匀设有4-6组固定装置。

11、有益效果

12、本申请实施例中的轴流压气机静叶磨削固定装置及轴流压气机,通过设置扇形薄片结构对静叶进行夹紧固定,无需对机匣组件进行加热,不会破坏叶片表面状态,对叶片伤害小,并且操作起来方便快捷,磨削后容易拆除。

技术特征:

1.一种轴流压气机静叶磨削固定装置,其特征在于,所述固定装置沿机匣侧壁设置,所述固定装置包括分别设置在静叶前端和静叶后端的扇形薄片结构,所述扇形薄片结构沿周向设有多个用于安装固定组件的固定孔,位于所述静叶前端的扇形薄片结构上的所述固定孔和位于所述静叶后端的扇形薄片结构上的所述固定孔相对设置,所述固定组件穿过相对设置的固定孔进行固定。

2.根据权利要求1所述的轴流压气机静叶磨削固定装置,其特征在于,所述扇形薄片结构设置为双层结构,所述双层结构包括硬质塑料层和橡胶层,所述橡胶层与所述静叶接触。

3.根据权利要求2所述的轴流压气机静叶磨削固定装置,其特征在于,所述硬质塑料层与所述橡胶层通过强力胶黏合。

4.根据权利要求2所述的轴流压气机静叶磨削固定装置,其特征在于,所述双层结构的总厚度为10~15mm。

5.根据权利要求1所述的轴流压气机静叶磨削固定装置,其特征在于,多个所述固定孔均匀设置,所述固定孔的数量大于3个。

6.根据权利要求1所述的轴流压气机静叶磨削固定装置,其特征在于,所述扇形薄片结构的内径比静叶叶尖半径大5~10mm,所述扇形薄片结构的外径与内径之差为静叶总长度的1/3~1/2。

7.根据权利要求1所述的轴流压气机静叶磨削固定装置,其特征在于,所述固定组件包括螺栓或者扎带。

8.一种轴流压气机,采用如权利要求1-7任一项所述的轴流压气机静叶磨削固定装置进行静叶固定,其特征在于,分别设置在静叶前端和静叶后端的扇形薄片结构为一组固定装置,机匣内沿周向均匀设有多组固定装置。

9.根据权利要求8所述的轴流压气机静叶磨削固定装置,其特征在于,机匣内沿周向均匀设有4-6组固定装置。

技术总结

本申请提供了一种轴流压气机静叶磨削固定装置及轴流压气机,属于轴流压气机技术领域,固定装置沿机匣侧壁设置,固定装置包括分别设置在静叶前端和静叶后端的扇形薄片结构,扇形薄片结构沿周向设有多个用于安装固定组件的固定孔,位于静叶前端的扇形薄片结构上的固定孔和位于静叶后端的扇形薄片结构上的固定孔相对设置,固定组件穿过相对设置的固定孔进行固定。通过本申请的处理方案,降低了对叶片的伤害,并且操作起来方便快捷,磨削后容易拆除。

技术研发人员:王文涛,丁林超,张小玉,耿少娟,张宏武

受保护的技术使用者:中国科学院工程热物理研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!