一种纳米NbB2和NbC混合颗粒的制备方法与流程

本发明属于金属包覆纳米颗粒粉体,特别涉及一种纳米nbb2和nbc混合颗粒的制备方法。

背景技术:

1、随着我国工业升级改造,制造业对于先进高性能材料性能的需求不断提高。开发先进的具有功能性的纳米材料来强化金属材料实现金属的高效强化是一个创新的,突破现有强化技术的一个重要强化方法。但是纳米颗粒极易团聚和表面吸附,不但会造成纳米颗粒的表面污染,有损强化金属与陶瓷颗粒的界面结合,同时由于纳米陶瓷颗粒极易团聚,纳米颗粒团聚体不但不能发挥最大的强化效果,反而会有害,形成诱发裂纹萌生的裂纹源。因此,如何制备出有利于在金属中分散的纳米颗粒,从而实现最大化的强化金属材料是制备纳米强化金属功能性材料的一个重要发展方向。具有极高的技术和实际价值。

技术实现思路

1、本发明的目的是提供一种纳米nbb2和nbc混合颗粒的制备方法,其能够大批量制备铁包覆的nbb2和nbc纳米颗粒,表面包覆铁有利于纳米颗粒和金属熔体的润湿,有利于陶瓷颗粒在金属熔体中的分散。

2、本发明提供的技术方案为:

3、一种纳米nbb2和nbc混合颗粒的制备方法,包括如下步骤:

4、步骤一、分别称取微米级铁粉、微米级nbb2粉体和微米级nbc粉体,并将所述铁粉、nbb2粉体和nbc粉体加入机械球磨机中,进行机械混合,得到混合粉体;

5、其中,在所述混合粉体中,nbb2粉体的质量分数为10%~40%,nbc粉体的质量分数为10%~30%,其余为铁粉;

6、步骤二、在真空反应室中充入惰性气体,使所述真空反应室内的气压值处于0.02~0.04mpa;

7、步骤三、运行高频感应等离子体发生装置,利用高频电源和直流电源产生稳定的惰性气体混合热等离子体;用惰性气体将所述混合粉体吹入等离子区,经等离子反应,冷却后,得到外包金属铁的nbb2和外包金属铁的nbc混合粉体;

8、步骤四、筛选粒径为300nm以下的混合粉体,得到外包金属铁的纳米nbb2和nbc混合颗粒。

9、优选的是,在所述步骤一中,nbb2粉体的粒径为20~150微米;nbc粉体的粒径为15~180微米,铁粉的粒径为30~300微米。

10、优选的是,在所述步骤一中,所述nbb2粉体、所述nbc粉体和所述铁粉的纯度均为99.5%。

11、优选的是,在所述步骤一中,以10~100r/min的速度球磨10~25小时,得到所述混合粉体。

12、优选的是,所述步骤三中,用惰性气体将混合粉体以5~50米/秒的速度吹入等离子区。

13、优选的是,在所述步骤四之后,还包括:将筛选后剩余的外包金属铁的nbb2和外包金属铁的nbc混合粉体再次送入等离子区进行反应。

14、本发明的有益效果是:

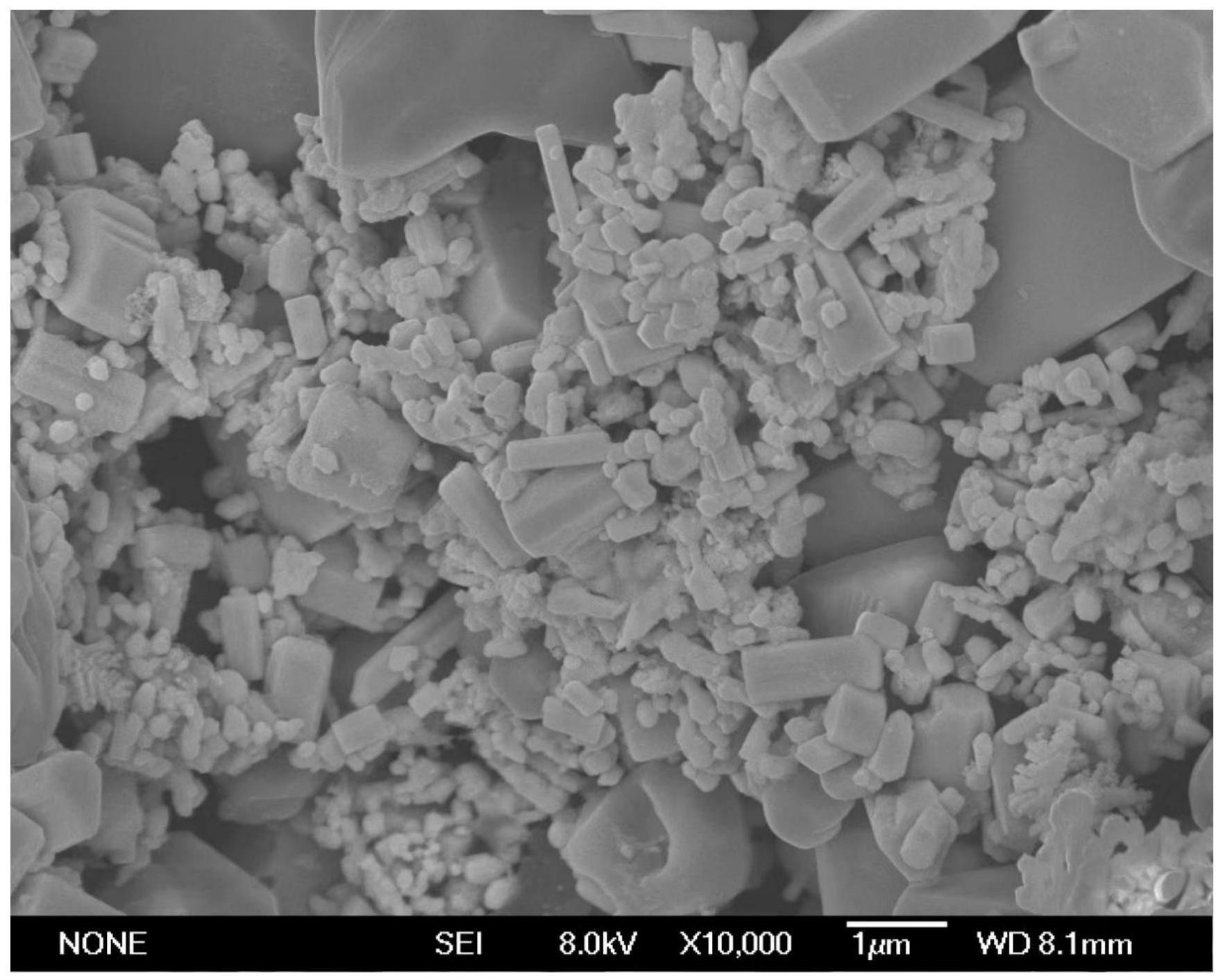

15、本发明提供的纳米nbb2和nbc混合颗粒的制备方法,利用高频感应等离子体法制备铁包覆纳米nbb2和nbc混合颗粒,原料为微米尺寸的铁粉和微米尺寸的nbb2和nbc颗粒,成本低;利用高频电源和直流电源产生稳定的惰性混合气体热等离子体作用于微米铁粉和微米尺寸的nbb2和nbc颗粒混合物,然后在冷凝室中冷凝形成尺寸小的纳米陶瓷颗粒,因为陶瓷熔点高,纳米陶瓷先生成,后凝固的铁在纳米陶瓷表面形核,实现对纳米陶瓷颗粒的包覆。

16、本发明的提供的纳米nbb2和nbc混合颗粒的制备方法,制备过程简单易控制和自动化,能够大批量制备铁包覆的nbb2和nbc纳米颗粒,表面包覆铁有利于纳米颗粒和金属熔体的润湿,有利于陶瓷颗粒在金属熔体中的分散。

技术特征:

1.一种纳米nbb2和nbc混合颗粒的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的纳米nbb2和nbc混合颗粒的制备方法,其特征在于,在所述步骤一中,nbb2粉体的粒径为20~150微米;nbc粉体的粒径为15~180微米,铁粉的粒径为30~300微米。

3.根据权利要求2所述的纳米nbb2和nbc混合颗粒的制备方法,其特征在于,在所述步骤一中,所述nbb2粉体、所述nbc粉体和所述铁粉的纯度均为99.5%。

4.根据权利要求3所述的纳米nbb2和nbc混合颗粒的制备方法,其特征在于,在所述步骤一中,以10~100r/min的速度球磨10~25小时,得到所述混合粉体。

5.根据权利要求3或4所述的纳米nbb2和nbc混合颗粒的制备方法,其特征在于,所述步骤三中,用惰性气体将混合粉体以5~50米/秒的速度吹入等离子区。

6.根据权利要求5所述的纳米nbb2和nbc混合颗粒的制备方法,其特征在于,在所述步骤四之后,还包括:将筛选后剩余的外包金属铁的nbb2和外包金属铁的nbc混合粉体再次送入等离子区进行反应。

技术总结

本发明公开了一种纳米NbB<subgt;2</subgt;和NbC混合颗粒的制备方法,包括:一、分别称取微米级铁粉、微米级NbB<subgt;2</subgt;粉体和微米级NbC粉体,并将所述铁粉、NbB<subgt;2</subgt;粉体和NbC粉体加入机械球磨机中,进行机械混合,得到混合粉体;其中,在所述混合粉体中,NbB<subgt;2</subgt;粉体的质量分数为10%~40%,NbC粉体的质量分数为10%~30%,其余为铁粉;二、在真空反应室中充入惰性气体,使所述真空反应室内的气压值处于0.02~0.04MPa;三、运行高频感应等离子体发生装置,利用高频电源和直流电源产生稳定的惰性气体混合热等离子体;用惰性气体将所述混合粉体吹入等离子区,经等离子反应,冷却后,得到外包金属铁的NbB<subgt;2</subgt;和外包金属铁的NbC混合粉体;四、筛选粒径为300nm以下的混合粉体,得到外包金属铁的纳米NbB<subgt;2</subgt;和NbC混合颗粒。

技术研发人员:常芳,李传德

受保护的技术使用者:杭州吉研纳米科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!