一种滑床板的制造方法与流程

本发明涉及铸造造型工艺,尤其是涉及一种滑床板的制造方法。

背景技术:

1、滑床板是道岔中承托尖轨并为其提供滑动空间的重要零部件,主要用来承托尖轨和基本轨传来的压力,并将其传递到岔枕上,一般包括底板,底板上面设置台板和铁座。目前,国内铁路道岔采用较多的滑床板主要包括普速道岔滑床板、提速道岔滑床板、客专道岔滑床板,它们的结构均包括滑床台板和底板且台板和底板是通过焊接形式连接的。铁路部门对道岔滑床台的要求是:能在高速、重载、严重磨损及腐蚀等工况下可靠而持久地工作。滑床板位于整个尖轨长度范围内的岔枕面上,对表面耐磨、耐蚀性能要求较高。焊接滑床板在焊接过程产生热变形,使底板翘曲,导致滑床台板与尖轨轨底不能密贴接触,产生吊板现象,两者之间出现约1mm或更大的间隙,使尖轨轨底悬空,工作状况恶劣,影响尖轨的使用寿命。而且列车长期运营中的强烈振动,台板与底板之间相连接的焊缝产生疲劳,导致焊缝处出现裂纹、损伤,甚至脱落等问题。

2、中国专利(公告号cn101704185b公开一种铁路道岔用整铸滑床板制造方法,包括以下步骤:a、采用铸造工艺将底板、铁座、导铁和铣台板铸成一体,b、在台板内腔中限位凸台和支撑凸台正下方的对应位置铸出两长槽,c、通过两长槽对限位凸台和支撑凸台进行精加工,d、在底板两侧各加工一个排水孔销钉孔,且排水孔销钉孔分别与两长槽贯通,e、铣台板的工作面。

3、然而,该发明由于铸造过程中分别采用两长槽进行进气和排气,使得铸模通常为分体结构,且铸造工艺复杂,不利于成品一次铸造合格率的提高,影响了滑床板的生产效率。

技术实现思路

1、有鉴于此,本发明的目的是针对现有技术的不足,提供一种滑床板的制造方法,铸造成型滑床板砂孔等缺陷极少,有效的提升了滑床板的强度,特别适合滑床板等采用特殊合金材质的长度较大的铸件使用。

2、为达到上述目的,本发明采用以下技术方案:

3、一种滑床板的制造方法,包括以下步骤:

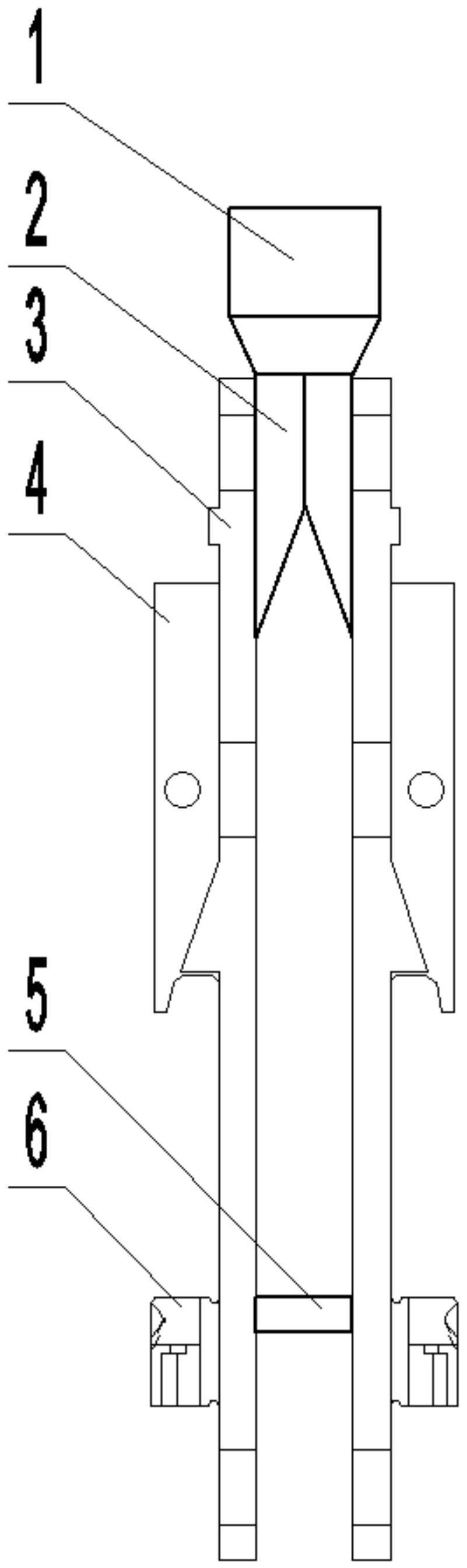

4、1)制模,制作消失模模样,所述模样包括至少两个滑床板铸样,所述铸样包括底板、床板和铁座,所述铸样的长度方向沿竖直方向设置,至少两个的所述铸样之间设置有冒口,所述冒口与至少两个的所述铸样之间设置有横浇道;

5、2)制壳,将步骤1得到的模样放入浆液中,使模样外表面粘结浆液,干燥后得到浆液支撑的壳型;

6、3)浇铸,将步骤2得到的壳型放置在砂箱中,加砂振实,在壳型中浇铸溶解后的金属液体;

7、4)脱壳,将步骤3得到的带模壳铸样自砂箱中脱离并清理,得到符合要求的工件。

8、优选的,步骤1中所述冒口设置于所述铸样靠近床板一侧的端部。

9、优选的,步骤1中至少两个的所述铸样位于铁座位置设置有联络浇道。

10、进一步的,步骤2所述的制壳工艺包括以下具体步骤:

11、2.1)面层沾浆,将步骤1得到的模样进行面层沾浆,送入干燥炉内烘干,使模样粘附厚度为0.2-0.5mm的面层,面层浆液的主要成分为粘结剂、粉状耐火材料、润湿剂和消泡剂;

12、2.2)过渡层沾浆,将步骤2.1得到的模样继续进行过渡层沾浆,送入干燥炉内烘干,使模样粘附厚度为0.5mm的过渡层,过渡层浆液的主要成分为粘结剂、粉状耐火材料和润湿剂;

13、2.3)背层沾浆,将步骤2.2得到模样继续进行背层沾浆,使模样粘附厚度不小于0.5mm的背层,送入干燥炉内烘干,背层浆液的主要成分为粘结剂、粉状耐火材料、润湿剂和纤维素;

14、优选的,步骤2.3中,模样在粘附背层的过程中,不断撒上细砂,使得背层为粘结剂、粉状耐火材料、润湿剂、纤维素和细砂的混合物,使得背层的厚度增加0.5-1mm。

15、优选的,步骤2中,粉状耐火材料为莫来粉、石英粉和高铝粉的任意一种或任意组合,粉状耐火材料的粒度为200-325目。

16、进一步的,步骤2所述的制壳还包括脱模,将沾浆后得到的模壳在合适位置开设排液孔,将排液孔朝下送入熔炉中,分别在90-110℃、140-160℃、190-210℃和250-280℃条件下烘烤15-30分钟,进行低温多阶段模样液化烧壳;

17、进一步的,步骤2所述的制壳还包括净化,将脱模得到的模壳进行焙烧,焙烧在温度为675-725℃熔炉中进行,对模壳内部进行高温净化,再采用高压空气进行吹气清理,得到内壁整洁的模壳。

18、进一步的,步骤3中,所述浇铸包括以下步骤:

19、3.1)加砂振实,将壳型置入用于真空铸造的专用砂箱中,向砂箱内加入粒度为100~200目的干砂,然后进行微振,使砂子流动与模壳的各个部位接触,并使砂子紧实至较高的密度;

20、3.2)盖模,在步骤3.1的得到砂型开浇口杯,刮平砂层表面,盖上塑料薄膜;

21、3.3)浇铸,利用冶炼炉进行原材料熔炼,得到符合要求的配方和性能要求的金属液,从底部取液,利用真空泵使砂箱内的压力保持为-0.03mpa,在微真空的环境下通过浇口将金属液浇注到模壳内,模壳内的气体夹杂沿模壳和砂型中的微孔由负压排出;

22、3.4)起模,将步骤3.3浇铸后的砂箱不断进行抽真空,在大气压力的作用下使铸型硬化,同时将砂箱置于振动台使金属液在震动作用下更均匀进入模壳各个位置。

23、进一步的,步骤4的具体工艺包括:释放负压箱真空,砂箱经适当的冷却时间以后取消真空恢复常压状态,使自由流动的砂子流出,带模壳铸样在空气中自然冷却过程中,大部分模壳自行逐渐破碎,脱离铸件;然后由手工处理未自动脱落的模壳,并对铸样进行清洁,得到符合要求的精密铸样。

24、本发明的有益效果是:

25、本发明铸造时的壳型具备一定强度,可以采用立式铸造,并采用横浇道可以同时铸造多个铸件,不但有效提升了滑床板的铸造生产效率,还在铸造成型滑床板砂孔等缺陷极少,有效的提升了铸造成品的合格率,有利于滑床板强度的提高,特别适合滑床板等采用特殊合金材质的长度较大的铸件使用。

技术特征:

1.一种滑床板的制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种滑床板的制造方法,其特征在于:步骤1中所述冒口设置于所述铸样靠近床板一侧的端部。

3.根据权利要求1所述的一种滑床板的制造方法,其特征在于:步骤1中至少两个的所述铸样位于铁座位置设置有联络浇道。

4.根据权利要求1所述的一种滑床板的制造方法,其特征在于:步骤2所述的制壳工艺包括以下具体步骤:

5.根据权利要求1所述的一种滑床板的制造方法,其特征在于:步骤2.3中,模样在粘附背层的过程中,不断撒上细砂,使得背层为粘结剂、粉状耐火材料、润湿剂、纤维素和细砂的混合物,使得背层的厚度增加0.5-1mm。

6.根据权利要求1所述的一种滑床板的制造方法,其特征在于:步骤2中,粉状耐火材料为莫来粉、石英粉和高铝粉的任意一种或任意组合,粉状耐火材料的粒度为200-325目。

7.根据权利要求1所述的一种滑床板的制造方法,其特征在于:步骤2所述的制壳还包括脱模,将沾浆后得到的模壳在合适位置开设排液孔,将排液孔朝下送入熔炉中,分别在90-110℃、140-160℃、190-210℃和250-280℃条件下烘烤15-30分钟,进行低温多阶段模样液化烧壳。

8.根据权利要求1所述的一种滑床板的制造方法,其特征在于:步骤2所述的制壳还包括净化,将脱模得到的模壳进行焙烧,焙烧在温度为675-725℃熔炉中进行,对模壳内部进行高温净化,再采用高压空气进行吹气清理,得到内壁整洁的模壳。

9.根据权利要求1所述的一种滑床板的制造方法,其特征在于:步骤3中,所述浇铸包括以下步骤:

10.根据权利要求1所述的一种滑床板的制造方法,其特征在于:步骤4的具体工艺包括:释放负压箱真空,砂箱经适当的冷却时间以后取消真空恢复常压状态,使自由流动的砂子流出,带模壳铸样在空气中自然冷却过程中,大部分模壳自行逐渐破碎,脱离铸件;然后由手工处理未自动脱落的模壳,并对铸样进行清洁,得到符合要求的精密铸样。

技术总结

本发明涉及铸造造型工艺技术领域,具体公开了一种滑床板的制造方法,包括制模,制壳,浇铸,脱壳等步骤,制模的模样包括至少两个滑床板铸样,所述铸样包括底板、床板和铁座,所述铸样的长度方向沿竖直方向设置,至少两个的所述铸样之间设置有冒口,所述冒口与至少两个的所述铸样之间设置有横浇道。本发明铸造时的壳型具备一定强度,可以采用立式铸造,并采用横浇道可以同时铸造多个铸件,不但有效提升了滑床板的铸造生产效率,还在铸造成型滑床板砂孔等缺陷极少,有效的提升了铸造成品的合格率,有利于滑床板强度的提高,特别适合滑床板等采用特殊合金材质的长度较大的铸件使用。

技术研发人员:李泽同,刘天平,崔战兵,李泽嘉,王爱丽

受保护的技术使用者:安阳市凯创科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!