本发明涉及轧辊冷处理,尤其是一种轧辊冷处理循环方式。

背景技术:

1、当前对轧辊采用液氮冷处理主要有两种方式:

2、一种是将液氮汽化后,将汽化液氮用风机送入冷处理槽内,达到冷却效果。该种冷却方式由于将吸热效果最明显的汽化热放弃,虽达到冷处理温度均匀,但导致冷处理时降温慢,冷处理效果差,往往残奥控制较高。

3、另一种为喷淋方式,直接将液氮利用喷嘴直接作用至产品上。该种冷却方式可将液氮直接作用在工件上,冷却降温效果明显,但在小工件冷处理时效果较好,大工件冷处理时,往往冷处理温度不均匀,喷淋位置与非喷淋位置温差较大。

4、因此,有必要研发一种新型的轧辊冷处理循环方式,有解决上述问题。

技术实现思路

1、本发明需要解决的技术问题是提供一种轧辊冷处理循环方式,能够提高轧辊冷处理后的降温效果,有效降低残奥,提升轧辊表面的温度均匀性,提升轧辊的产品质量。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种轧辊冷处理循环方式,采取喷淋加风冷循环方式进行冷处理,将液氮通过喷嘴直接喷入冷处理槽内的轧辊上,同时在冷处理槽内前后两侧边设计风道,左右两侧各布置一台变频风机,利用风循环将汽化液氮吹散并扩散至冷处理槽内,减少喷淋位置与非喷淋位置的温度差,达到均温效果。

4、本发明技术方案的进一步改进在于:所述冷处理槽内部设计为两侧窄中间宽的形状,与轧辊形状相吻合。

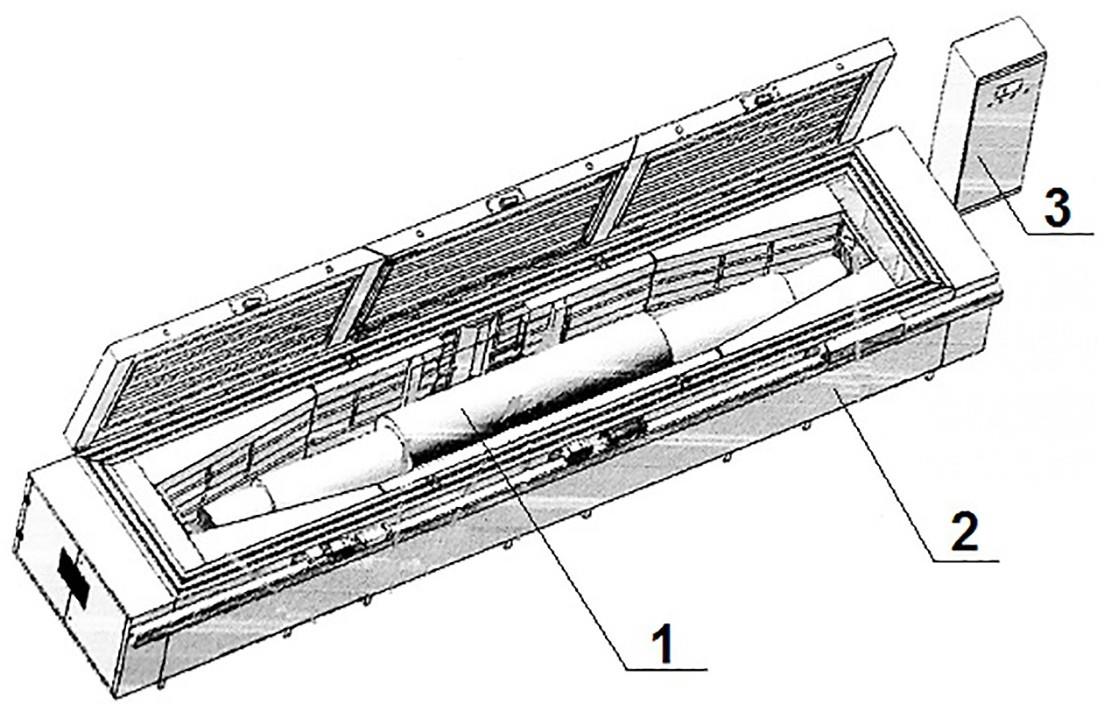

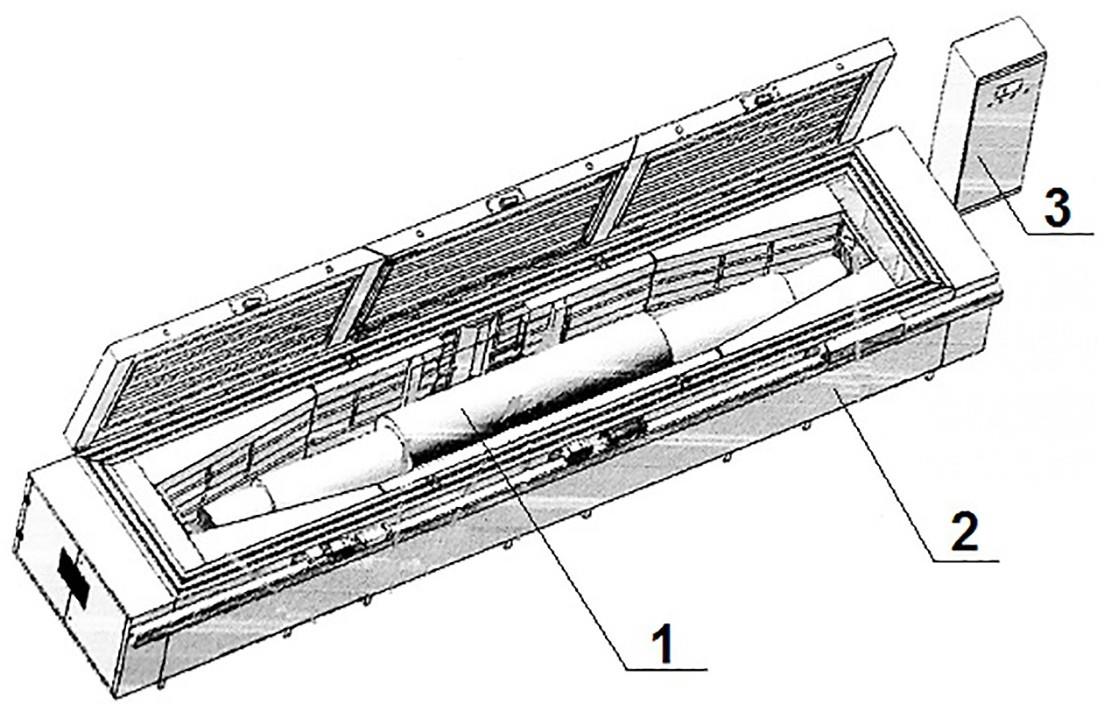

5、本发明技术方案的进一步改进在于:所述冷处理槽内四周设置有若干个防撞护栏,在防撞护栏后的前后侧壁上设置有成排设置的若干个喷入液氮的喷嘴。

6、本发明技术方案的进一步改进在于:在所述冷处理槽的外侧设置有控制柜,控制柜内设置有电控系统,能够手动及自动切换控制冷处理槽的液氮喷淋、风机循环、开合槽盖及温度检测。

7、本发明技术方案的进一步改进在于:所述电控系统还能够测量喷入液氮量与轧辊距离间的吸热,达到汽化平衡时,将液氮作用到轧辊上。

8、由于采用了上述技术方案,本发明取得的技术进步是:

9、1、本发明采取喷淋加风冷循环方式进行冷处理,将液氮通过喷嘴直接喷入冷处理槽内的轧辊上,使汽化热的快速降温效果可直接作用在轧辊本身,同时在冷处理槽内前后两侧边设计风道,左右两侧布置变频风机,利用风循环将汽化液氮吹散并扩散至槽内,减少喷淋位置与非喷淋位置的温度差,达到均温效果;通过解决降温速度及温度均匀性问题,减少了轧辊的返工返修,除低了废品率,节约了能耗。

10、2、本发明将冷处理槽体设计为两侧窄中间宽的形状,与轧辊形状相吻合,减少了不必要的空间,达到了节能效果。

11、3、本发明通过仿真模拟分析,冷处理槽箱体内部温均匀性控制在±5℃。

12、4、本发明能够将将残奥控制在10%以内。

技术特征:1.一种轧辊冷处理循环方式,其特征在于:采取喷淋加风冷循环方式进行冷处理,将液氮通过喷嘴(2-2)直接喷入冷处理槽(2)内的轧辊(1)上,同时在冷处理槽(2)内前后两侧边设计风道,左右两侧各布置一台变频风机,利用风循环将汽化液氮吹散并扩散至冷处理槽(2)内,减少喷淋位置与非喷淋位置的温度差,达到均温效果。

2.根据权利要求1所述的一种轧辊冷处理循环方式,其特征在于:所述冷处理槽(2)内部设计为两侧窄中间宽的形状,与轧辊(1)形状相吻合。

3.根据权利要求1所述的一种轧辊冷处理循环方式,其特征在于:所述冷处理槽(2)内四周设置有若干个防撞护栏(2-1),在防撞护栏(2-1)后的前后侧壁上设置有成排设置的若干个喷入液氮的喷嘴(2-2)。

4.根据权利要求1所述的一种轧辊冷处理循环方式,其特征在于:在所述冷处理槽(2)的外侧设置有控制柜(3),控制柜(3)内设置有电控系统,能够手动及自动切换控制冷处理槽(2)的液氮喷淋、风机循环、开合槽盖及温度检测。

5.根据权利要求4所述的一种轧辊冷处理循环方式,其特征在于:所述电控系统还能够测量喷入液氮量与轧辊(1)距离间的吸热,达到汽化平衡时,将液氮作用到轧辊(1)上。

技术总结本发明公开了一种轧辊冷处理循环方式,属于轧辊冷处理技术领域,采取喷淋加风冷循环方式进行冷处理,将液氮通过喷嘴直接喷入冷处理槽内的轧辊上,同时在冷处理槽内前后两侧边设计风道,左右两侧各布置一台变频风机,利用风循环将汽化液氮吹散并扩散至冷处理槽内,减少喷淋位置与非喷淋位置的温度差,达到均温效果;所述冷处理槽内部设计为两侧窄中间宽的形状,与轧辊形状相吻合。本发明能够提高轧辊冷处理后的降温效果,有效降低残奥,提升轧辊表面的温度均匀性,提升轧辊的产品质量。

技术研发人员:秦博,闫红霞,孙坤峰

受保护的技术使用者:中钢集团邢台机械轧辊有限公司

技术研发日:技术公布日:2024/1/12