推力调心滚子轴承套圈滚道精加工装置及方法与流程

本发明涉及推力调心滚子轴承座圈精磨抛光,具体为推力调心滚子轴承套圈滚道精加工装置及方法。

背景技术:

1、推力调心滚子轴承用于承受轴向载荷为主的轴、径向联合载荷,但径向载荷一般不得超过轴向载荷的55%,此类轴承因采用球面滚子设计,固有的调心性能和高推力、低摩擦的特点,使得推力调心滚子轴承与其他推力滚子轴承相比,应用场景更加广泛。

2、由于推力调心滚子轴承套圈的工作表面即滚道也是球面,加工方法及设备专业复杂,效率不高,滚道最终加工的方式方法也比较单一。一般只能是将套圈夹持在机床上旋转,操作工手持抛光棒对滚道进行手动抛光。这种方法劳动强度大,套圈滚道抛光后的尺寸精度和形状精度不易控制,表面质量也不易保证,而且工作效率也较低。

3、为了解决上述背景技术中提出的问题,本发明提供了一种针对推力调心滚子轴承座圈滚道高效精整加工装置及方法。

技术实现思路

1、本发明的目的在于提供推力调心滚子轴承套圈滚道精加工装置及方法,以解决上述背景技术中提出的问题:

2、1、通过圆盘向内运动的同时抛光器上的抛光球开始对多个轴承座圈内凹型球面滚道进行抛光,避免手动抛光对单个轴承套圈滚道进行抛光效率低且劳动强度大的问题;

3、2、通过圆盘移动槽内安装的多组抛光球,采用一套进给机构同时对多个轴承座圈内凹球面滚道进行抛光操作,避免单个轴承套圈球面滚道手动抛光,造成滚道球面半径不均匀、球面变形等质量问题;

4、为实现上述目的,本发明提供如下技术方案:

5、推力调心滚子轴承套圈滚道精加工装置,包括组合箱、动力箱和转盘,所述动力箱的一侧安装有转盘,且位于转盘的一侧安装有组合箱,所述组合箱的一侧通过焊接固定有放置架,且位于放置架上通过螺栓固定有导料道,所述组合箱的一侧内壁通过螺栓固定有第二电动推杆,且位于第二电动推杆的一端安装有滚道精磨机构;

6、所述滚道精磨机构包括伸缩基罩、支撑柱、齿板、齿轮、齿杆、圆盘和连接柱,所述第二电动推杆的一端通过轴承活动连接有伸缩基罩,且位于伸缩基罩的顶部通过焊接对称固定有支撑柱,所述支撑柱上套设有齿板,且齿板与支撑柱为滑动连接,所述伸缩基罩的一侧内壁通过轴承均匀活动连接有齿轮,且位于齿轮一侧的伸缩基罩内壁滑动连接有齿杆,所述齿板与齿轮对应啮合连接,且齿轮与齿杆一侧啮合连接,所述齿杆的一端通过轴承转动连接有导向杆,所述支撑柱位于齿板顶部的一端通过焊接固定有圆盘,所述齿板的顶部通过焊接固定有连接柱,且位于连接柱的顶部开设有连接孔;

7、所述圆盘的顶部均匀对称开设有移动槽,且位于移动槽内滑动连接有精磨块,所述精磨块内开设有放置槽,所述导向杆的一端贯穿精磨块的底部并延伸至放置槽内,所述精磨块的顶部一侧通过粘连固定有抛光球。

8、进一步的,所述动力箱的底部内壁开设有滑道,且位于滑道内滑动连接有电机,所述电机的输出端通过焊接固定有方形连接块,且位于方形连接块上安装有活动挡板。

9、进一步的,所述转盘上均匀对称开设有卡接孔,且位于卡接孔的内壁均匀开设有滑槽,所述滑槽的内壁通过焊接固定有弹簧,且位于弹簧的一端固定有橡胶抵块,所述橡胶抵块与滑槽为滑动连接接。

10、进一步的,所述导料道的两侧分别安装有第一调节轮和第二调节轮,所述导料道的两侧内壁分别安装有第一限位板和第二限位板,所述第一调节轮的一端贯穿导料道一侧并通过轴承与第二限位板的一侧活动连接,所述第二调节轮的一侧贯穿导料道的一侧并通过轴承与第一限位板的一侧活动连接。

11、进一步的,所述组合箱与动力箱的相对面且位于转盘的底部安装有废水池,所述组合箱的一侧对称安装有喷水器,且位于组合箱的一侧通过螺栓固定有控制器,所述组合箱上且位于转盘的两侧安装有烘干罩,且位于烘干罩的底部通过焊接对称固定有刮板,所述组合箱的一侧顶部通过螺栓固定有第三电动推杆。

12、推力调心滚子轴承套圈滚道精加工装置的使用方法为:

13、针对套圈球面滚道进行精磨抛光,首先,通过导料道外部的第一电动推杆将导料道内运输来的轴承套圈推入到卡接孔中固定,再通过定角度顺时针转动的转盘将卡接孔内的轴承套圈移动到伸缩基罩一侧,位于组合箱内的第二电动推杆推动整个伸缩基罩开始与轴承套圈滚道接触;

14、与此同时,位于动力箱滑道内的电机也开始向轴承套圈端面靠近,当圆盘上的抛光球与轴承套圈滚道面最外侧接触后,电机一端连接的方形连接块与连接柱一端的连接孔接触抵接,方形连接块上的活动挡板与轴承套圈端面接触,电机开始带动整个方形连接块转动,整个方形连接块带动整个伸缩基罩转动,抛光球对轴承套圈的球面滚道进行精磨抛光操作;

15、精磨初期,整个抛光球只是对轴承套圈滚道边缘处精磨,为此整个电动推杆开始工作,推动整个伸缩基罩相内运动,由于整个方形连接块与连接孔的抵接,导致方形连接块被动推动支撑柱上的齿板,齿板开始向下运动,齿板侧面带动齿轮顺时针转动,将齿杆向上推动,齿杆一端安装的导向杆向上运动的同时推动移动槽内的精磨块向圆盘中心位置移动,精磨块上的抛光球开始对轴承套圈球面滚道更深区域进行精磨操作。

16、与现有技术相比,本发明的有益效果是:

17、1、本发明中,通过圆盘移动装置内安装的多组抛光球,采用一套进给机构同时对多个轴承座圈内凹球面滚道进行抛光操作,避免单个轴承套圈球面滚道手动抛光,造成滚道球面半径不均匀、球面变形等质量问题;

18、2、本发明中,通过整个转盘带动轴承套圈上料、精磨、烘干和下料,实现轴承套圈滚道精整加工流程,装置整体自动化程度较高,降低了劳动强度,生产效率也有较大提高。

技术特征:

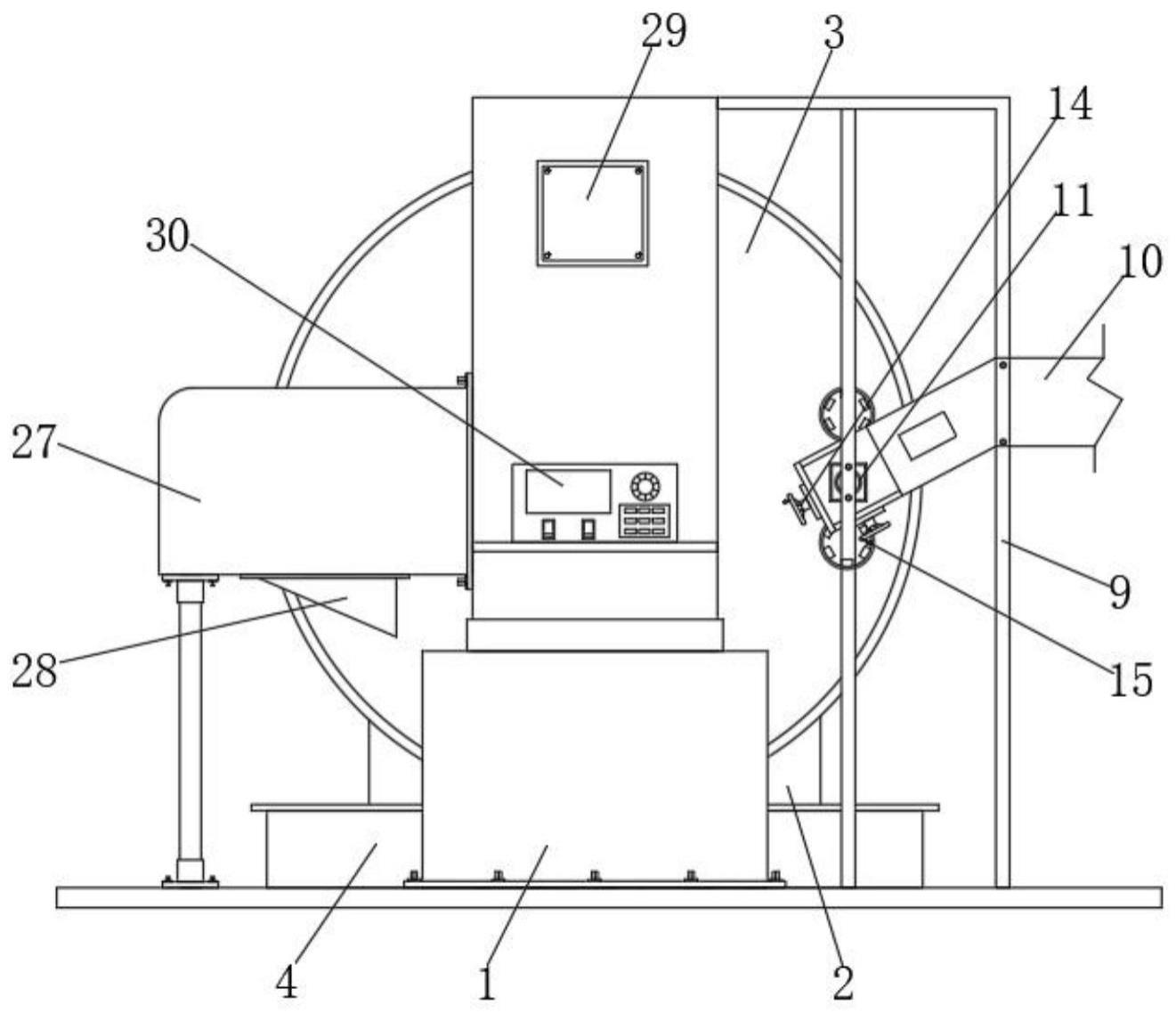

1.推力调心滚子轴承套圈滚道精加工装置,包括组合箱(1)、动力箱(2)和转盘(3),所述动力箱(2)的一侧安装有转盘(3),且位于转盘(3)的一侧安装有组合箱(1),其特征在于:所述组合箱(1)的一侧固定有放置架(9),且位于放置架(9)上通过螺栓固定有导料道(10),所述组合箱(1)的一侧内壁通过螺栓固定有第二电动推杆(16),且位于第二电动推杆(16)的一端安装有滚道精磨机构(17);

2.根据权利要求1所述的推力调心滚子轴承套圈滚道精加工装置,其特征在于:所述动力箱(2)的底部内壁开设有滑道(22),且位于滑道(22)内滑动连接有电机(23),所述电机(23)的输出端通过焊接固定有方形连接块(24),且位于方形连接块(24)上安装有活动挡板(25)。

3.根据权利要求1所述的推力调心滚子轴承套圈滚道精加工装置,其特征在于:所述转盘(3)上均匀对称开设有卡接孔(5),且位于卡接孔(5)的内壁均匀开设有滑槽(7),所述滑槽(7)的内壁通过焊接固定有弹簧(8),且位于弹簧(8)的一端固定有橡胶抵块(6),所述橡胶抵块(6)与滑槽(7)为滑动连接。

4.根据权利要求1所述的推力调心滚子轴承套圈滚道精加工装置,其特征在于:所述导料道(10)的两侧分别安装有第一调节轮(14)和第二调节轮(15),所述导料道(10)的两侧内壁分别安装有第一限位板(12)和第二限位板(13),所述第一调节轮(14)的一端贯穿导料道(10)一侧并通过轴承与第二限位板(13)的一侧活动连接,所述第二调节轮(15)的一侧贯穿导料道(10)的一侧并通过轴承与第一限位板(12)的一侧活动连接。

5.根据权利要求1所述的推力调心滚子轴承套圈滚道精加工装置,其特征在于:所述组合箱(1)与动力箱(2)的相对面且位于转盘(3)的底部安装有废水池(4),所述组合箱(1)的一侧对称安装有喷水器(26),且位于组合箱(1)的一侧通过螺栓固定有控制器(30),所述组合箱(1)上且位于转盘(3)的两侧安装有烘干罩(27),且位于烘干罩(27)的底部通过焊接对称固定有刮板(28),所述组合箱(1)的一侧顶部通过螺栓固定有第三电动推杆(29)。

6.推力调心滚子轴承套圈滚道精加工装置的方法,其特征在于:该推力调心滚子轴承套圈滚道精加工装置的使用方法为:

技术总结

本发明公开了推力调心滚子轴承套圈滚道精加工装置及方法,涉及推力调心滚子轴承座圈滚道精磨抛光技术领域,包括组合箱、动力箱和转盘,动力箱的一侧安装有转盘,且位于转盘的一侧安装有组合箱;本发明通过电机转动带动整个方形连接块转动的同时,方形连接块与整个连接柱连接转动,第二电动推杆推动整个圆盘上的抛光球与轴承套圈滚道一侧接触,完成对轴承套圈滚道充分精磨抛光操作,通过圆盘移动槽内安装的多组抛光球对轴承套圈带有凹型的滚道进行精磨操作,避免单个轴承套圈球面滚道手动抛光,造成滚道球面半径不均匀、球面变形等质量问题。

技术研发人员:秦勉,薛应峰,陈彪

受保护的技术使用者:安徽元诚轴承有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!