一种轧辊磨削调试系统及调试方法与流程

本发明涉及金属切削机床,尤其是一种轧辊磨削调试系统及调试方法。

背景技术:

1、轧辊属于轴类零件,当前轧辊行业磨削一般采用mdi(manual data input,手动输入)单段磨削,自动化程度低,辅助时间长,需要重复对刀、手动修复砂轮、手动修改程序和手动输入各种参数等,磨削过程操作者需要多次测量加工部位尺寸,手动输入稍度补偿和进给量,过程操作繁琐,加工不连续,造成大量时间浪费。磨工序自动化水平低,未实现所有台阶的连续化加工,磨工序连续化作业亟待提升。

2、通过设计一种轧辊磨削调试系统,能够减少对刀次数和输入参数次数,实现自动对刀和自动修整砂轮,降低磨削过程人工操作,提高磨削连续化、自动化加工水平。同时通过自动化提升,可以避免砂轮对刀环节不安全因素,提高工序操作安全性,减少磨削过程人体同轧辊和切削液接触,改善磨工序操作者作业环境。

技术实现思路

1、本发明需要解决的技术问题是提供一种轧辊磨削调试系统及调试方法,能够减少对刀次数和输入参数次数,实现自动对刀和自动修整砂轮,降低磨削过程人工操作,提高磨削连续化、自动化加工水平。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种轧辊磨削调试系统,装载于计算机操作系统中,通过串口与数控磨床连接,包括准备显示区、程序选择显示区、自动化磨削显示区、数据处理模块和工件数据库;

4、所述准备显示区用于建立砂轮磨削基准;所述程序选择显示区用于从工件数据库中调取工件类型并设置加工参数;所述自动化磨削显示区用于显示自动化磨削加工参数与过程参数,并能够对加工参数进行实时修订;所述数据处理模块通过串口与数控磨床连接,采集磨削过程参数,并根据磨削基准、工件类型和加工参数自动制定加工参数来控制数控磨床中的砂轮作业;所述工件数据库中储存工件类型对应的工件尺寸。

5、本发明技术方案的进一步改进在于:所述准备显示区中显示内容包括辊身直径、磨削直径、砂轮直径、砂轮x轴位置、砂轮z轴位置、轧辊x轴位置和轧辊z轴位置。

6、本发明技术方案的进一步改进在于:所述程序选择显示区中显示内容包括工件名、磨削部位、磨削方向、磨削段数、磨削段次、轧辊x轴位置和轧辊z轴位置、z轴偏移、磨削直径、磨削长度、z轴给进、实测直径、磨削余量、磨削次数、每次进给、补稍、工件转数、砂轮转数和砂轮线速度;

7、其中,轧辊x轴位置和轧辊z轴位置由准备显示区中获得;

8、输入工件名称后,调用工件数据库,出现对应的磨削直径、磨削长度和磨削段数;

9、显示的数据中,z轴偏移为当前砂轮z轴位置距目标部位的轴向距离;z轴进给为每分钟砂轮轴向走;实测直径为工件的实际直径;每次进给为砂轮完成一次磨削,径向进刀多少量;补稍为工件某一个部位实际直径可能会越来来大,或者越来越小,这时候就需要操作者根据实际情况进行调整稍度。

10、本发明技术方案的进一步改进在于:所述自动化磨削显示区中,显示内容包括x、xp、z的位置、余程、drf偏置、磨削长度、磨削次数、x轴进刀、剩余次数、x轴补稍、x轴总进给、砂轮转数、工件转数、z轴进给、砂轮转矩、砂轮线速度、工件线速度、z轴偏移、x轴补偿、磨削段次、磨削直径、测量直径和磨削余量;

11、其中,xp表示砂轮的x轴的工件坐标系;余程为磨削长度减去已磨削长度;drf偏置为程序在运行过程中,操作者根据产品的实际情况通过机床上的手脉进行手动操作与程序中的距离产生的偏差;x轴进刀为砂轮每磨削一趟,产品径向上刀量;x轴补稍同补稍;x轴总进给为x轴进刀×磨削次数;z轴进给同每次进给;x轴补偿通过操作者根据产品实际去除量进行修改,并对磨削余量进行修改;

12、磨削长度、磨削直径和磨削段次是从工件数据库中获取;砂轮转速、工件转速和砂轮线速度是操作者控制的;

13、磨削余量=测量直径-磨削余量+x轴补偿。

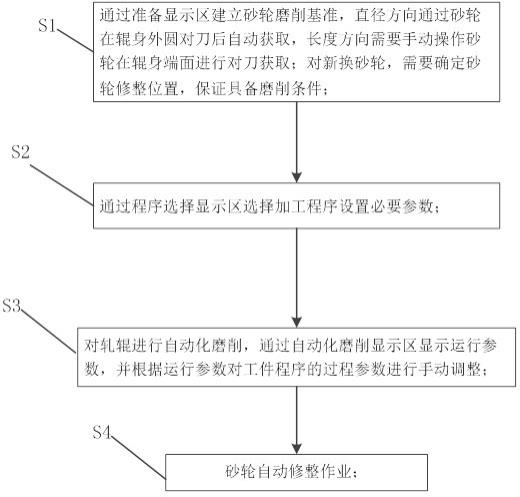

14、一种轧辊磨削调试方法,包括以下步骤:

15、s1、通过准备显示区建立砂轮磨削基准,直径方向通过砂轮在辊身外圆对刀后自动获取,长度方向手动操作砂轮在辊身端面进行对刀获取;对新换砂轮,确定砂轮修整位置,保证具备磨削条件;

16、s2、通过程序选择显示区选择加工程序设置必要参数;

17、s3、对轧辊进行自动化磨削,通过自动化磨削显示区显示运行参数,并根据运行参数对工件程序的过程参数进行手动调整;

18、s4、砂轮自动修整作业。

19、本发明技术方案的进一步改进在于:s2中,具体包括以下步骤:

20、s2.1通过在“工件名称”部位输入工件程序名,并确认工件程序,完成从工件数据库中调取工件程序,工件程序的过程参数包括:磨削直径、磨削长度和磨削段次;

21、s2.2设置加工程序的必要参数,必要参数包括:砂轮转速、磨削长度、磨削直径、工件转速、x轴进刀、x轴总进给、磨削余量、余程和z轴进给。

22、本发明技术方案的进一步改进在于:砂轮转速、工件转速、x轴进刀和z轴进给;

23、进行手动调整的过程参数包括:x轴补偿、磨削次数、砂轮转速、工件转速、x轴进刀、z轴进给和x轴补稍。

24、本发明技术方案的进一步改进在于:s4中,如果需要修整砂轮,直接启动修砂轮按钮,自动进行砂轮自动修整作业,砂轮自动修整作业包括以下过程:启动修砂轮程序后,砂轮自动行进至修砂轮位置,并启动程序,砂轮在金刚石的磨削下进行修整。

25、由于采用了上述技术方案,本发明取得的技术进步是:

26、1、本发明通过应用轧辊磨削调试系统,能够保证磨床加工的连续性,在磨削过程中减少了测量次数,并实时显示磨削部位的实际尺寸,数据可靠。

27、2、本发明能够极大的减少磨削过程中的对刀次数,实现自动对刀、自动修砂轮,并提升了磨床的自动化加工水平。

28、3、本发明适用于数控磨床,操作简单,成本低,在磨床上使用效果好,拥有良好的应用前景。

技术特征:

1.一种轧辊磨削调试系统,其特征在于:装载于计算机操作系统中,通过串口与数控磨床连接,包括准备显示区、程序选择显示区、自动化磨削显示区、数据处理模块和工件数据库;

2.根据权利要求1所述的一种轧辊磨削调试系统,其特征在于:所述准备显示区中显示内容包括辊身直径、磨削直径、砂轮直径、砂轮x轴位置、砂轮z轴位置、轧辊x轴位置和轧辊z轴位置。

3.根据权利要求1所述的一种轧辊磨削调试系统,其特征在于:所述程序选择显示区中显示内容包括工件名、磨削部位、磨削方向、磨削段数、磨削段次、轧辊x轴位置和轧辊z轴位置、z轴偏移、磨削直径、磨削长度、z轴给进、实测直径、磨削余量、磨削次数、每次进给、补稍、工件转数、砂轮转数和砂轮线速度;

4.根据权利要求1所述的一种轧辊磨削调试系统,其特征在于:所述自动化磨削显示区中,显示内容包括x、xp、z的位置、余程、drf偏置、磨削长度、磨削次数、x轴进刀、剩余次数、x轴补稍、x轴总进给、砂轮转数、工件转数、z轴进给、砂轮转矩、砂轮线速度、工件线速度、z轴偏移、x轴补偿、磨削段次、磨削直径、测量直径和磨削余量;

5.一种轧辊磨削调试方法,其特征在于:使用如权利要求1~4所述的一种轧辊磨削调试系统,包括以下步骤:

6.根据权利要求5所述的一种轧辊磨削调试方法,其特征在于:s2中,具体包括以下步骤:

7.根据权利要求5所述的一种轧辊磨削调试方法,其特征在于:s3中,运行参数包括:砂轮转速、工件转速、x轴进刀和z轴进给;

8.根据权利要求5所述的一种轧辊磨削调试方法,其特征在于:s4中,如果需要修整砂轮,直接启动修砂轮按钮,自动进行砂轮自动修整作业,砂轮自动修整作业包括以下过程:启动修砂轮程序后,砂轮自动行进至修砂轮位置,并启动程序,砂轮在金刚石的磨削下进行修整。

技术总结

本发明公开了一种轧辊磨削调试系统及调试方法,属于金属切削机床技术领域,包括准备显示区、程序选择显示区、自动化磨削显示区、数据处理模块和工件数据库;调试方法包括:通过准备显示区建立砂轮磨削基准,直径方向通过砂轮在辊身外圆对刀后自动获取,长度方向手动操作砂轮在辊身端面进行对刀获取;通过程序选择显示区选择加工程序设置必要参数;对轧辊进行自动化磨削,通过自动化磨削显示区显示运行参数,并根据运行参数对工件程序的过程参数进行手动调整;砂轮自动修整作业。本发明能够减少对刀次数和输入参数次数,实现自动对刀和自动修整砂轮,降低磨削过程人工操作,提高磨削连续化、自动化加工水平。

技术研发人员:孙韶锋,冯高坡,胡少杰,段露彬,刘克俭

受保护的技术使用者:中钢集团邢台机械轧辊有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!