轮毂重力铸造机用下模组件与升降器连接结构的制作方法

本发明涉及一种铝合金轮毂重力铸造机,具体涉及一种轮毂重力铸造机用下模组件与升降器连接结构。

背景技术:

1、公开号为cn214920417u的专利公开了一种小型轮毂重力铸造机,包括下模机构、上模机构、侧模机构、液压系统、电控装置和冷却系统,下模机构设置在机台底座的中部,上模机构设置在下模机构的正上方,下模机构可安装铸造模具的下模,上模机构可安装铸造模具的上模,侧模机构可安装铸造模具的侧模,侧模机构为两开模结构,上模机构的支撑架的两侧分别设有侧模机构,下模机构还包括下模台板和脱模盘,下模台板安装在机台底座的上端面,下模油缸的活塞杆与脱模盘连接,脱模盘穿设在下模台板的中心孔内,下模油缸吊挂在下模台板的中心孔周围的下方;下模机构还包括油缸调节板和脱模吊螺钉,下模油缸固定在油缸调节板上,油缸调节板通过脱模吊螺钉可调节高度的吊挂在下模台板的中心孔周围的下方。

2、目前铝合金轮毂浇铸模具均是一副模具对应一种轮毂类型,当需要对多种类型的轮毂进行浇铸生产时,如市场客户需求产品订单量小多样,现场换模频繁的情况下时,就会出现常规的单机浇铸模的生产效率低,生产成本高的问题,极大的增加了生产者的对多种类型轮毂浇铸所需换模的劳动强度与换模所需的拆装时间,不利于对小批量轮毂订单的生产加工。

3、如公开号为cn206578264u的专利所公开的摩托车轮毂下模水冷模具,用于重力铸造摩托车铝合金轮毂,包括上模、下模和边模,上模、下模和边模合拢后形成的空腔为轮毂型腔,下模由下模饼、下模芯、分流锥、底模环构成,分流锥的锥尾部分紧固在下模芯的中心,下模芯的底围与下模饼的内圈底端面连接,下模饼外圈底端面与底模环的内上端面连接。

4、上述方案中,上模、下模和边模都是通过紧固螺栓实现可拆卸固定的,各模具的更换都十分麻烦,尤其是下模的更换。如果需要进行下模的更换,则需要工人躺在地上进行下模组件处螺栓的拆卸,先进行气缸、油缸等升降器与下模组件间的分离,然后再向上取走下模,十分麻烦。

技术实现思路

1、本发明的目的是提供一种下模与升降器拆卸和连接都十分方便,以便于下模更换的轮毂重力铸造机用下模组件与升降器连接结构。

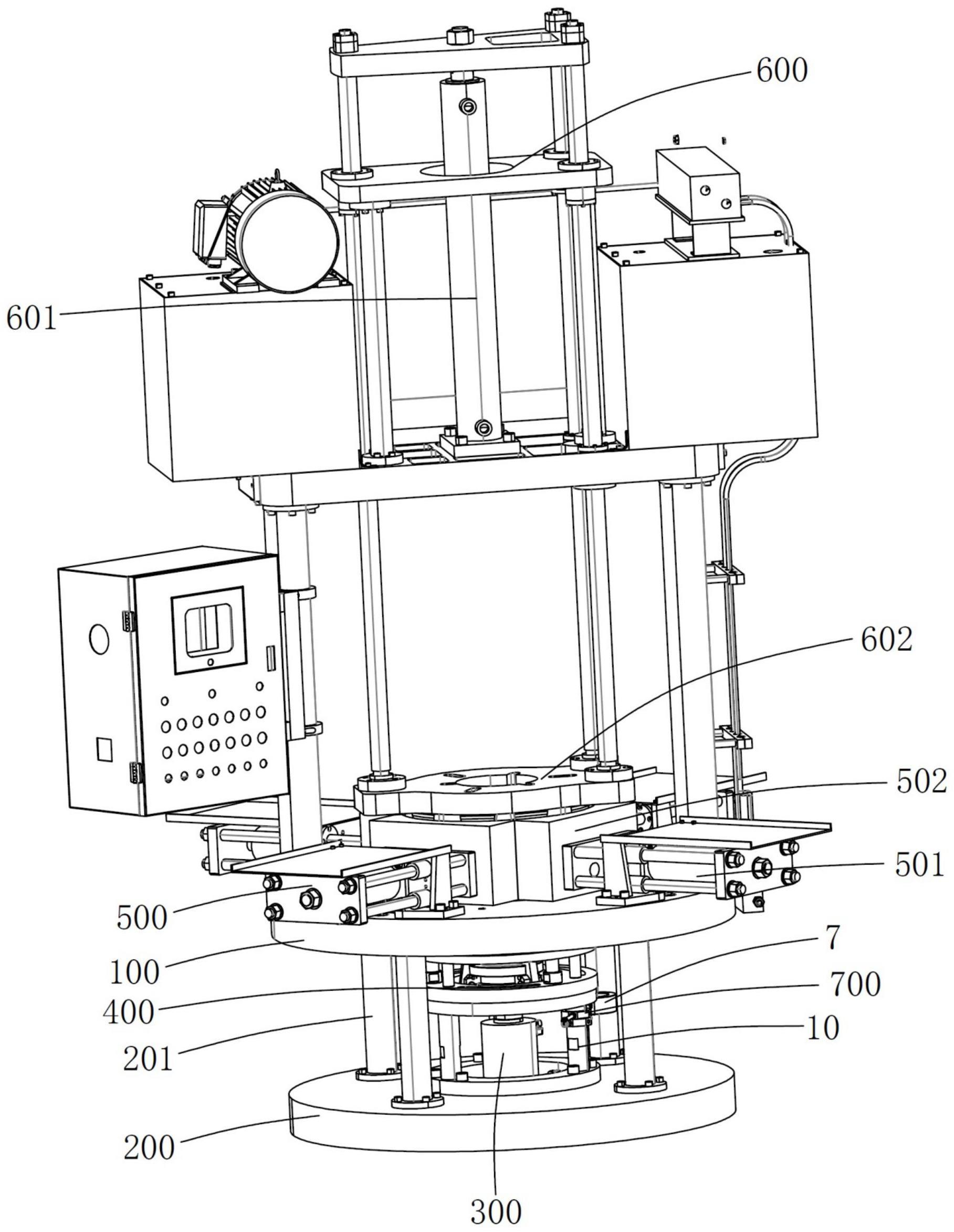

2、为实现上述目的,本发明采用如下技术方案:一种轮毂重力铸造机用下模组件与升降器连接结构,下模组件位于升降器上端处,所述升降器具有升降部,所述下模组件下端具有用于连接所述升降部的连接部,所述升降部周向侧设有若干夹爪,所述夹爪上端设有用于装夹所述连接部的爪部,所述夹爪偏离端部处与所述升降部铰接,所述升降部上还设有沿上下方向滑动设置并与所述夹爪联动的滑动块,所述滑动块搭配有使滑动块向下移动并带动所述夹爪摆动的弹性件;当所述滑动块在弹性件作用下向下滑动时,所述夹爪的爪部向内侧摆动并靠近所述连接部。

3、本发明的升降器与下模组件间不是通过螺栓紧固件刚性连接的,而是通过夹爪实现两者间联动的,通过使若干夹爪钩夹住连接部,从而实现升降部与连接部的联动,以便于升降器的升降部带动下模组件同步升降;当需要更换下模组件时,使弹性件复位,滑动块向上移动,带动夹爪复位摆动,以使夹爪的爪部偏离连接部,从而实现下模组件与升降器间的分离,然后工人进行下模组件的更换;完成下模组件的更换后,使滑动块在弹性件作用下向下滑动,以带动夹爪爪部向下模组件的连接部侧摆动,以使夹爪都钩在下模组件的连接部上,从而实现下模组件与升降器的联动,便于铝合金轮毂的浇铸和顶出。其中,夹爪与滑动块间可采用多种联动方式,比如通过连杆结构进行联动,也可以在夹爪与滑动块间设置相互配合的斜面,以使滑动块下移时能推动夹爪摆动。其中,在进行下模组件更换时,由于本发明升降器是可以带动升降部和连接部一起升降的,即可以先有升降器带动升降部和连接部向上移动一定距离,以使本发明结构整体上升,然后再往滑动块下侧放置垫块,随后通过升降器带动本发明结构下降,以使滑动块均支撑在垫块上,以使滑动块相对向上移动,弹性件复位,从而实现夹爪的复位脱离连接部;也可以在滑动块上设置复位扳手,一位工人进行复位扳手的扳动以带动滑动块相对升降部向上移动,从而实现夹爪的复位脱离连接部。

4、作为优选,所述夹爪下端与连接件一端铰接,所述连接件另一端与所述滑动块铰接。上述设置在实现夹爪与滑动块联动,且结构简单的情况下,结构更为紧凑。

5、作为优选,所述夹爪下部设有向升降部侧开口的避让槽,所述连接件端部铰接在所述避让槽内。上述设置以使夹爪与连接件间的结构更为紧凑。

6、作为优选,所述滑动块横截面呈环形并套设所述升降部周向外侧,所述弹性件位于所述滑动块与升降部之间,所述滑动块下端设有向升降部侧延伸并与弹性件下端接触的内环部,所述升降部上端设有向外侧延伸并位于所述弹性件上方的限位部。其中,限位部和升降部可以是一体的,也可以是固定在一起的几个零部件。其中,通过限位部对弹性件进行上限位,通过设置内环部以实现弹性件与滑动块间的连通,能在保证本发明联动结构的情况下,使本发明结构更为紧凑。

7、作为优选,所述连接部呈圆盘形,所述夹爪的数量为至少三个,至少三个夹爪均布在所述升降部上端周向外侧。上述设置以便于实现连接部与夹爪的连接,并保证较为稳定的连接效果。

8、作为优选,所述升降部周向侧设有若干用于限制夹爪摆动角度的限位块,所述限位块临近夹爪与升降部的铰接处。可以根据实际需要将限位块设置在夹爪铰接处的上侧和下侧,以便于对夹爪的摆动角度进行限制,从而避免夹爪摆动角度过大。

9、作为优选,所述升降部侧设有立柱,所述立柱上转动固定有垫块组件,所述垫块组件包括垫块,所述垫块组件以立柱为中心转动,以使垫块移动至滑动块下方或远离升降部。通过在升降部侧设置能对滑动块进行支撑的垫块,以限制支撑块向下位移的距离,从而对夹爪的摆的角度进行控制。

10、作为优选,所述垫块设有侧向开口以对升降部让位以呈c形或u形的缺口。垫块设有侧向的缺口,更便于移动至滑动块下侧,更便于对滑动块下端面的支撑,从而便于实现夹爪与下模组件的连接部间的配合。

11、本发明具有下模与升降器拆卸和连接都十分方便,以便于下模更换的优点。

技术特征:

1.一种轮毂重力铸造机用下模组件与升降器连接结构,下模组件位于升降器上端处,所述升降器具有升降部,所述下模组件下端具有用于连接所述升降部的连接部,其特征在于:所述升降部周向侧设有若干夹爪,所述夹爪上端设有用于装夹所述连接部的爪部,所述夹爪偏离端部处与所述升降部铰接,所述升降部上还设有沿上下方向滑动设置并与所述夹爪联动的滑动块,所述滑动块搭配有使滑动块向下移动并带动所述夹爪摆动的弹性件;当所述滑动块在弹性件作用下向下滑动时,所述夹爪的爪部向内侧摆动并靠近所述连接部。

2.根据权利要求1所述的轮毂重力铸造机用下模组件与升降器连接结构,其特征在于:所述夹爪下端与连接件一端铰接,所述连接件另一端与所述滑动块铰接。

3.根据权利要求2所述的轮毂重力铸造机用下模组件与升降器连接结构,其特征在于:所述夹爪下部设有向升降部侧开口的避让槽,所述连接件端部铰接在所述避让槽内。

4.根据权利要求1或2或3所述的轮毂重力铸造机用下模组件与升降器连接结构,其特征在于:所述滑动块横截面呈环形并套设所述升降部周向外侧,所述弹性件位于所述滑动块与升降部之间,所述滑动块下端设有向升降部侧延伸并与弹性件下端接触的内环部,所述升降部上端设有向外侧延伸并位于所述弹性件上方的限位部。

5.根据权利要求1或2或3所述的轮毂重力铸造机用下模组件与升降器连接结构,其特征在于:所述连接部呈圆盘形,所述夹爪的数量为至少三个,至少三个夹爪均布在所述升降部上端周向外侧。

6.根据权利要求1或2或3所述的轮毂重力铸造机用下模组件与升降器连接结构,其特征在于:所述升降部周向侧设有若干用于限制夹爪摆动角度的限位块,所述限位块临近夹爪与升降部的铰接处。

7.根据权利要求1或2或3所述的轮毂重力铸造机用下模组件与升降器连接结构,其特征在于:所述升降部侧设有立柱,所述立柱上转动固定有垫块组件,所述垫块组件包括垫块,所述垫块组件以立柱为中心转动,以使垫块移动至滑动块下方或远离升降部。

8.根据权利要求7述的轮毂重力铸造机用下模组件与升降器连接结构,其特征在于:所述垫块设有侧向开口以对升降部让位以呈c形或u形的缺口。

技术总结

本发明涉及一种铝合金轮毂重力铸造机,具体涉及一种轮毂重力铸造机用下模组件与升降器连接结构。一种轮毂重力铸造机用下模组件与升降器连接结构,下模组件位于升降器上端处,所述升降器具有升降部,所述下模组件下端具有用于连接所述升降部的连接部,所述升降部周向侧设有若干夹爪,所述夹爪上端设有用于装夹所述连接部的爪部,所述夹爪偏离端部处与所述升降部铰接,所述升降部上还设有沿上下方向滑动设置并与所述夹爪联动的滑动块,所述滑动块搭配有使滑动块向下移动并带动所述夹爪摆动的弹性件。本发明具有下模与升降器拆卸和连接都十分方便,以便于下模更换的优点。

技术研发人员:傅成,黄武林,黄喆,陈团军

受保护的技术使用者:浙江今飞摩轮研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!