一种选择性激光熔融的防变形开裂方法

本发明涉及一种选择性激光熔融的防变形开裂方法,属于3d打印工艺优化与调控技术。

背景技术:

1、由于其几乎不受限制的设计自由度,增材制造有助于制造几何形状复杂的零件,这些零件既不能用减法(即车削、铣削或钻孔)制造,也不能用常规铸造制造,最广泛使用的金属增材制造工艺是基于定向能沉积(ded)和粉末床熔融(pbf)的工艺,与定向能沉积工艺相比,pbf技术更适合于生产具有更复杂几何形状和更高精度的中小型零件,因为其层厚更薄,光束尺寸更小,激光粉末床熔合(lpbf)可以说是基于高能束的光学吸收的最灵活的粉末床熔融技术,其更容易适用于新型合金,除了这些有益的影响,由于低累积率,激光粉末床熔合仅限于小零件和小批量生产,最新研究发现,选择性激光熔融成型件开裂与变形和残余应力的分布有关,这些裂纹在特定的金相纵向/横向截面上可见,裂纹一般来说,可以考虑传统铸造或焊接中已知的现象,以更好地理解选择性激光熔融加工性差的金属的失效机理,除了冷裂,某些金属如不锈钢、铝基和镍基合金在凝固过程中也容易开裂,这些裂纹基本上是由于冷却过程中的凝固收缩和热收缩而形成的,此外,通常由制造过程的性质引起的热应力有助于在半固态区域(也称为糊状区)形成裂纹,在铸造中,这种类型的裂纹被称为热裂,而在焊接中,这种现象被称为凝固裂纹。

2、有研究发现,选择性激光熔融不同的扫描方式会对温度场产生重要影响,温度场会影响残余应力分布和构件的几何变形。

3、有研究发现,裂纹的形成与温度分布、残余应力及熔合不良有关,残余应力形成的裂纹又可以分为凝固裂纹和液化裂纹,这类裂纹与材料有关,凝固裂纹是由于熔池与凝固金属之间存在较大的温度梯度,导致熔池产生较大形变,然而液体的流动性不足,不能补充熔池产生的形变;液化裂纹出现在部分熔化区,它与液化范围、晶粒结构、热延伸率、金属的收缩和约束有关,欠熔合裂纹多出现在相邻的扫描熔道之间或者沉积层之间,主要是金属粉末不完全熔化造成的,裂纹严重时还可能导致分层缺陷。

技术实现思路

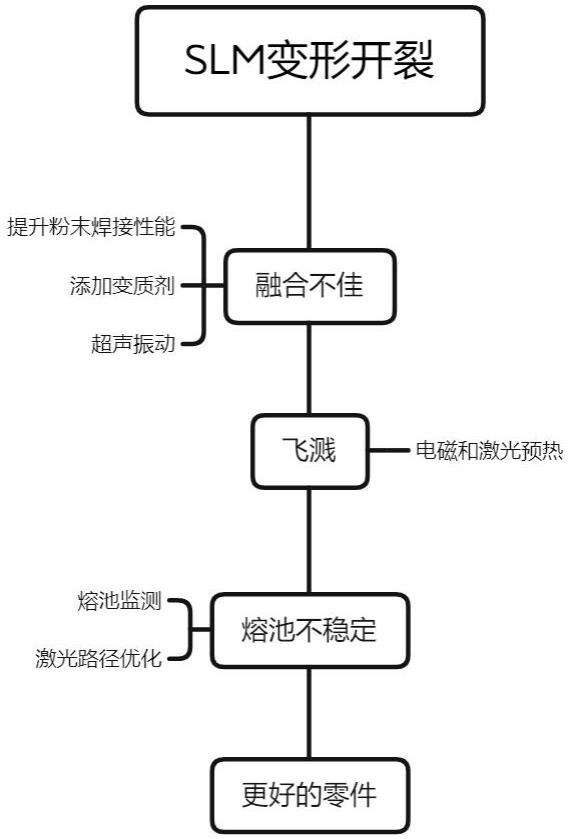

1、针对现有技术的以上缺陷,本发明提供一种从合金铸造与焊接缺陷机理入手的,基于粉末熔融、结晶凝固、应力消除的方法,此方法对选择性激光熔融金属防变形开裂具有重要意义。

2、为实现上述目的,本发明提供如下技术方案:一种选择性激光熔融的防变形开裂方法,主要包括以下步骤。

3、步骤1:选择性激光熔融粉末的制备。

4、步骤2:电磁感应式预热保温控温装置。

5、步骤3:基于热成像技术的熔池监测和激光束扫描路径规划。

6、步骤4:超声振动装置。

技术特征:

1.一种选择性激光熔融的防变形开裂方法,主要步骤包括:(a)含变质剂的焊接性能良好的合金粉末制备;(b)电磁感应式预热保温;(c)基于热成像技术的熔池监测和激光束扫描路径优化;(d)超声振动晶粒细化。

2.根据权利要求1所述(a)含变质剂的焊接性能良好的合金粉末制备,其特征在于,所述(a)含变质剂的焊接性能良好的合金粉末制备具体为:通过调整合金粉末含量配比以及变质剂比例,使粉末拥有更好的焊接性能,直接制备含变质剂的合金粉末或分别制备合金粉末和变质剂粉末并按适当比例混合。

3.根据权利要求1所述(b)电磁感应式预热保温,其特征在于,所述(b)电磁感应式预热保温具体为:在激光加工前,配合激光束加热,实现加工区域粉末的预热。

4.根据权利要求1所述(c)基于热成像技术的熔池监测和激光束扫描路径优化,其特征在于,所述(c)基于热成像技术的熔池监测和激光束扫描路径优化具体为:使用热成像技术,通过数字孪生的方法实时再现熔池特征,进而对激光的扫描路径进行动态调整,使熔池达到更稳定的状态。

5.根据权利要求1所述(d)超声振动晶粒细化,其特征在于,所述(d)超声振动晶粒细化具体为:选择性激光熔融形成熔池后,施加超声波振动的方法,进行合金晶粒的细化。

技术总结

一种选择性激光熔融的防变形开裂方法,主要步骤包括:1)含变质剂的焊接性能良好的合金粉末制备;2)电磁感应式预热保温;3)基于热成像技术的熔池监测和激光束扫描路径优化;4)超声振动晶粒细化。最新研究表明,选择性激光熔融成型件开裂与变形和残余应力的分布有关,这些裂纹在特定的金相纵向/横向截面上可见。因此发明一种从合金铸造与焊接缺陷机理入手的,基于粉末熔融、结晶凝固、应力消除的方法,此方法对选择性激光熔融金属防变形开裂具有重要意义。

技术研发人员:尹井奇,何平,孙永国,陈巨辉,于广滨,李忠刚

受保护的技术使用者:哈尔滨理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!