一种钛合金电极整体成形在线料头制备装置及方法与流程

本发明属于钛合金材料加工,尤其涉及一种钛合金电极整体成形在线料头制备装置及方法。

背景技术:

1、钛合金具有比强度高、耐腐蚀性好、中低温性能优异、生物亲和性好等特点,是新兴的结构和功能材料,具有重大的国防意义和显著的经济效益。钛合金电极整体成形的市场需求越来越广泛。

2、目前,钛合金整体电极的料头采用额外的大吨位油压机单独压制,然后将其转运到钛合金电极整体成形油压机的料筒中。之后再在其上添加原料进行后续的压制工作。该方法需要额外的大吨位油压机、并且需要将料头转运至整体成形油压机中,设备投资大,工序复杂且效率低。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的在于提供一种钛合金电极整体成形在线料头制备装置及方法。

2、为实现以上目的,本发明采用如下技术方案:

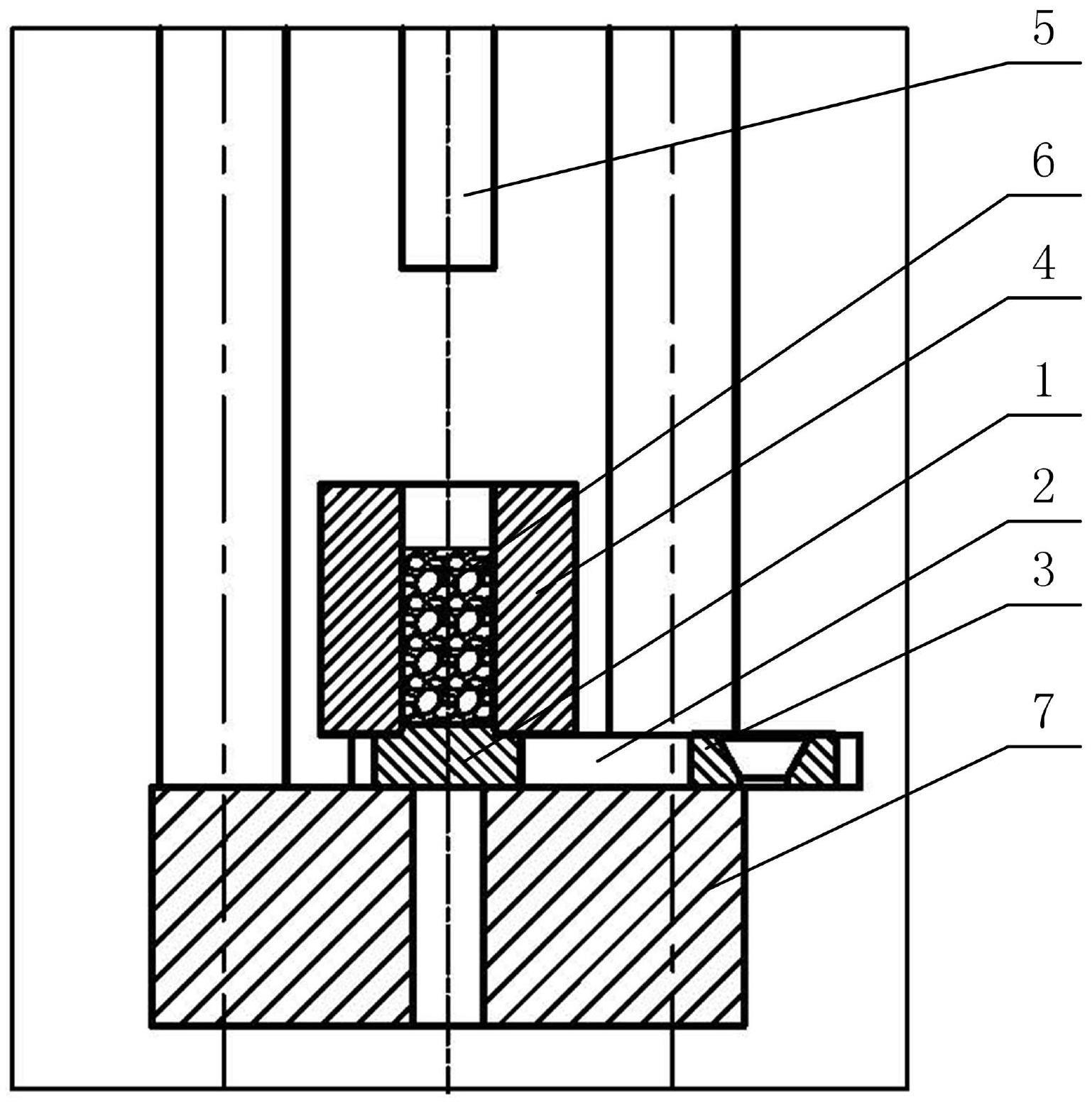

3、一种钛合金电极整体成形在线料头制备装置,包括油压机,所述油压机下梁的上方安装有能够水平方向移动的模具更换装置,所述模具更换装置的两侧分别固定有料头制备模具和成形模具,所述模具更换装置的上方安装有料筒,所述料筒上方为压料杆,所述压料杆安装在油压机活动横梁上;所述模具更换装置包括模具更换滑块、模具更换油缸、油缸支架、模具更换限位架和模具更换导向架,模具更换导向架固定在油压机下梁上表面,并与下梁形成矩形导向槽,模具更换滑块能够在矩形导向槽内滑动,模具更换油缸通过油缸支架固定在下梁上,模具更换油缸的活塞杆与模具更换滑块连接,用于推动模具更换滑块移动以分别将成形模具和料头制备模具切换到油压机中心。

4、优选的,在模具更换滑块两侧开有两个圆柱孔,料头制备模具与成形模具分别安装在两个圆柱孔内,所述料头制备模具与成形模具和所述圆柱孔外侧留有0.5mm~3的环形间隙。

5、优选的,所述模具更换装置还包括模具更换限位架,用于限制模具更换滑块移动位置从而将模具准确定位到油压机中心。

6、优选的,所述的压料杆直径比料筒内径小1~4mm。

7、优选的,所述的料头制备模具为盲模。

8、优选的,所述料头制备模具厚度不小于料筒内径的0.6倍,例如可以为0.7~3倍。

9、当模具更换装置将料头制备模具切换到下梁中心、料筒正下方时为料头制备工位;模具更换装置将成形模具切换到下梁中心、料筒正下方时为电极压制工位。

10、采用所述钛合金电极整体成形在线料头制备装置进行在线料头制备方法,先通过模具更换装置将料头制备模具切换到下梁的中心、料筒正下方的料头制备工位,再将钛合金原料投入料筒中,油压机压料杆下降加压,将钛合金原料压制成料头;再通过模具更换装置将成形模具切换到下梁中心、料筒正下方时的电极压制工位,对钛合金整体电极进行制备。

11、进一步地,采用所述的钛合金电极整体成形在线料头制备装置的料头制备方法,具体包括以下步骤:

12、步骤一、在料筒不与成形模具接触的状态下,将料筒下方的模具更换为料头制备模具;

13、步骤二、料筒下降与料头制备模具接触,并对料筒施加向下的压力,使其与料头制备模具锁紧;

14、步骤三、将混合完成的颗粒状分散的钛合金原料投入料筒中,油压机压料杆将颗粒状分散的钛合金原料压制成料头,压料杆返回;

15、步骤四、料筒带动已压制完成的料头脱离料头制备模具后,将料头制备模具更换为成形模具,料筒带着料头下降与成形模具接触,重新对料筒施加向下的压力,使其与成形模具锁紧;

16、步骤五、重复加料与压制,对钛合金整体电极进行之后的制备工作。

17、优选的,步骤二与步骤四中,所述料筒与料头制备模具、料筒与成形模具之间的锁紧力为0.05~0.1倍的油压机公称压力。

18、优选的,步骤三中,所述的压制成的料头长度为0.7~1倍料筒内径,料头密度在3.4~3.8g/cm3之间。

19、优选的,所述钛合金原料为预先混合均匀的颗粒状分散原料。

20、进一步地,本发明方法能够应用于钛合金真空自耗电极的制备。

21、与现有技术相比,本发明具有以下有益效果:本发明通过在钛合金电极整体成形油压机内部制备料头并压制整体电极,本发明方法能够取代使用额外的大吨位油压机单独压制料头,再将料头转运至钛合金电极整体成形油压机压制整体电极的工艺,以节省对单独制备料头的油压机的设备投资,简化生产工序,提高生产效率,并降低生产成本。

技术特征:

1.一种钛合金电极整体成形在线料头制备装置,其特征在于,包括油压机,所述油压机下梁的上方安装有能够水平方向移动的模具更换装置,所述模具更换装置的两侧分别固定有料头制备模具和成形模具,所述模具更换装置的上方安装有料筒,所述料筒上方为压料杆,所述压料杆安装在油压机活动横梁上;所述模具更换装置包括模具更换滑块、模具更换油缸、油缸支架、模具更换限位架和模具更换导向架,模具更换导向架固定在油压机下梁上表面,并与下梁形成矩形导向槽,模具更换滑块能够在矩形导向槽内滑动,模具更换油缸通过油缸支架固定在下梁上,模具更换油缸的活塞杆与模具更换滑块连接,用于推动模具更换滑块移动以分别将成形模具和料头制备模具切换到油压机中心。

2.根据权利要求1所述的钛合金电极整体成形在线料头制备装置,其特征在于,在模具更换滑块两侧开有两个圆柱孔,料头制备模具与成形模具分别安装在两个圆柱孔内,所述料头制备模具与成形模具和所述圆柱孔外侧留有0.5mm~3mm的环形间隙。

3.根据权利要求1所述的钛合金电极整体成形在线料头制备装置,其特征在于,所述模具更换装置还包括模具更换限位架,用于限制模具更换滑块移动位置从而将模具准确定位到油压机中心。

4.根据权利要求1所述的钛合金电极整体成形在线料头制备装置,其特征在于,所述的压料杆直径比料筒内径小1~4mm。

5.根据权利要求1所述的钛合金电极整体成形在线料头制备装置,其特征在于,所述的料头制备模具为盲模。

6.根据权利要求1所述的钛合金电极整体成形在线料头制备装置,其特征在于,所述料头制备模具厚度不小于料筒内径的0.6倍。

7.采用如权利要求1~6任一项所述的钛合金电极整体成形在线料头制备装置的料头制备方法,其特征在于,先通过模具更换装置将料头制备模具切换到下梁的中心、料筒正下方的料头制备工位,再将钛合金原料投入料筒中,油压机压料杆下降加压,将钛合金原料压制成料头;再通过模具更换装置将成形模具切换到下梁中心、料筒正下方时的电极压制工位,对钛合金整体电极进行制备。

8.根据权利要求7所述的料头制备方法,其特征在于,具体包括以下步骤:

9.根据权利要求8所述的料头制备方法,其特征在于,步骤二与步骤四中,所述料筒与料头制备模具、料筒与成形模具之间的锁紧力为0.05~0.1倍的油压机公称压力。

10.根据权利要求8所述的料头制备方法,其特征在于,步骤三中,所述的压制成的料头长度为0.7~1倍料筒内径,料头密度在3.4~3.8g/cm3之间。

技术总结

本发明属于钛合金材料加工技术领域,公开了一种钛合金电极整体成形在线料头制备装置及方法,在钛合金电极整体成形油压机内部设置料头制备和电极压制两个工位。通过料头制备工位,在钛合金电极整体成形油压机中在线制备料头,料头制备完成后快速切换至电极压制工位,进行后续的电极压制。本方法能够取代通过额外的大吨位油压机单独制备料头的工艺,简化了生产工序,提高了生产效率,降低了设备投资与生产成本。

技术研发人员:邱立朋,胡阳虎,权晓惠,荆云海,董晓娟,张立波,张峻,王哲琳

受保护的技术使用者:中国重型机械研究院股份公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!