一种α-Ti合金表面耐磨ZrN梯度涂层及其制备方法

本发明属于α-ti合金表面处理领域,具体涉及一种α-ti合金表面耐磨zrn梯度涂层及其制备方法。

背景技术:

1、α钛合金作为一种优质的结构材料,但低剪切变形抗力使其在服役过程中易受到摩擦损伤,严重限制其进一步应用,通过表面技术在α钛合金表面制备涂层提高其耐磨性已成为目前的研究热点之一。zrn作为硬质耐磨陶瓷,通过传统的pvd技术在钛合金表面制备的zrn涂层其硬度可达到20gpa以上,能够很好地保护基体免受到外部异物的侵入,提高钛合金的耐磨性。但是,zrn和α-ti之间过大的性质差异会在涂层和基体的界面处产生应力集中,造成界面效应。这一问题在低载荷的条件下并不明显,但是在大载荷的摩擦条件中,由于涂层基体性质差异导致的变形不连续会改变涂层的受力模式,从压缩向弯折模式过渡,涂层在应力的作用下将会慢慢产生裂纹、扩展,最后使得涂层发生破碎失效。因此,若能解决以上问题,不仅有效扩展α钛合金的应用范围,还为此类涂层的制备提供坚实的理论基础。

2、目前,制备梯度涂层是学术界公认的改善传统涂层界面问题的有效方法之一。采用双辉等离子合金化技术,通过原子扩散在涂层和基体之间获得成分连续变化的梯度层,是一种有效解决传统涂层界面问题的方法。得到的梯度结构,性能通常优于传统方法制备的台阶状准连续梯度结构,例如更高的结合力、更大的载荷承载能力和更优的内应力缓释效果等。这些性能的提高主要源于涂层的冶金结合和完全连续的梯度结构分布。因而,双辉等离子合金化技术为金属表面成分和结构连续分布的陶瓷功能梯度涂层制备提供了新可能性。但是,在α-ti合金表面制备zrn梯度涂层时,基体中的ti原子会与n原子反应生成tin和ti2n,造成涂层性质的连续性下降,弱化了涂层中梯度结构对应力的缓释效果,进而降低了涂层的耐磨性,这就限制了zrn涂层在α-ti合金中的应用。

技术实现思路

1、本发明提供了一种α-ti合金表面耐磨zrn梯度涂层及其制备方法,在α-ti合金表面制备具有冶金结合的硬质zrn梯度涂层,在改善基体表面耐磨性的同时也使改性层与基体具有良好的结合能力,避免涂层在服役过程中发生脱落,从而起到保护工件,延长工件寿命的效果。

2、为实现以上目的,本发明采用以下技术方案:

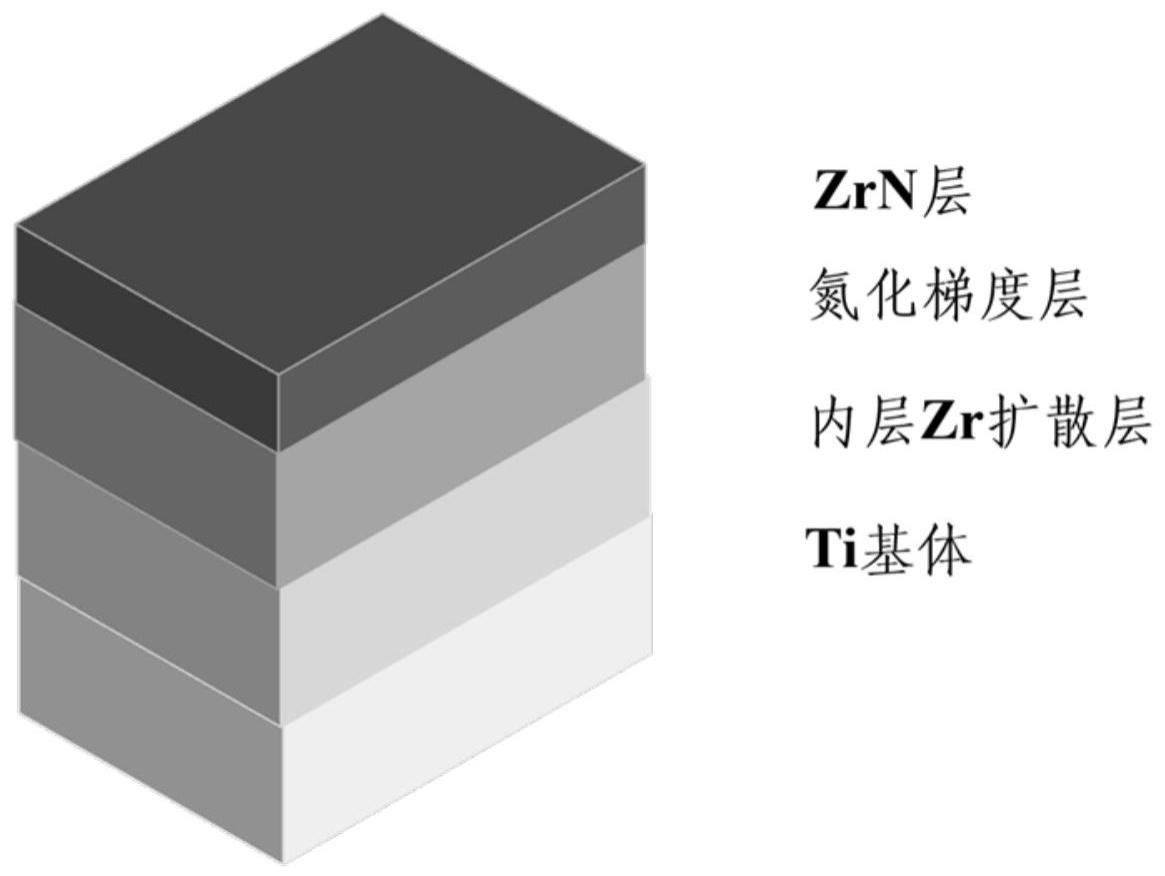

3、一种α-ti合金表面耐磨zrn梯度涂层,所述涂层包括氮化层和渗zr层,所述氮化层由表层的zrn沉积层和部分氮化梯度层组成;所述渗zr层包括整个氮化梯度层和内层zr扩散层区域,其zr浓度从涂层表面朝基体方向连续降低;所述涂层中采用预渗zr工艺使得zrn梯度涂层中渗zr层厚度大于氮化层厚度;

4、所述zrn沉积层厚度为3~10μm,优选7~10μm;所述渗n层厚度为6~20μm,优选15~20μm;所述涂层中zr的扩散厚度为30~60μm,优选35~50μm。

5、一种α-ti合金表面耐磨zrn梯度涂层的制备方法,包括以下步骤:

6、s1:采用双辉等离子合金化技术在α-ti合金表面制备渗zr层;

7、s2:采用双辉等离子合金化技术在预渗zr试样表面进行zr-n共渗制备耐磨的zrn梯度涂层。

8、以上所述步骤中,步骤s1中所述预渗zr层的具体制备方法为:(1)将工件电压设置为400v,靶材电压设置为950v;(2)调整工件占空比,将工件温度调整为900℃~1300℃,保温时间为1h~3h;优选地,所述的工件温度900℃,保温时间为1h。

9、步骤s2所述zr-n共渗的具体步骤为:(1)将工件电压和靶材电压分别降低100v和200v;(2)将n2引入制备炉内,将ar和n2的流量比调整为1~3:1~3,优选1:1;(3)将工件电压和靶材电压分别调整为500v和950v;(4)调整工件占空比,将工件温度调整为900℃~1100℃,保温时间为3h~5h,优选所述工件温度1100℃,保温时间为3h。

10、有益效果:本发明提供了一种α-ti合金表面耐磨zrn梯度涂层及其制备方法,与现有技术相比具有以下优势:

11、①预渗zr工艺得到的预渗zr层可以提高整个氮化层中的zr原子浓度,减少了过渡层中ti原子的数量,使得过渡层中生成的钛氮化物量下降,显著提高梯度层中zrn相的含量,改善梯度层中力学性质在深度方向的连续性,提高了整个梯度过渡层中的力学性质连续性,改善了zrn梯度涂层的耐磨性;②预渗zr层的存在可以促进n原子的扩散速度,增加整个氮化层的厚度;③梯度结构连续的物相成分过渡,使得梯度层中的热膨胀系数更为连续变化,减小了涂层因为温度变化而受到的热应力;④本发明涂层的力学性质在深度方向为更为连续的梯度结构,可以更有效的发挥梯度结构对应力的缓释效果,还可以减小涂层在制备过程中产生的残余热应力;⑤本发明采用双辉等离子合金化技术进行预渗zr处理简单可靠、可操作性强,整个预渗zr层厚度可控。

12、附图附图

13、图1为本发明实施例中得到的α-ti合金表面耐磨zrn梯度涂层的结构示意图;

14、图2为实施例1中在ta18合金表面制备的耐磨zrn梯度涂层(a)截面、载荷为(b)330g和(c)630g时的sem图。

技术特征:

1.一种α-ti合金表面耐磨zrn梯度涂层,其特征在于,所述涂层包括氮化层和渗zr层,所述氮化层由表层的zrn沉积层和部分氮化梯度层组成;所述渗zr层包括整个氮化梯度层和内层zr扩散层区域,zr浓度从涂层表面朝基体方向连续降低;所述渗zr层厚度大于氮化层厚度。

2.根据权利要求1中所述α-ti合金表面耐磨zrn梯度涂层,其特征在于,所述zrn沉积层厚度为3~10μm;所述氮化层厚度为6~20μm;所述渗zr层厚度为30~60μm。

3.根据权利要求2中所述α-ti合金表面耐磨zrn梯度涂层,其特征在于,所述zrn沉积层厚度为7~10μm;所述氮化层厚度为15~20μm;所述渗zr层厚度为35~50μm。

4.一种α-ti合金表面耐磨zrn梯度涂层的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的α-ti合金表面耐磨zrn梯度涂层的制备方法,其特征在于,步骤s1中所述预渗zr层的制备包括:(1)以合金为阴极,以zr靶材为源极,将工件电压设置为400 v,靶材电压设置为950 v;(2)调整工件占空比,将工件温度保持为900℃~1300℃,保温时间为1 h~3 h。

6.根据权利要求5所述的α-ti合金表面耐磨zrn梯度涂层的制备方法,其特征在于,步骤s1中所述工件温度900℃,保温时间为1 h。

7.根据权利要求4所述的α-ti合金表面耐磨zrn梯度涂层的制备方法,其特征在于,步骤s2中所述zr-n共渗的具体步骤为:(1)将工件电压和靶材电压分别降低100 v和200 v;(2)将n2引入制备炉内,将ar和n2的流量比调整为1~3:1~3;(3)将工件电压和靶材电压分别调整为500 v和950 v;(4)调整工件占空比,将工件温度保持900℃~1100℃,保温时间为3 h~5 h。

8.根据权利要求7所述的α-ti合金表面耐磨zrn梯度涂层的制备方法,其特征在于,步骤s2中所述工件温度1100℃,保温时间为3 h。

9.根据权利要求7所述的α-ti合金表面耐磨zrn梯度涂层的制备方法,其特征在于,步骤s2中ar和n2的流量比为1:1。

10.根据权利要求7所述的α-ti合金表面耐磨zrn梯度涂层的制备方法,其特征在于,步骤s2共渗结束后缓慢降低源极和阴极电压,源极降压速度为10 v/min,阴极降压速度为6v/min。

技术总结

本发明公开了一种α‑Ti合金表面耐磨ZrN梯度涂层及其制备方法,属于α‑Ti合金表面处理领域,所述制备方法包括:采用双辉等离子合金化技术在α‑Ti表面预先制备渗Zr层,之后再在试样表面进行Zr‑N共渗制备完整的ZrN梯度涂层。通过本发明所述方法制备的ZrN梯度涂层可以显著提高梯度层中ZrN相的含量,改善梯度层中力学性质在深度方向的连续性,显著提高了整个涂层的耐磨性,同时,本发明采用双辉等离子合金化技术进行预渗Zr处理简单可靠、可操作性强,整个预渗Zr层厚度可控。

技术研发人员:缪强,易锦伟,梁文萍,孙媛媛,林浩,亓艳,贾飞龙,于海洋,尹孟娟

受保护的技术使用者:南京航空航天大学无锡研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!