一种真空熔炼用铸造模壳的保温装置的制作方法

1.本实用新型属于真空感应熔炼和熔模铸造技术领域,涉及一种真空熔炼用铸造模壳的保温装置。

背景技术:

2.在熔模铸造过程中,浇注铸件所能达到的补缩效果与金属液体冷却速度有关,如果在未到达铸件模腔内部时就凝固了,就会出现注不满的现象,而且当模壳温度过低时,由于模壳和浇注液温差大容易造成浇注过程中的熔液飞溅、铸件开裂等。因此,在熔模铸造时模壳在使用前需要进行预热处理,以防止铸件出现局部疏松和裂纹等缺陷。然而,一般的熔炼炉内并不具备对模壳进行加热的条件,因此,需要利用其它的加热炉对模壳进行单独加热,待模壳充分预热后,再转移至铸造所用的熔炼炉内。

3.真空感应熔炼和熔模铸造技术密切相关,由于整个熔炼过程都处于真空中,能防止空气中的杂质等进入金属液体,从而提高冶金质量。在真空熔炼加工时要先抽真空,再进行冶炼浇铸。由于模壳是较薄的空壳结构,散热速度很快,目前一般采用先在真空条件下将金属原料熔化,然后进行冷却结膜,再打开真空感应炉的炉盖,将预热好的模壳放入熔炼炉的炉腔内,随后再次抽真空、加热、熔化,完成浇铸。在这个过程中,炉盖打开会导致空气进入,容易导致高温氧化,使得最终铸件质量受到影响。同时,打开真空熔炼炉,造成温度损失过多,浪费了热量,再次加热熔化也会造成能源的二次浪费,降低浇铸效率。

4.因此,模壳预热结束到浇铸之前这段时间内如何达到最好的保温效果,减缓模壳的散热成为本领域技术人员有待解决的技术问题。

技术实现要素:

5.本实用新型所要解决的技术问题是针对上述的技术现状而提供一种结构设计合理、操作方便、保温效果好的真空熔炼用铸造模壳的保温装置。

6.本实用新型解决上述技术问题所采用的技术方案为:一种真空熔炼用铸造模壳的保温装置,包括装置本体,其特征在于:所述装置本体为底部密封、上端开口的筒状结构,装置本体包括底板、固定在底板上的外侧支撑管、中间衬管和内衬管,外侧支撑管、中间衬管和内衬管为从外至内同轴依次设置、且高度相等,外侧支撑管、中间衬管和内衬管的上端设有圆环形的盖板连接固定,内衬管的外壁与中间衬管内壁之间、中间衬管外壁与外侧支撑管内壁之间形成的二个空腔抽成真空腔,底板的上端面与内衬管内壁之间形成供预热后的模壳置入的保温腔。

7.作为改进,所述底板、外侧支撑管、中间衬管、内衬管和盖板均采用304奥氏体不锈钢,外侧支撑管、中间衬管、内衬管的下端与底板焊接固定,外侧支撑管、中间衬管、内衬管的上端与盖板焊接固定。

8.进一步,所述底板、盖板与外侧支撑管、中间衬管、内衬管之间设有密封垫。

9.进一步,所述盖板上设有二组与二个真空腔对应的接口,接口与真空泵及真空表

相连接。

10.进一步,所述保温腔内、内衬管的内壁上设有保温棉,底板的上端面设有石墨垫片。

11.最后,所述外侧支撑管的外壁左右二侧分别对称设有吊耳,吊耳设置在装置本体高度的中上位置。

12.与现有技术相比,本实用新型的优点在于:利用真空热绝缘性好的特性,将保温装置设计为双层真空构造,同时装有保温棉,实现对真空熔炼用铸造模壳的多重保温,保温时间长,保温效果好,模壳在加热炉预热结束后可以直接放入真空感应炉,无需在熔炼过程中开炉和二次加热即可直接完成浇铸,从而提高能源和热量的利用率,提高浇铸效率和铸件质量;双层真空腔的构造既能满足装置的稳定安全性,又能减轻装置自重,方便模壳的转移。本实用新型结构简单合理,操作方便,保温效果好,使用安全可靠,并且无需对现有感应熔炼设备进行改造,维护简单方便,成本也较低。

附图说明

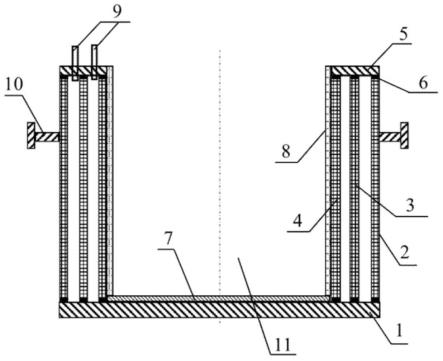

13.图1为本实用新型实施例的结构外观图;

14.图2为本实用新型实施例的纵向剖视图;

15.图3为本实用新型实施例的俯视图。

具体实施方式

16.以下结合附图实施例对本实用新型作进一步详细描述。

17.如图1、2、3所示,一种真空熔炼用铸造模壳的保温装置,包括装置本体,装置本体为底部密封、上端开口的筒状结构,装置本体包括底板1、固定在底板1上的外侧支撑管2、中间衬管3和内衬管4,外侧支撑管2、中间衬管3和内衬管4为从外至内同轴依次设置、且高度相等,外侧支撑管2、中间衬管3和内衬管4的上端设有圆环形的盖板5连接固定;底板1、外侧支撑管2、中间衬管3、内衬管4和盖板5均采用304奥氏体不锈钢,外侧支撑管2、中间衬管3、内衬管4的下端与底板1焊接固定,外侧支撑管2、中间衬管3、内衬管4的上端与盖板5焊接固定。内衬管4的外壁与中间衬管3内壁之间、中间衬管3外壁与外侧支撑管2内壁之间形成的二个空腔抽成真空腔,底板1的上端面与内衬管4内壁之间形成供预热后的模壳置入的保温腔11。底板1、盖板5与外侧支撑管2、中间衬管3、内衬管4之间设有密封垫6,以增加密封性能。

18.盖板5上设有二组与二个真空腔对应的接口9,接口9与真空泵及真空表相连接,用于对二个真空腔的真空度进行检测,确保真空。保温腔11内、内衬管4的内壁上设有保温棉8,底板1的上端面设有石墨垫片7。

19.外侧支撑管2的外壁左右二侧分别对称设有吊耳10,便于吊装和转移,吊耳10设置在装置本体高度的1/3处位置。

20.真空熔炼时,将在加热炉中预热好的模壳放置于保温腔11内,然后转移至真空熔炼炉内,关闭炉盖,抽真空,将合金原材料加热、熔化,最终完成浇铸。

21.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改

进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种真空熔炼用铸造模壳的保温装置,包括装置本体,其特征在于:所述装置本体为底部密封、上端开口的筒状结构,装置本体包括底板、固定在底板上的外侧支撑管、中间衬管和内衬管,外侧支撑管、中间衬管和内衬管为从外至内同轴依次设置、且高度相等,外侧支撑管、中间衬管和内衬管的上端设有圆环形的盖板连接固定,内衬管的外壁与中间衬管内壁之间、中间衬管外壁与外侧支撑管内壁之间形成的二个空腔抽成真空腔,底板的上端面与内衬管内壁之间形成供预热后的模壳置入的保温腔。2.根据权利要求1所述的保温装置,其特征在于:所述底板、外侧支撑管、中间衬管、内衬管和盖板均采用304奥氏体不锈钢,外侧支撑管、中间衬管、内衬管的下端与底板焊接固定,外侧支撑管、中间衬管、内衬管的上端与盖板焊接固定。3.根据权利要求2所述的保温装置,其特征在于:所述底板、盖板与外侧支撑管、中间衬管、内衬管之间设有密封垫。4.根据权利要求1所述的保温装置,其特征在于:所述盖板上设有二组与二个真空腔对应的接口,接口与真空泵及真空表相连接。5.根据权利要求1所述的保温装置,其特征在于:所述保温腔内、内衬管的内壁上设有保温棉,底板的上端面设有石墨垫片。6.根据权利要求1至5任一权利要求所述的保温装置,其特征在于:所述外侧支撑管的外壁左右二侧分别对称设有吊耳,吊耳设置在装置本体高度的中上位置。

技术总结

一种真空熔炼用铸造模壳的保温装置,包括装置本体,装置本体为底部密封、上端开口的筒状结构,装置本体包括底板、固定在底板上的外侧支撑管、中间衬管和内衬管,外侧支撑管、中间衬管和内衬管为从外至内同轴依次设置、且高度相等,外侧支撑管、中间衬管和内衬管的上端设有圆环形的盖板连接固定,内衬管的外壁与中间衬管内壁之间、中间衬管外壁与外侧支撑管内壁之间形成的二个空腔抽成真空腔,底板的上端面与内衬管内壁之间形成供预热后的模壳置入的保温腔。本实用新型结构简单合理,操作方便,保温效果好,使用安全可靠,并且无需对现有感应熔炼设备进行改造,维护简单方便,成本也较低。成本也较低。成本也较低。

技术研发人员:赵岩 高永亮 陈达宇 李猛 韩蔚然 杨晓禹 陈小虎 王永旭

受保护的技术使用者:中国兵器科学研究院宁波分院

技术研发日:2022.01.14

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1