中间罐车升降机构的制作方法

1.本实用新型涉及一种冶金行业中间罐车,具体说是一种中间罐车升降机构。

背景技术:

2.连铸过程中,中间罐车要能对中间罐的上下和左右位置进行微调,所以中间罐车配有起升机构和横移机构。其中起升机构能带着中间罐上下移动,为了防止中间罐侧偏和严重倾斜需要设置导向机构。传统的导向机构是滑动摩擦型,是由导向架和导向滑块组成。升降油缸推动升降架上下移动,过程中稍微偏斜一点点,导向滑块就会跟导向架之间产生滑动摩擦,导致升降阻力增大,甚至严重的会产生卡死现象。在连铸现场这种卡死现象频发,一旦出现卡死就很难解决,工期就会拖延两到三天的时间,耗时耗力不说,还影响连铸工期。

3.因此需要一种更好的导向结构来解决上述技术问题。

技术实现要素:

4.本实用新型的目的是为了解决上述技术问题,提供一种结构简单、升降阻力小、不易卡死、省时省力的中间罐车升降机构。

5.技术方案包括装有中间罐车的升降架、驱动升降架的升降油缸、位于升降架两侧的导向架,所述升降架的两侧经导向组件连接导向架,其特征在于,所述导向组件包括设置在所述升降架两侧的多组导向轮组以及对应设置在所述导向架上的导轨。

6.所述导向轮组的导向轮两侧具有轮缘。

7.所述导轨位于所述导向轮两侧轮缘之间的轮槽中。

8.所述升降架的两侧分别设有两组导向轮组。

9.所述导向架底部安装在车架上。

10.所述升降油缸底部安装在车架上。

11.本实用新型中间罐车升降机构是根据机械原理,将滑动摩擦型升降机构改为滚动摩擦型以减少阻力,把传统的导向块组更换成两侧带轮缘的导向轮,使两侧的轮缘之间的轮槽与导轨配合,引导导向轮沿导轨方向滚动,使滑动摩擦轻松变成了滚动摩擦,大大减小了摩擦阻力;同时根据空间中两点确定一条直线的原理,采用单边两组导向轮组的结构,有效防止了偏斜卡死现象的发生。本实用新型结构简单、升降阻力小、不易卡死、省时省力。

附图说明

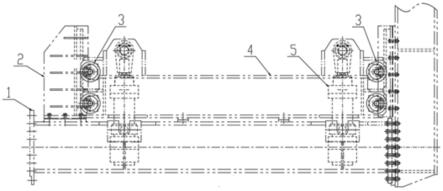

12.图1为本实用新型结构示意图。

13.图2为俯视图。

14.其中,1.车架;2.导向架;2.1导轨;3.导向轮组;3.1-导向轮;3.2-轮缘;3.3-轮槽;4.升降架;5.升降油缸。

具体实施方式

15.下面结合附图对本实用新型作进一步解释说明:

16.参见图1,本实用新型包括装有中间罐车的升降架4、驱动升降架的升降油缸5、位于升降架两侧的导向架2,所述升降架4的两侧经导向组件连接导向架2,所述导向组件包括分别设置在所述升降架4两侧的两组导向轮组3以及对应设置在所述导向架2上的导轨2.1。所述导向轮组3的导向轮3.1两侧具有轮缘3.2。所述导轨2.1位于所述导向轮3.1两侧轮缘3.2之间的轮槽3.3中。所述导向架2底部安装在车架1上。所述升降油缸5底部也安装在车架1上。

17.采用本用实新型方案可以轻松地解决传统升降机构存在的升降阻力过大,卡死现象频发的问题。由于升降阻力变小,油缸选型也可以小一号,节约部分成本;更重要的是杜绝了卡死现象的发生,节约了组装的时间和人工成本,确保工程工期。

技术特征:

1.一种中间罐车升降机构,包括装有中间罐车的升降架、驱动升降架的升降油缸、位于升降架两侧的导向架,所述升降架的两侧经导向组件连接导向架,其特征在于,所述导向组件包括设置在所述升降架两侧的多组导向轮组以及对应设置在所述导向架上的导轨。2.如权利要求1所述的中间罐车升降机构,其特征在于,所述导向轮组的导向轮两侧具有轮缘。3.如权利要求2所述的中间罐车升降机构,其特征在于,所述导轨位于所述导向轮两侧轮缘之间的轮槽中。4.如权利要求1-3任一所述的中间罐车升降机构,其特征在于,所述升降架的两侧分别设有两组导向轮组。5.如权利要求1所述的中间罐车升降机构,其特征在于,所述导向架底部安装在车架上。6.如权利要求1所述的中间罐车升降机构,其特征在于,所述升降油缸底部安装在车架上。

技术总结

本实用新型公开了一种中间罐车升降机构,解决了传统的中间罐车升降机构存在的升降阻力大、容易卡死的问题。技术方案包括中间罐车的升降架、驱动升降架的升降油缸、位于升降架两侧的导向架,所述升降架的两侧经导向组件连接导向架,所述导向组件包括设置在所述升降架两侧的多组导向轮组以及对应设置在所述导向架上的导轨。本实用新型结构简单、升降阻力小、不易卡死、省时省力。省时省力。省时省力。

技术研发人员:俞敏

受保护的技术使用者:武汉西赛冶金工程有限责任公司

技术研发日:2022.02.10

技术公布日:2022/7/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1