新型水淬钢渣回收系统的制作方法

1.本实用新型涉及转炉煤气工艺调节领域,使用在转炉料罐钢渣回收利用方面,具体为新型水淬钢渣回收系统。

背景技术:

2.近年来,随着日益严峻的环保和气候问题引起人们的高度关注,建设低碳、清洁、高效型企业势在必行。转炉冶炼过程中有大量的钢渣出现,钢水进入精炼炉进一步冶炼或直接注入连铸机浇注,钢渣则进入渣罐存储。钢渣中含有金属量的8%~10%,最高可达15%。长期以来,钢渣被当成废物弃于渣场。目前的水渣处理需要设置大型抓斗吊车和渣池排水泵,设备耗电严重,渣水在地面蔓延,对厂区环境造成了不良影响。通过近些年的试验研究可知,钢渣可进行多方面的综合利用。一般水渣可用于制砖、铺路、制造水泥等。炉渣经过磁选,还可回收6%~8%的金属铁珠,这部分金属铁珠可作为返料废钢使用。

3.cn102392084a钢渣水淬方法及装置,公开了炉渣跨吊车将盛满钢渣的罐体吊运至渣罐液压式倾翻台车处并将罐体安装在轨道上,该罐体沿轨道移至指定的处理工位,开启液压倾倒装置和锁紧装置。同时,开启钢渣粒化器,准备开始喷水工作。将罐体实现0~90

°

范围倾翻、倒空,在倾翻的过程中来自粒化器的高速水流将钢渣进行冷却、破碎。其罐体配合液压倾倒装置操作,结构相对复杂;钢渣处理一个周期后采用抓斗吊抓取粒化钢渣,吊运至滴水渣仓进行储存、备用,设备耗电严重,渣水在地面蔓延,对厂区环境造成了不良影响。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种简化结构,节约设备投资成本,避免渣水在地面蔓延的水淬钢渣回收系统。

5.为了解决以上技术问题,本实用新型提供1.新型水淬钢渣回收系统,包括造粒器,造粒器的上方设置渣罐。渣罐下部侧面设置节流器;造粒器的进水口通过阀门与抽水泵连接;造粒器的出料口通过淬渣槽连接沉渣池;沉渣池底部出口连通螺旋输送机的进渣口;螺旋输送机的进渣口对面开设滤水口,滤水口上设置滤水器;螺旋输送机的卸渣口设置闸阀,闸阀下方设置运渣车;滤水器的出水口与沉淀池连通,沉淀池一侧设置回水池,回水池连接有抽水泵。

6.进一步的,造粒器内设有造粒板,造粒板上均匀开孔,对钢渣进行比较均匀的破碎。

7.进一步的,淬渣槽的坡度大于5%,小于7%,便于输送钢渣。

8.进一步的,螺旋输送机的卸渣口比进渣口高,倾斜度为1%——2%。

9.进一步的,滤水器包括与滤水口固定连接的过滤网。

10.进一步的,沉淀池底部输出管通过泥浆泵连接真空过滤器。

11.进一步的,沉淀池通过溢流孔与回水池连通。

12.相对于现有技术,本实用新型具有如下有益效果:

13.1.本实用新型渣罐下部侧面设置节流器,节流器是带有开关阀门的钢渣出口,可控制钢渣卸放量,钢渣从节流器直接卸入淬渣槽,不必使用液压倾倒装置,简化结构。

14.2.本实用新型设置了与沉渣池连接的滤水器、螺旋输送机,与滤水器连接的沉淀池,并给螺旋输送机配备手动闸阀,取消了传统排渣方法中的大型抓斗吊车和渣池排水泵,节约了前期设备投资和后期的运行费用,减少了设备故障和设备维修费。现场取消了现场渣场的设置,节约了场地,避免了地面渣水蔓延横流的现象,改善了厂区环境。

15.3.本实用新型整合了均匀造粒、水渣分离、回水净化、回水循环利用等多种功能,实现了集成化设计,占用空间小,安装、维护方便。

附图说明

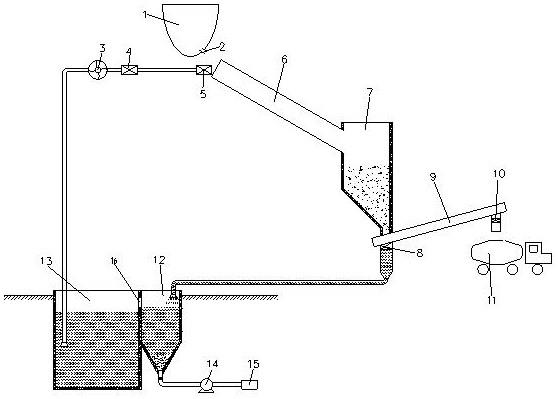

16.图1为本实用新型结构示意图。

17.图2为本实用新型造粒器结构示意图。

18.图3为本实用新型造粒板结构示意图。

19.图4为本实用新型滤水器与螺旋输送机连接示意图。

20.1-渣罐;2-节流器;3-抽水泵;4-阀门;5-造粒器;6-淬渣槽;7-沉渣池;8-滤水器;9-螺旋输送机;10-手动闸阀;11-运渣车;12-沉淀池;13-回水池;14-泥浆泵;15-真空过滤器;16-溢流孔;17-造粒板;18-过滤网;19-滤水口。

具体实施方式

21.如图1所示,1.新型水淬钢渣回收系统,包括造粒器5,造粒器5的上方设置渣罐1。渣罐1下部侧面设置节流器2;造粒器5的进水口通过阀门4与抽水泵3连接。造粒器5的出料口通过淬渣槽6连接沉渣池7。淬渣槽6在重力和冷却水冲击动力的作用下,将钢渣、冷却水的混合物输运到沉渣池7中。淬渣槽6的坡度大于5%,小于7%,有利于输送钢渣。沉渣池7底部出口连通螺旋输送机9的进渣口;螺旋输送机9的进渣口对面开设滤水口19,滤水口19上设置滤水器8;螺旋输送机9的卸渣口设置闸阀10,闸阀10下方设置运渣车11;滤水器8的出水口与沉淀池12连通,沉淀池12底部输出管通过泥浆泵14连接真空过滤器15。沉淀池12一侧设置回水池13,沉淀池12通过溢流孔16与回水池13连通。回水池13连接有抽水泵3。

22.螺旋输送机9中间有轴,轴上带螺旋状叶片,轴带动螺旋叶片旋转将钢渣推向右侧的卸渣口。螺旋输送机卸渣口比进渣口略高,倾斜度为1%——2%。这样在钢渣向卸渣口移动的过程中,剩余的水分还可以在重力作用下向左侧回流,这样钢渣里的水分排除的更加彻底。

23.如图2所示,造粒器5内设有造粒板17。

24.如图3所示,造粒板17上均匀开设许多孔,确保喷射出的水流均匀稳定,冲出来的渣粒大小均匀合适。冷却水在高压水泵的压力下从孔中喷射出来,可形成比较均匀的水柱,水柱冲击钢渣,可对钢渣造成比较均匀的破碎。

25.如图4所示,滤水器8为圆筒形,与螺旋输送机9下部的滤水口19采用法兰、紧固件连接。滤水器8内部焊接一块圆形不锈钢烧结网,作为过滤网18,将钢渣留在螺旋输送机上。

26.工作过程如下:

27.钢渣从节流器卸入淬渣槽6,冷却水从造粒器5喷出,对钢渣进行冲击破碎。钢渣在

高压水流的冲击下,形成大小均匀的渣粒,在水流的作用下流入淬渣槽6,流入沉渣池7。水渣混合物经过过滤后,渣粒由螺旋输送机9输送走,水分回流至沉淀池12。螺旋输送机9送至运渣车11,运渣车11直接运往用户。滤水后的炉渣便于磁选,可回收6%~8%的金属铁珠,这部分金属铁珠可作为返料废钢使用,间接提高了钢渣的利用价值。水分在沉淀池12做进一步的沉淀,细微的渣粒、杂质等在重力作用下缓慢沉积到水池底部。沉淀池12底部淤积的泥浆,通过泥浆泵14,输送到真空过滤器15脱水,脱水后的泥饼仍含有大约25%的水分,烘干后可供用户使用。沉淀池12上部的清水从顶部溢流孔16流入回水池13,补充部分新水后可进行循环使用。

28.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.新型水淬钢渣回收系统,包括造粒器(5),所述造粒器(5)上方设置渣罐(1),其特征在于:所述渣罐(1)下部侧面设置节流器(2);所述造粒器(5)的进水口通过阀门(4)与抽水泵(3)连接;所述造粒器(5)的出料口通过淬渣槽(6)连接沉渣池(7);所述沉渣池(7)底部出口连通螺旋输送机(9)的进渣口;所述螺旋输送机(9)的进渣口对面开设滤水口(19),所述滤水口(19)上设置滤水器(8);所述螺旋输送机(9)的卸渣口设置闸阀(10),所述闸阀(10)下方设置运渣车(11);所述滤水器(8)的出水口与沉淀池(12)连通,所述沉淀池(12)一侧设置回水池(13),所述回水池(13)连接有抽水泵(3)。2.按照权利要求1所述的新型水淬钢渣回收系统,其特征在于:所述造粒器(5)内设有造粒板(17),所述造粒板(17)上均匀开孔。3.按照权利要求1所述的新型水淬钢渣回收系统,其特征在于:所述淬渣槽(6)的坡度大于5%,小于7%。4.按照权利要求1所述的新型水淬钢渣回收系统,其特征在于:所述螺旋输送机(9)的卸渣口比进渣口高,倾斜度为1%——2%。5.按照权利要求1所述的新型水淬钢渣回收系统,其特征在于:所述滤水器(8)包括与滤水口(19)固定连接的过滤网(18)。6.按照权利要求1所述的新型水淬钢渣回收系统,其特征在于:所述沉淀池(12)底部输出管通过泥浆泵(14)连接真空过滤器(15)。7.按照权利要求6所述的新型水淬钢渣回收系统,其特征在于:所述沉淀池(12)通过溢流孔(16)与回水池(13)连通。

技术总结

本实用新型新型水淬钢渣回收系统,包括造粒器,造粒器的上方设置渣罐,渣罐下部侧面设置节流器;造粒器的进水口通过阀门与抽水泵连接;造粒器的出料口通过淬渣槽连接沉渣池;沉渣池底部出口连通螺旋输送机的进渣口;螺旋输送机的进渣口对面开设滤水口,滤水口上设置滤水器;螺旋输送机的卸渣口设置闸阀,闸阀下方设置运渣车;滤水器的出水口与沉淀池连通,沉淀池一侧设置回水池,回水池连接有抽水泵。本实用新型通过设置节流器简化结构,设置与沉渣池连接的滤水器、螺旋输送机,与滤水器连接的沉淀池,并给螺旋输送机配备手动闸阀,取消了传统排渣方法中的大型抓斗吊车和渣池排水泵,避免了地面渣水蔓延横流的现象,改善了厂区环境。境。境。

技术研发人员:王强 彭子明 关文强 黄瑜 蔡成峰

受保护的技术使用者:江苏瑞立环保工程股份有限公司

技术研发日:2022.02.14

技术公布日:2022/7/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1