一种低压模具的下模顶出装置的制作方法

1.本实用新型涉及一种低压模具的下模顶出装置,属于低压模具技术领域。

背景技术:

2.由于低压设备无下模顶出结构,因此常规的低压模具下模本体是没有顶出结构的,仅仅是依靠上模的型腔拉力将铸件带在上模,结构简单的模具可以实现,但针对于上模无足够拉力的铸件,经常会出现铸件留下模现象,导致产能受限或产品无法量产。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种低压模具的下模顶出装置,解决常规的低压模具下模本体没有顶出结构因而出现铸件留在下模的问题。

4.为了解决上述技术问题,本实用新型采用的一种技术方案是:一种低压模具的下模顶出装置,包括上模、下模和下模板,所述下模固定在下模板上,所述上模和下模之间设有型腔;所述下模的下部和下模板的上部分别设有相互配合的凹槽;所述凹槽内设置顶杆固定板,所述顶杆固定板上垂直设置铸件顶杆和传力顶杆;所述铸件顶杆和传力顶杆穿设于下模中、并实现在下模内上下移动;所述下模下部设置弹性部件,弹性部件向上顶住顶杆固定板、能够推动顶杆固定板上升,从而实现传力顶杆上升超出下模上端面以及铸件顶杆上升超出下模型腔;传力顶杆下降至与下模上端面齐平时,铸件顶杆在顶杆固定板的带动下与下模型腔齐平。

5.为了使下模升降过程更加平稳,所述下模内设有两个通孔,设置在下模型腔的下方的为第一通孔,第一通孔的上端与型腔联通;设置在下模型腔的外侧的为第二通孔;所述铸件顶杆穿设在第一通孔中,传力顶杆穿设在第二通孔中。

6.更具体地,所述弹性部件包括止付螺丝和矩形弹簧,止付螺丝与下模下部固定连接,矩形弹簧套设在止付螺丝上,矩形弹簧向上顶住顶杆固定板。

7.进一步地,所述下模板上设有开孔用以容纳止付螺丝的下部以及矩形弹簧。

8.进一步地,所述凹槽内还设置顶杆底板,顶杆固定板安装在顶杆底板上方,顶杆固定板和顶杆底板形成的整体能够在凹槽内上下移动;所述矩形弹簧向上顶住顶杆底板。

9.为了带动铸件顶杆下降,所述铸件顶杆为台阶顶杆,所述传力顶杆为直通顶杆;铸件顶杆下端的台阶部与顶杆固定板固定连接;所述传力顶杆的下部伸入顶杆固定板。

10.本实用新型与现有技术相比,具有如下优点:

11.本实用新型通过矩形弹簧和顶杆的相互作用,在模具开合模时利用模具本身的运动来产生对模具型腔内铸件的力,且力的方向和模具运动方向一致,以此来完成铸件的脱模工作,消除产品扒下模的风险,顺利完成生产。

附图说明

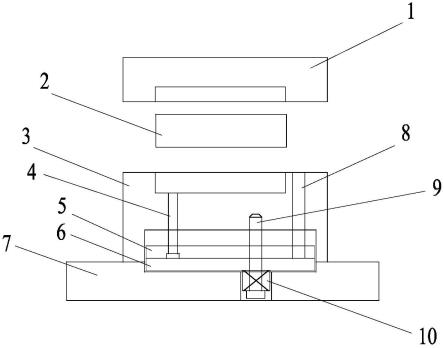

12.图1为本实用新型的结构示意图。

13.图2为本实用新型浇铸前开模状态示意图。

14.图3为本实用新型浇铸前闭模状态示意图。

15.图4为本实用新型浇铸后开始开模状态示意图。

16.图5为本实用新型浇铸后开模状态示意图。

17.附图标记:1-上模、2-铸件、3-下模、4-铸件顶杆、5-顶杆固定板、6-顶杆底板、7-下模板、8-传力顶杆、9-止付螺丝、10-矩形弹簧。

具体实施方式

18.下面将结合附图对本实用新型作进一步的描述。

19.如图1所示,一种低压模具的下模顶出装置,包括上模1、下模3、下模板7,所述上模1和下模3之间设有型腔。所述下模3通过螺丝和定位销固定在下模板7上。

20.所述下模3的下部和下模板7的上部分别加工出相互配合的凹槽,顶杆固定板5和顶杆底板6通过螺丝相互固定并设置在下模3和下模板7所形成的凹槽内,顶杆固定板5固定设置在顶杆底板6上方,顶杆固定板5和顶杆底板6能够在所述凹槽内上下移动,该凹槽同时起到了导向的作用,帮助顶杆固定板5和顶杆底板6平稳的上下移动。所述顶杆固定板5上垂直设置铸件顶杆4和传力顶杆8。所述下模3内设有两个通孔,设置在下模3型腔的下方的为第一通孔,第一通孔的上端与型腔联通;设置在下模3型腔的外侧的为第二通孔,第二通孔的上端延申至下模3上端面。所述铸件顶杆4为台阶顶杆,所述传力顶杆8为直通顶杆;所述铸件顶杆4下端的台阶部与顶杆固定板5固定连接,铸件顶杆4的上部伸入第一通孔内;铸件顶杆4下端采用台阶部,由于顶杆固定板5固定设置在顶杆底板6上方,当顶杆底板6和顶杆固定板5下降时,顶杆固定板5向下的压力可以使铸件顶杆4一起向下移动。所述传力顶杆8的下部伸入顶杆固定板5,传力顶杆8的上部伸入第二通孔内。铸件顶杆4和传力顶杆8可以在下模3内上下移动,下模3的第一通孔和第二通孔还起到了对铸件顶杆4和传力顶杆8移动时的导向的作用。

21.所述下模3和止付螺丝9相连接,在止付螺丝9上套设矩形弹簧10,止付螺丝9从下模板7开始穿过顶杆底板6和顶杆固定板5,自下模3下部凹槽锁紧。此时矩形弹簧10在止付螺丝9和顶杆底板6之间处于预压紧状态。

22.所述矩形弹簧10能够推动顶杆固定板5上升使传力顶杆8超出下模3上端面同时铸件顶杆4超出下模3型腔,将型腔内的铸件2向上顶起。传力顶杆8下降至与下模3上端面齐平时,铸件顶杆4在顶杆固定板5的带动下低于下模3型腔或与下模3型腔齐平。

23.所述下模板7上设有开孔用以容纳止付螺丝9的下部以及矩形弹簧10。

24.如图2-图5所示,工作时,上模1下降,首先接触传力顶杆8上端,开始下压。顶杆底板6受力下移从而带动铸件顶杆4下降。上模1下表面下降到下模3上表面时,运动停止。此时矩形弹簧10处于压紧状态并一直受到传力顶杆8传递的下压力。模具开始注入铝液,型腔冲型,冷却完成后,开始开模。由于矩形弹簧10此前处于压紧状态,上模1上升时传力顶杆8上端所受的力开始减少,因此矩形弹簧10开始回弹,回弹带动了顶杆固定板5和顶杆底板6上升,从而导致铸件顶杆4开始上升,并顶出铸件2。铸件2因此与下模3腔体脱离,完成脱模工作。

25.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性

实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

技术特征:

1.一种低压模具的下模顶出装置,包括上模(1)、下模(3)和下模板(7),所述下模(3)固定在下模板(7)上,所述上模(1)和下模(3)之间设有型腔;其特征在于:所述下模(3)的下部和下模板(7)的上部分别设有相互配合的凹槽;所述凹槽内设置顶杆固定板(5),所述顶杆固定板(5)上垂直设置铸件顶杆(4)和传力顶杆(8);所述铸件顶杆(4)和传力顶杆(8)穿设于下模(3)中、并实现在下模(3)内上下移动;所述下模(3)下部设置弹性部件,弹性部件向上顶住顶杆固定板(5)、能够推动顶杆固定板(5)上升,从而实现传力顶杆(8)上升超出下模(3)上端面以及铸件顶杆(4)上升超出下模(3)型腔;传力顶杆(8)下降至与下模(3)上端面齐平时,铸件顶杆(4)在顶杆固定板(5)的带动下与下模(3)型腔齐平。2.如权利要求1所述的低压模具的下模顶出装置,其特征在于:所述下模(3)内设有两个通孔,设置在下模(3)型腔的下方的为第一通孔,第一通孔的上端与型腔联通;设置在下模(3)型腔的外侧的为第二通孔;所述铸件顶杆(4)穿设在第一通孔中,传力顶杆(8)穿设在第二通孔中。3.如权利要求1所述的低压模具的下模顶出装置,其特征在于:所述弹性部件包括止付螺丝(9)和矩形弹簧(10),止付螺丝(9)与下模(3)下部固定连接,矩形弹簧(10)套设在止付螺丝(9)上,矩形弹簧(10)向上顶住顶杆固定板(5)。4.如权利要求3所述的低压模具的下模顶出装置,其特征在于:所述下模板(7)上设有开孔用以容纳止付螺丝(9)的下部以及矩形弹簧(10)。5.如权利要求3所述的低压模具的下模顶出装置,其特征在于:所述凹槽内还设置顶杆底板(6),顶杆固定板(5)安装在顶杆底板(6)上方,顶杆固定板(5)和顶杆底板(6)形成的整体能够在凹槽内上下移动;所述矩形弹簧(10)向上顶住顶杆底板(6)。6.如权利要求1所述的低压模具的下模顶出装置,其特征在于:所述铸件顶杆(4)为台阶顶杆,所述传力顶杆(8)为直通顶杆;铸件顶杆(4)下端的台阶部与顶杆固定板(5)固定连接;所述传力顶杆(8)的下部伸入顶杆固定板(5)。

技术总结

本实用新型涉及一种低压模具的下模顶出装置,包括上模、下模和下模板,所述下模固定在下模板上;所述下模的下部和下模板的上部分别设有相互配合的凹槽;所述凹槽内设置顶杆固定板,所述顶杆固定板上垂直设置铸件顶杆和传力顶杆;所述铸件顶杆和传力顶杆穿设于下模中、并实现在下模内上下移动;所述下模下部设置弹性部件,弹性部件向上顶住顶杆固定板、能够推动顶杆固定板上升,从而实现传力顶杆上升超出下模上端面以及铸件顶杆上升超出下模型腔;传力顶杆下降至与下模上端面齐平时,铸件顶杆在顶杆固定板的带动下与下模型腔齐平。本实用新型可以解决常规的低压模具下模本体没有顶出结构因而出现铸件留在下模的问题。结构因而出现铸件留在下模的问题。结构因而出现铸件留在下模的问题。

技术研发人员:沈茂刚

受保护的技术使用者:无锡锡南科技股份有限公司

技术研发日:2022.03.02

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1