一种无心磨后定位退料装置的制作方法

1.本实用新型涉及无心磨床技术领域,特别是一种无心磨后定位退料装置。

背景技术:

2.无心磨也叫无心磨削,是磨削加工的一种。有导轮和磨削轮两个砂轮,导轮带动圆柱形工件在垫铁上转动,磨削轮对工件起磨削作用。无心磨属于周磨法。无心磨砂轮是安装在无心磨床上使用的一款砂轮,它与导轮、托板相互作用,组成的一种磨削方式,被加工的工件经托板托住,由导轮向托板方向圆周运动而带动工件旋转时由无心砂轮磨削,在磨削工件时表面质量较高,精度相对也很高,磨削中,选择砂轮粒度也相当重要,粗粒度的无心砂轮往往用于粗磨加工,只能加工要求不算高的工件,一般在加工时为了加快磨削速度,对加工量较大的工件第一道加工都会采用这种方法,这是由于它加工速度比较快的特点,但工件的光洁度角度。而细粒度的无心磨砂轮加工的工件质量精度啧想法,其加工速度稍慢,但被加工的工件光洁度高,如选择的粒度适当可达到镜面效果,因此,选择无心磨砂轮是要根据工件的技术工艺要求具体进行选择。其中也包括砂轮的硬度、组织密度,粒度的选择。磨削不同的工件,选择的切削液也各不相同。普通的铁质,我们只需要用普通的切削液,而磨铝类软质零件时需要用煤油来冷却。在螺栓加工过程中需要切入磨削滚丝件,由于滚丝径长度有要求,使用无心磨对螺栓滚丝径加工时,需要进行定位退料,才能确保加工的螺栓滚丝径符合标准。目前,使用无心磨对螺栓滚丝径加工时,需要人工进行定位退料,经常出现加工的产品尺寸不符合要求,加工效率低下,甚至也出现磨削加工过程中使工人手部受伤等安全事故。

技术实现要素:

3.有鉴于此,本实用新型提供了一种能够定位退料的无心磨后定位退料装置,以解决上述技术问题。

4.一种无心磨后定位退料装置,其包括一个基台,一个设置在所述基台上的支架,以及一个设置在所述支架上的气缸组件;所述气缸组件包括一个气缸,一个设置穿过所述气缸两端的连杆,一个套设在所述气缸一侧的连杆上的气缸套筒,一个设置在所述气缸套筒尾部的螺杆,以及一个设置在所述气缸另一侧的连杆上的连接块;所述连杆朝向所述气缸套筒的端部上设置有一个第一限位螺母,所述气缸套筒上开设有一条导向槽,所述第一限位螺母位于所述导向槽中;所述气缸套筒远离所述基台的端部设置有一个第二限位螺母。

5.进一步地,所述基台呈凸字型,所述基台凸起的端面上开设有一条放置槽。

6.进一步地,所述支架由第一衔接块、第二衔接块以及第三衔接块组成。

7.进一步地,所述连接块远离所述气缸的端部开设有一个钣金卡接孔。

8.进一步地,所述钣金卡接孔的基准面与所述第一限位螺母的中心轴线垂直。

9.进一步地,所述气缸套筒为分体拼接式。

10.与现有技术相比,本实用新型提供的一种无心磨后定位退料装置通过在所述气缸

的一侧套设一个套筒,并在所述套筒上开设一条导向槽。通过所述导向槽与设置在所述连杆上的第一限位螺母之间的配合,限制所述连杆的转动,并通过调节气缸套筒尾部的螺杆,调节所述连杆的伸缩范围,从而达到调节所述气缸退回位置的目的。

附图说明

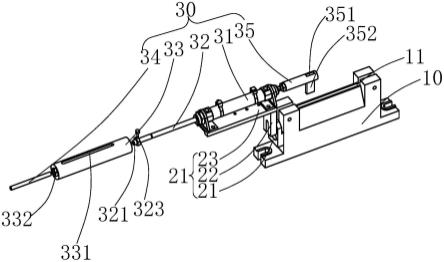

11.图1为本实用新型提供的一种无心磨后定位退料装置的结构示意图。

具体实施方式

12.以下对本实用新型的具体实施例进行进一步详细说明。应当理解的是,此处对本实用新型实施例的说明并不用于限定本实用新型的保护范围。

13.如图1所示,其为本实用新型提供的一种无心磨后定位退料装置的结构示意图。所述无心磨后定位退料装置包括一个基台10,一个设置在所述基台10上的支架20,以及一个设置在所述支架20上的气缸30。可以想到的是,所述无心磨后定位退料装置还包括其他的一些功能结构,如固定扎带等等,其为本领域技术人员所习知的技术,在此不再赘述。

14.所述基台10呈凸字型。所述基台10凸起的端面上开设有一条放置槽11。所述放置槽11用于放置零部件。所述放置槽11外侧的两端面皆为斜面,避免与外部磨削轮相互干扰,影响磨削加工。

15.所述支架20有第一衔接块21、第二衔接块22以及第三衔接块23组成。所述第一衔接块21设置在所述基台10长度方向的一端面上,所述第二衔接块22 的一端与所述第一衔接块21连接,另一端与所述第三衔接块23连接。所述第二、第三衔接块22、23也可以设计成其它形状,以适应不同规格的气缸,或调节所述气缸组件30的放置位置。

16.所述气缸组件30包括一个气缸31,一个穿过所述气缸31两端的连杆32,一个套设在所述气缸31一侧的连杆32上的气缸套筒33,一个设置在气缸套筒 33尾部的螺杆34,以及一个设置在所述气缸31另一侧的连杆32上的连接块35。

17.所述气缸31带动所述连杆32以及与所述连接块33做轴向运动。所述连杆 32背向所述连接块33的端部设置有螺纹321,所述螺纹321上螺接有一个第一限位螺母322。且所述第一限位螺母322的外径尺寸小于所述气缸套筒33的内径尺寸。所述气缸套筒33上开设有一条导向槽331,一个紧固螺钉323穿过所述导向槽331与所述第一限位螺母322连接。所述气缸套筒33背向所述基台10 的端部还设置有一个第二限位螺母331,所述第二限位螺母331用于螺接所述螺杆34。操作人员可通过转动所述螺杆34,使所述螺杆34深入所述气缸套筒33 并与所述连杆32抵接,从而调节所述气缸31的退回位置。可以想到的是,所述气缸套筒33可以设计成分体拼接式,使其便于拆装。所述气缸套筒33的两部分可通过螺丝连接。所述连接块35远离所述气缸31的端部开设有一个钣金卡接孔351,所述钣金卡接孔351的基准面与所述第一限位螺母322的中心轴线垂直。所述钣金卡接孔351中设置有一个抵顶块352。所述抵顶块352用于推动待磨削零件到预设位置。

18.与现有技术相比,本实用新型提供的一种无心磨后定位退料装置通过在所述气缸31的一侧套设一个套筒33,并在所述套筒上开设一条导向槽331。通过所述导向槽331与设置在所述连杆上32的第一限位螺母322之间的配合,限制所述连杆32的转动,并通过调节气缸套筒33尾部的螺杆34,调节所述连杆32 的伸缩范围,从而达到调节所述气缸31退回位置

的目的。

19.以上仅为本实用新型的较佳实施例,并不用于局限本实用新型的保护范围,任何在本实用新型精神内的修改、等同替换或改进等,都涵盖在本实用新型的权利要求范围内。

技术特征:

1.一种无心磨后定位退料装置,其特征在于:所述无心磨后定位退料装置包括一个基台,一个设置在所述基台上的支架,以及一个设置在所述支架上的气缸组件;所述气缸组件包括一个气缸,一个设置穿过所述气缸两端的连杆,一个套设在所述气缸一侧的连杆上的气缸套筒,一个设置在所述气缸套筒尾部的螺杆,以及一个设置在所述气缸另一侧的连杆上的连接块;所述连杆朝向所述气缸套筒的端部上设置有一个第一限位螺母,所述气缸套筒上开设有一条导向槽,所述第一限位螺母位于所述导向槽中;所述气缸套筒远离所述基台的端部设置有一个第二限位螺母。2.如权利要求1所述的无心磨后定位退料装置,其特征在于:所述基台呈凸字型,所述基台凸起的端面上开设有一条放置槽。3.如权利要求1所述的无心磨后定位退料装置,其特征在于:所述支架由第一衔接块、第二衔接块以及第三衔接块组成。4.如权利要求1所述的无心磨后定位退料装置,其特征在于:所述连接块远离所述气缸的端部开设有一个钣金卡接孔。5.如权利要求4所述的无心磨后定位退料装置,其特征在于:所述钣金卡接孔的基准面与所述第一限位螺母的中心轴线垂直。6.如权利要求1所述的无心磨后定位退料装置,其特征在于:所述气缸套筒为分体拼接式。

技术总结

一种无心磨后定位退料装置,其包括基台,支架,以及气缸组件。所述气缸组件包括气缸,连杆,气缸套筒,螺杆,以及连接块。所述气缸套筒上开设有一条导向槽,所述连杆朝向所述气缸套筒的端部上设置有一个第一限位螺母,所述第一限位螺母位于所述导向槽中。该无心磨后定位退料装置通过在所述气缸的一侧套设一个套筒,并在所述套筒上开设一条导向槽。通过所述导向槽与设置在所述连杆上的第一限位螺母之间的配合,限制所述连杆的转动,通过调节套筒尾部的螺杆,调节所述连杆的伸缩范围,从而达到调节所述气缸退回位置的目的。所述气缸退回位置的目的。所述气缸退回位置的目的。

技术研发人员:彭洪锋 杨黎曙

受保护的技术使用者:富信成机械股份有限公司

技术研发日:2022.03.15

技术公布日:2022/10/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1