一种压铸模具外接抽真空装置的制作方法

1.本实用新型涉及压铸技术领域,特别涉及一种压铸模具外接抽真空装置。

背景技术:

2.在压铸工艺中,对气密性有较高要求,压铸模具的排气结构设计对于压铸件的成形以及车间的生产效率有着重大的影响。在压铸过程中,如果模具压铸腔内残留气体,会导致产品组织松弛,待其质检时会出现泄漏现象,被判为残、次品。以往,设计人员将如何提高零件质量的研究方向重点放在流道设计方面,而排气结构往往被忽视,结构导致生产效率下降、产品质量得不到保证,增加了产品的生产成本,大幅降低了企业的经济效益。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种压铸模具外接抽真空装置。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种压铸模具外接抽真空装置,包括中基板,所述中基板两侧均设置有端盖板,两块所述端盖板通过连接杆与所述中基板固定连接,所述中基板与所述端盖板之间为气压腔,所述气压腔四周通过密封板密封,所述中基板中部固定安装有转接管,所述转接管中设置有连通腔,两个所述气压腔中均设置有隔板,所述隔板滑动安装于所述连接杆上,所述隔板靠近所述中基板一侧设置有与所述中基板连接的弹簧,两块所述隔板之间设置有反向同步机构。

6.进一步优选为,所述反向同步机构包括,固定安装于所述连通腔中部的横轴,所述横轴上转动安装有绕线筒,所述绕线筒与所述横轴之间设置有扭簧连接,所述绕线筒上同向缠绕有两捆约束线,两捆所述约束线线头分别连接于两块所述隔板上。

7.进一步优选为,两块所述端盖板中部均固定安装有对接管,所述对接管与所述端盖板连接处设置有密封圈密封。

8.进一步优选为,所述转接管侧面和所述中基板中设置有泄压通道,所述泄压通道将所述连通腔与外界连通,所述泄压通道远离所述连通腔一端设置有泄压阀,所述泄压阀安装于所述中基板侧面。

9.综上所述,本实用新型对比于现有技术的有益效果为:该装置具有颠倒一致性,装置两端的对接管均能与压铸模具气口或抽气机连接,在使用无需注意装置方向,装置内设有三块空腔,在开始抽气时通过气压的变化从分隔变为连通,从而对模具内进行抽真空,直到空腔与模具内气压平衡,空腔自动隔断避免压铸时有金属晶粒通过排气孔进入抽气机中。

附图说明

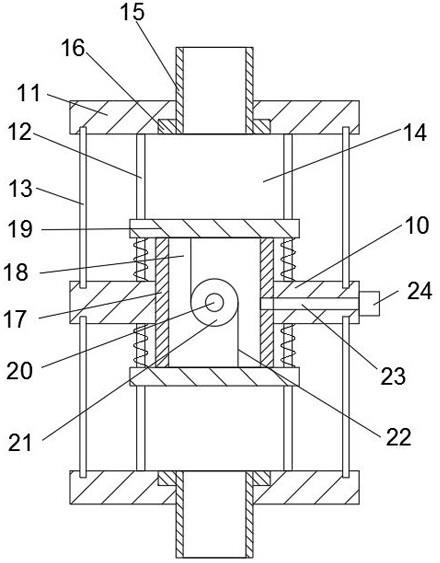

10.图1为实施例的结构示意图。

11.附图标记:10、中基板;11、端盖板;12、连接杆;13、密封板;14、气压腔;15、对接管;16、密封圈;17、转接管;18、连通腔;19、隔板;20、横轴;21、绕线筒;22、约束线;23、泄压通道;24、泄压阀。

具体实施方式

12.以下结合附图对实用新型作进一步详细说明。

13.一种压铸模具外接抽真空装置,包括中基板10,所述中基板10两侧均设置有端盖板11,两块所述端盖板11通过连接杆12与所述中基板10固定连接,所述中基板10与所述端盖板11之间为气压腔14,所述气压腔14四周通过密封板13密封,所述中基板10中部固定安装有转接管17,所述转接管17中设置有连通腔18,两个所述气压腔14中均设置有隔板19,所述隔板19滑动安装于所述连接杆12上,所述隔板19靠近所述中基板10一侧设置有与所述中基板10连接的弹簧,两块所述隔板19能覆盖所述转接管17两端,将所述连通腔18封闭,两块所述隔板19之间设置有能够使两块所述19同时向相反方向做相同运动的反向同步机构,所述反向同步机构包括,固定安装于所述连通腔18中部的横轴20,所述连通腔18中部固定安装有横轴20,所述横轴20上转动安装有绕线筒21,所述绕线筒21与所述横轴20之间设置有扭簧连接,所述绕线筒21上同向缠绕有两捆约束线22,两捆所述约束线22线头分别连接于两块所述隔板19上。

14.两块所述端盖板11中部均固定安装有对接管15,所述对接管15与所述端盖板11连接处设置有密封圈16密封,所述对接管15向远离所述气压腔14方向延伸,两根所述对接管15均能插入压铸模具排气口或与抽真空机连接。

15.所述转接管17侧面和所述中基板10中设置有泄压通道23,所述泄压通道23将所述连通腔18与外界连通,所述泄压通道23远离所述连通腔18一端设置有泄压阀24,所述泄压阀24安装于所述中基板10侧面。

16.使用时,将其中一根对接管15插入压铸模具排气口,另一根与抽气机连接,启动抽气机,使靠近抽气机一侧的气压腔14中气压降低,从而使其与连通腔18之间形成压力差,使气压推动两者之间的隔板19滑动,从而通过约束线22带动绕线筒21转动,从而使另一块隔板19能在弹簧作用下滑动,从而使两个气压腔14与连通腔18连通,从而实现从模具中抽气,而被抽取的气体能够保持两块隔板19处于打开状态,直到模具中的气体被抽完,与两个气压腔14和连通腔18中均稳定处于真空状态时,绕线筒21在扭簧作用下转动,从而拉动两块隔板19滑动将气压腔14与连通腔18分隔。

17.随着模具中注入金属液,模具及与其连通的气压腔14中气压增加,从而将同侧的隔板19压在转接管17上,以防有气体漏入其中,同时能够防止一些金属晶粒进入抽气机中。

18.压铸完成后,模具开启,使与其相连的气压腔14中气压恢复正常,此时可以调节泄压阀24使连通腔18中的气压也恢复正常,以便下次抽气操作。

19.以上所述仅是本实用新型的示范性实施方式,而非用于限制本实用新型的保护范围,本实用新型的保护范围由所附的权利要求确定。

技术特征:

1.一种压铸模具外接抽真空装置,其特征在于,包括中基板(10),所述中基板(10)两侧均设置有端盖板(11),两块所述端盖板(11)通过连接杆(12)与所述中基板(10)固定连接,所述中基板(10)与所述端盖板(11)之间为气压腔(14),所述气压腔(14)四周通过密封板(13)密封,所述中基板(10)中部固定安装有转接管(17),所述转接管(17)中设置有连通腔(18),两个所述气压腔(14)中均设置有隔板(19),所述隔板(19)滑动安装于所述连接杆(12)上,所述隔板(19)靠近所述中基板(10)一侧设置有与所述中基板(10)连接的弹簧,两块所述隔板(19)之间设置有反向同步机构。2.根据权利要求1所述的一种压铸模具外接抽真空装置,其特征在于,所述反向同步机构包括,固定安装于所述连通腔(18)中部的横轴(20),所述横轴(20)上转动安装有绕线筒(21),所述绕线筒(21)与所述横轴(20)之间设置有扭簧连接,所述绕线筒(21)上同向缠绕有两捆约束线(22),两捆所述约束线(22)线头分别连接于两块所述隔板(19)上。3.根据权利要求1所述的一种压铸模具外接抽真空装置,其特征在于,两块所述端盖板(11)中部均固定安装有对接管(15),所述对接管(15)与所述端盖板(11)连接处设置有密封圈(16)密封。4.根据权利要求1所述的一种压铸模具外接抽真空装置,其特征在于,所述转接管(17)侧面和所述中基板(10)中设置有泄压通道(23),所述泄压通道(23)将所述连通腔(18)与外界连通,所述泄压通道(23)远离所述连通腔(18)一端设置有泄压阀(24),所述泄压阀(24)安装于所述中基板(10)侧面。

技术总结

本实用新型公开了一种压铸模具外接抽真空装置,其技术方案要点为,包括中基板,所述中基板两侧均设置有端盖板,两块所述端盖板通过连接杆与所述中基板固定连接,所述中基板与所述端盖板之间为气压腔,所述气压腔四周通过密封板密封,所述中基板中部固定安装有转接管,所述转接管中设置有连通腔,两个所述气压腔中均设置有隔板,所述隔板滑动安装于所述连接杆上,该装置具有颠倒一致性,装置两端的对接管均能与压铸模具气口或抽气机连接,在开始抽气时通过气压的变化装置内三块空腔从分隔变为连通,从而对模具内进行抽真空,直到空腔与模具内气压平衡,空腔自动隔断避免压铸时有金属晶粒通过排气孔进入抽气机中。晶粒通过排气孔进入抽气机中。晶粒通过排气孔进入抽气机中。

技术研发人员:何乐伟

受保护的技术使用者:舟山市定海宏盛实业有限公司

技术研发日:2022.04.22

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1