一种热压烧结防冲击溅射的渐变径脱模模具的制作方法

1.本实用新型涉及热压烧结装置的技术领域,具体为一种热压烧结防冲击溅射的渐变径脱模模具。

背景技术:

2.热压烧结技术是通过模具辅助进行粉末冶金成型工艺,烧结后由于粉末流动变形对模套腔体缝隙进行填充,造成产品脱模困难;一般采用活动的硬质垫块对模具进行垫高,并根据脱模产品的尺寸手动调整垫块位置,然后在压力机的高压作用下进行脱模,如此就易造成垫块在脱模过程中滑动造成模具损坏,以及试样在高压作用下弹出发生溅射等生产事故,并有可能会造成操作人员生命健康安全。

技术实现要素:

3.本实用新型的目的在于提供一种热压烧结防冲击溅射的渐变径脱模垫块模具,解决了脱模过程中手动调整以及垫块滑动和试样脱模过程中产生冲击溅射的安全隐患的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种热压烧结防冲击溅射的渐变径脱模模具,包括渐变径脱模模具,所述渐变径脱模模具的顶部设置有热压模具,渐变径脱模模具是由渐变径脱模垫块模具和宽径端垫块模具组成的,所述渐变径脱模垫块模具的内侧分为渐变径脱模垫块模具窄径端、渐变径脱模垫块模具渐变径区和渐变径脱模垫块模具宽径区三部分。

5.优选的,所述渐变径脱模垫块模具是由渐变径脱模垫块模具开口端和定位销孔、渐变径脱模垫块模具与宽径端垫块模具配合端口、定位销限位区、渐变径脱模垫块模具承载面和脱模有效工作区组成的,渐变径脱模垫块模具的渐变角为锐角。

6.优选的,所述热压模具放置在渐变径脱模垫块模具承载面上,热压模具的中心与脱模有效工作区之间对齐。

7.优选的,所述宽径端垫块模具是由宽径端垫块模具配合端、防冲击溅射壁、宽径端垫块模具定位孔和宽径端垫块模具承载面组成的。

8.优选的,所述宽径端垫块模具中的宽径端垫块模具配合端与渐变径脱模垫块模具与宽径端垫块模具配合端口之间对接配合,渐变径脱模垫块模具中的定位销孔和宽径端垫块模具中的宽径端垫块模具定位孔均通过定位销插接。

9.优选的,所述定位销是由定位销插入段和定位销限位帽组成的,定位销插入段与定位销孔之间配合设置,定位销限位帽与定位销限位区之间配合设置。

10.优选的,所述渐变径脱模垫块模具和宽径端垫块模具之间形成闭合结构。

11.与现有技术相比,本实用新型的有益效果是:

12.1.本实用新型防冲击溅射的渐变径脱模模具采用连续渐变径几何设计,能轻易够实现各种尺寸模具的脱模生产,提高生产效率;

13.2.本实用新型防冲击溅射的变径脱模模具采用闭环活动几何设计,防止脱模过程中试样在压力作用下发生溅射,降低生产安全隐患。

附图说明

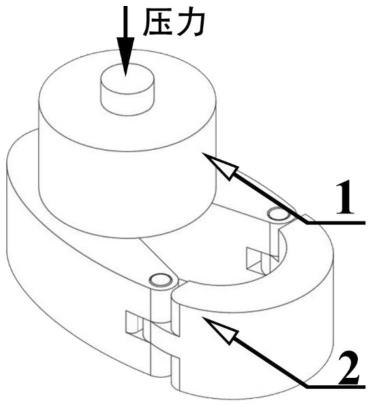

14.图1为本实用新型中热压烧结后模具在防冲击溅射的渐变径脱模垫块脱模过程的结构示意图;

15.图2为本实用新型中防冲击溅射的渐变径脱模垫块模具剖面图;

16.图3为本实用新型渐变径垫块模具图;

17.图4为本实用新型宽径端垫块模具图;

18.图5为本实用新型定位销的的结构示意图。

19.图中:1-热压模具;2-防冲击溅射的变径脱模垫块脱模模具;3-渐变径脱模垫块模具窄径端;4-渐变径脱模垫块模具渐变径区;5-渐变径脱模垫块模具宽径区;6-宽径端垫块模具;7-渐变径脱模垫块模具开口端;8-定位销孔;9-渐变径脱模垫块模具与宽径端垫块模具配合端口;10-定位销限位区;11-渐变径脱模垫块模具承载面;12-脱模有效工作区;13-宽径端垫块模具配合端;14-防冲击溅射壁;15-宽径端垫块模具定位孔;16-宽径端垫块模具承载面;17-定位销插入段;18-定位销限位帽。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1至图5,本实用新型提供一种技术方案:一种热压烧结防冲击溅射的渐变径脱模模具,包括渐变径脱模模具2,渐变径脱模模具2的顶部设置有热压模具1,渐变径脱模模具2是由渐变径脱模垫块模具和宽径端垫块模具6组成的,渐变径脱模垫块模具的内侧分为渐变径脱模垫块模具窄径端3、渐变径脱模垫块模具渐变径区4和渐变径脱模垫块模具宽径区5三部分;

22.渐变径脱模垫块模具为一体成型结构,渐变径脱模垫块模具是由渐变径脱模垫块模具开口端7和定位销孔8、渐变径脱模垫块模具与宽径端垫块模具配合端口9、定位销限位区10、渐变径脱模垫块模具承载面11和脱模有效工作区12组成的,渐变径脱模垫块模具的渐变角为锐角,通过采用v字型渐变固定渐变径设计,径微调模具在渐变径脱模垫块模具承载面11的位置能够轻松实现不同尺寸的试样进行脱模;

23.热压模具1放置在渐变径脱模垫块模具承载面11上,热压模具1的中心与脱模有效工作区12之间对齐,有利于在在高压作用下进行脱模;宽径端垫块模具6是由宽径端垫块模具配合端13、防冲击溅射壁14、宽径端垫块模具定位孔15和宽径端垫块模具承载面16组成的;

24.宽径端垫块模具6中的宽径端垫块模具配合端13与渐变径脱模垫块模具与宽径端垫块模具配合端口9之间对接配合,渐变径脱模垫块模具中的定位销孔8和宽径端垫块模具6中的宽径端垫块模具定位孔15均通过定位销插接,定位销是由定位销插入段17和定位销

限位帽18组成的,定位销插入段17与定位销孔8之间配合设置,定位销限位帽18与定位销限位区10之间配合设置,渐变径脱模垫块模具和宽径端垫块模具6之间形成闭合结构,通过采用铰接的简单高效方式使得渐变径脱模垫块模具和宽径端垫块模具6进行连接,降低安全生产事故;

25.本实用新型的特点包括渐变径固定装置、几何配合封闭系统,解决了现有技术中脱模过程中手动调整垫块位置的繁琐工序以及滑动和高压下试样脱模冲击溅射等安全隐患问题,提高生产效率。

26.实际使用中,通过以下步骤实现:

27.(1)调整:将热压模具1放置在渐变径脱模垫块模具承载面11上,微调其位置使得中心试样与中心脱模区12对齐;

28.(2)装配:宽径端垫块模具6中的宽径端垫块模具配合端13与渐变径脱模垫块模具与宽径端垫块模具配合端口9进行配合,并对齐定位销孔8和宽径端垫块模具定位孔15,将定位销插入段17插入固定;

29.(3)脱模:通过压力施压脱模,直到模具脱出。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种热压烧结防冲击溅射的渐变径脱模模具,包括渐变径脱模模具(2),其特征在于:所述渐变径脱模模具(2)的顶部设置有热压模具(1),渐变径脱模模具(2)是由渐变径脱模垫块模具和宽径端垫块模具(6)组成的,所述渐变径脱模垫块模具的内侧分为渐变径脱模垫块模具窄径端(3)、渐变径脱模垫块模具渐变径区(4)和渐变径脱模垫块模具宽径区(5)三部分。2.根据权利要求1所述的一种热压烧结防冲击溅射的渐变径脱模模具,其特征在于:所述渐变径脱模垫块模具是由渐变径脱模垫块模具开口端(7)和定位销孔(8)、渐变径脱模垫块模具与宽径端垫块模具配合端口(9)、定位销限位区(10)、渐变径脱模垫块模具承载面(11)和脱模有效工作区(12)组成的,渐变径脱模垫块模具的渐变角为锐角。3.根据权利要求1所述的一种热压烧结防冲击溅射的渐变径脱模模具,其特征在于:所述热压模具(1)放置在渐变径脱模垫块模具承载面(11)上,热压模具(1)的中心与脱模有效工作区(12)之间对齐。4.根据权利要求1所述的一种热压烧结防冲击溅射的渐变径脱模模具,其特征在于:所述宽径端垫块模具(6)是由宽径端垫块模具配合端(13)、防冲击溅射壁(14)、宽径端垫块模具定位孔(15)和宽径端垫块模具承载面(16)组成的。5.根据权利要求2所述的一种热压烧结防冲击溅射的渐变径脱模模具,其特征在于:所述宽径端垫块模具(6)中的宽径端垫块模具配合端(13)与渐变径脱模垫块模具与宽径端垫块模具配合端口(9)之间对接配合,渐变径脱模垫块模具中的定位销孔(8)和宽径端垫块模具(6)中的宽径端垫块模具定位孔(15)均通过定位销插接。6.根据权利要求5所述的一种热压烧结防冲击溅射的渐变径脱模模具,其特征在于:所述定位销是由定位销插入段(17)和定位销限位帽(18)组成的,定位销插入段(17)与定位销孔(8)之间配合设置,定位销限位帽(18)与定位销限位区(10)之间配合设置。7.根据权利要求1所述的一种热压烧结防冲击溅射的渐变径脱模模具,其特征在于:所述渐变径脱模垫块模具和宽径端垫块模具(6)之间形成闭合结构。

技术总结

本实用新型公开了一种热压烧结防冲击溅射的渐变径脱模模具,包括渐变径脱模模具,渐变径脱模模具的顶部设置有热压模具,渐变径脱模模具是由渐变径脱模垫块模具和宽径端垫块模具组成的,渐变径脱模垫块模具的内侧分为渐变径脱模垫块模具窄径端、渐变径脱模垫块模具渐变径区和渐变径脱模垫块模具宽径区三部分;本实用新型防冲击溅射的渐变径脱模模具采用连续渐变径几何设计,能轻易够实现各种尺寸模具的脱模生产,提高生产效率;同时防冲击溅射的变径脱模模具采用闭环活动几何设计,防止脱模过程中试样在压力作用下发生溅射,降低生产安全隐患。安全隐患。安全隐患。

技术研发人员:陈彪 晏琪 李金山

受保护的技术使用者:重庆三航新材料技术研究院有限公司

技术研发日:2022.04.27

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1